煤层气井煤粉成因、运移和防控研究进展

2020-08-07吴昊镪彭小龙朱苏阳

吴昊镪,彭小龙,朱苏阳,冯 宁

(西南石油大学油气藏地质及开发工程国家重点实验室,四川成都610500)

煤粉的运移与产出定量计算制约了煤层气排采方案的制定,也对煤层气的高效开发产生了严重影响。可由两个方面总结煤粉运移造成的影响:1)煤粉在储层的运移过程中,随着产水量的递减,煤粉沉降导致煤储层流动通道的堵塞,使得煤储层的渗透率大幅度降低,从而气井的产能显著降低[1-3];2)当煤粉进入气井井筒后,井底的煤粉可能使泵吸入口堵塞,造成卡泵、埋泵等事故,使得气井停产修井,降低开发效率[4-6]。

目前人们根据煤粉的产生规律,提出了规避煤粉伤害的合理措施,从而完善了煤层气的开发方案,进一步提高煤层气的开发效果。本文调研了国内外相关文献,对煤层气煤粉产生的机理、运移规律以及目前产生的管控措施的研究进展进行综述,其中包括了煤粉产生的岩石力学模型、水动力学模型和煤粉在储层中的流动模型,并分析了这些理论的真实实用性与存在的问题。

1 煤粉的产生机理

我国煤层气以中—高阶煤储层为主。由于中—高阶煤岩脆性较强,在钻完井、压裂增产与煤层气排采过程中容易产生煤粉。目前产生过程中,随着产水量的递减,流体的运移通道会随着煤粉沉降而堵塞,导致煤储层渗透率显著降低。目前研究认为煤粉产生和运移是降低煤层气产生效率的主要因素之一。

1.1 煤粉的形成机理模型

人们通常将煤粉分为原生煤粉和次生煤粉,这是按照产生机理分类。原生煤粉指煤储层演化过程中出现的煤粉,储层初始条件下,原生煤粉就存在于煤储层裂缝系统中;次生煤粉指煤粉产生于煤层气的开发过程产生的煤粉。次生煤粉又分为两类,一类为煤岩压缩、变形、破碎过程中,煤岩失去整体性而造成颗粒释放形成的煤粉,此类煤粉粒径较大,多产生于钻、完井及压裂过程中;另一类煤粉则是由于水动力剥蚀、煤体破坏、不同显微煤岩组分力学差异等因素产生的,此类煤粉粒径较小,多产生于煤层气井的排水采气过程。

由疏松砂岩出砂理论,次生煤粉产生的力学机理可归纳为拉伸破坏、剪切破坏和滑移破坏[7],而主要原因是剪切破坏产生煤粉。钻完井、压裂增产以及排采过程中产生压差过大均可以导致煤储层的剪切破坏。剪切破坏产生的煤粉,通常分布于压裂塑性受损区、压裂破碎区以及排采剥蚀区内(图1)。次生煤粉的产生范围较小(排采剥蚀区以内),但对气井的产能影响较大。剪切破坏产生的煤粉在扫描电镜下多成定向排列,而且易随流体参与运移。通过沁水盆地南部以及鄂尔多斯盆地东缘煤层气区块的产生煤粉可知[8-9],碎粒定向紧密排列,多来自剪切破坏。现场试验和理论分析亦表明煤层气井产生煤粉主要来自剪切破坏(井壁失稳以及基质破裂)产生的煤粉[10]。

图1 剪切破坏产生煤粉的区域[10]Fig.1 Schematic of coal fine area produced by shear failure

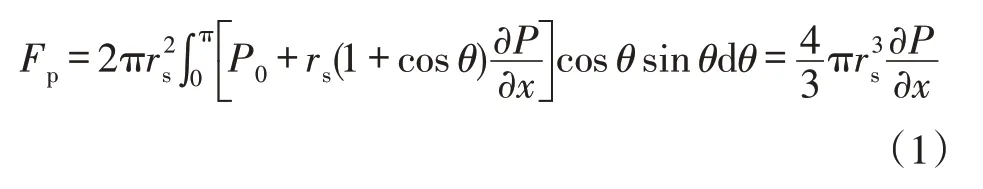

在早期,綦耀光等[10]对单个静止煤粉颗粒受力进行分析,阐述了煤粉脱落的启动条件。在其假设方案里,产气储层内脱落的煤粉颗粒均为球形,堆积方式见图2,液体的冲刷力Fc、压力梯度力Fp和煤粉颗粒自身的重力FG是单个静止煤粉颗粒在流体中主要受力。根据岩石力学,压力梯度力Fp即为颗粒不同表面微元所受流体压力的合力,其表达式为:

图2 储层内静止的单个煤粉受力分析[10]Fig.2 Stress analysis of coal fine falling off

式中:rs为煤粉颗粒的半径,cm;Fp为压力梯度力,N;P0为煤层的原始地层压力,MPa;∂P/∂x为煤粉颗粒的启动压力梯度,煤粉运移的方向与其一致。

煤粉产生之后,随着水流参与运移。由于煤储层的产气量较低,中—高阶煤储层的产气量普遍低于5 000 m3/d,因此通常忽略气体对煤粉的携带作用。目前研究认为煤粉运移的过程可以大致分为三个阶段(图3),即产生阶段、运移阶段以及沉降阶段[11-12]。

图3 煤粉在储层中脱落、运移全过程[11]Fig.3 Schematic of whole process of coal fine migration

当气井开始排采时,裂缝中的煤粉随着水流有发生运移的趋势(煤粉启动),当水流速增加时,此时水流会对孔隙壁面进行剥蚀,从而产生新的煤粉[13](煤粉剥蚀)。煤粉在水流中的运移方式较为复杂,目前主要认为存在悬浮运移、搬运摩擦以及壁面滑移等模式[14]。随着煤层气解吸,气井的产水量开始递减,煤粉由于水动力不足而发生沉降,堵塞煤储层的流动通道(煤粉沉降)。

1.2 煤粉运移的动力学研究综述

1.2.1 煤粉运移动力学特征

为了研究煤粉的运移过程,目前通常对单个煤粉的动力学特征(力与运动的关系)进行描述分析[15-16],并根据流体和固相微粒分子间的Van Der Waals力,修正了煤粉颗粒运动路径分析方法中的沉降、扩散以及拦截作用的控制方程[22]。由此可见,研究煤粉运移问题的基础是煤粉的动力学特征。

传统模型主要借助沉积学与水动力学中的泥沙运移—沉降模型,通过受力分析对孔隙型介质中颗粒运动进行定量表征,从而建立数学模型[17-18]。在以CIVAN 等为代表性的研究中[19],通常将传输机理有关的力(惯性力、离心力、扩散力),与吸附机理有关的力(吸附力)和与分离机理有关的力(双电层斥力和剪切力)三类统称为流动悬浮颗粒所受的力(表1)。

对单个煤粉进行动力学分析,并基于圆形颗粒Stokes 沉降速度以及微粒群的布朗运动模型(表1),可以建立简单的煤粉群(单一粒径,统一宏观速度以及启动条件)动力学模型[20-21]。模型计算结果认为固相运动速度和水相渗流速度相同。然而实验发现悬浮颗粒的速度大于载体水的流速,而且固相流速随颗粒粒径增加而升高,这与理论模型的计算结果并不统一[22]。由此可知目前的煤粉群动力学机理认识尚不完善。同时,研究通常采用对流弥散方程研究毛管中的微粒运移,然而该方程的数值求解过程非常复杂,尚难以解决实际工程问题。

1.2.2 煤层气—水—固(煤粉)耦合流动数学模型研究

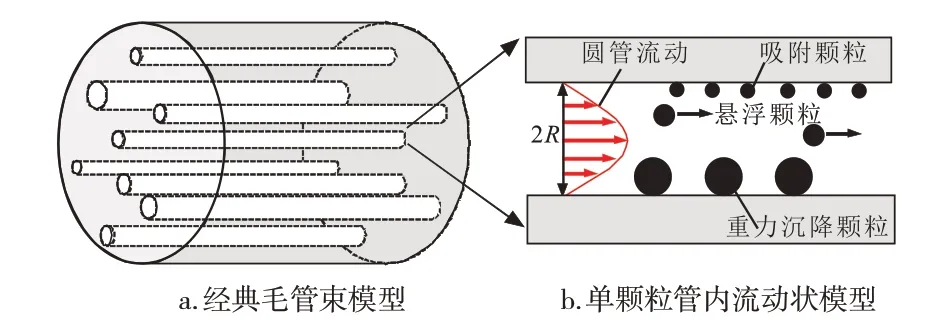

煤粉运移模型方面,早期研究多采用毛管束中的微粒运移模型,此模型将煤储层介质简化为均匀毛细管单元组合体(图4)。通过在毛管束模型中,耦合经典的颗粒运移—沉降模型以模拟煤粉的运移过程[23]。然而经典运移模型和实验结果有很大的差异,而且忽略了颗粒在沉降过程中的相互作用。

为了克服经典颗粒运移—沉降模型中的问题,一般对单个颗粒进行动力学分析,定量表征孔隙型介质中颗粒运动模型,从而建立描述煤粉运移的数学模型。近年来,相关研究已经初步建立起煤粉运移的数学模型(表2),明确了煤粉在多孔介质中的运移机制,累积了一定的成果[10,24-32]。

图4 颗粒在毛管束中运移的模型Fig.4 Model of particle migration in capillary bundles

表1 煤粉动力学分析的模型Table1 Model of dynamic analysis of coal fine

表2 近年来国内外煤粉运移模型研究Table2 Study on coal fine migration model at home and abroad in recent years

其中,马飞英[27]及皇凡生等[30]的研究代表了煤粉运移微观机理研究的主要方法,在煤粉的割理系统中,通过对单个煤粉的静力分析,研究煤粉的启动条件(图5)。在割理系统中,分析拖曳力Fd、摩擦力Ffx、法向力Fn、举升力Fl、法向力臂Ln、煤粉粒径r、以及接触圆半径a之间的关系,拖曳力和举升力分别采用GOLDMAN 以及SAFFMAN 提出的理论模型计算,最后获得煤粉的启动速度以及启动压力梯度的流动条件(动力学特征),将启动条件带入产能公式计算获得煤粉启动的产水量。

图5 单个煤粉颗粒受力和力矩平衡[27]Fig.5 Force and moment balance of coal fine particles

在单相水流作用下,皇凡生等[30]认为,煤粉发生滑动和举升发生的临界条件为切向和法向受力平衡,而力矩平衡为滚动发生的临界条件,由此可见有三种形式描述煤粉在裂缝面脱离的状态:滚动、举升和滑动。

理论上由于水流速度随着煤粉的运移至裂缝面距离的变化而变化,拖拽力的作用点将存在一定的偏心率。通常拖拽力偏心率约为1.40,若只发生在煤粉与裂缝面接触时,即此时的法向力臂Ln=1.4r。如图5所示,接触煤粉的启动压力梯度Δp/L为:

式中:Fa为裂缝面黏附颗粒的黏附力,N;ρ1为煤粉颗粒的密度,g/cm3;μ为水的运动黏度,mPa·s;K为煤粉颗粒与裂缝面的接触半径,cm;H为裂缝面宽度,cm;r为煤粉颗粒半径,cm。

研究表明,对颗粒启动临界条件进行合理预测可以基于该方法建立的模型。首先要明确煤粉启动临界压力梯度,其次可以对煤储层压力剖面进行调整(控制井底流压的方式),其目的使煤储层均在合理范围内的压力梯度,最后有效地防控煤粉。目前国内在多孔介质颗粒启动方面多数应用了上述模型建立方法,并且取得良好效果。

马飞英等[27]所建立的启动数学模型认为在产生压差作用下,水发生流动,当水流绕过煤粉流动时,会产生绕流阻力,煤粉会受到水流对煤粉表面的摩擦以及迎流面与背流面的压差,从而产生水平方向的拖拽力;当煤粉颗粒有水流经过时,颗粒底部流速小,顶部流速大,由伯努利原理,压力小,则流速大;压力大,则流速小,从而在颗粒的底、顶部产生压力差;同时煤粉还受到重力以及浮力作用。另外由于煤储层裂缝中的单颗粒煤粉非常微小,一般都是微米级,属于黏性颗粒,还应考虑黏结力。当然,煤粉颗粒还受到其他形式的作用力,如双电层排斥力、惯性力等,由于影响较小,在此不参与受力计算。煤粉受力见图5,假设煤粉为均匀的圆球形颗粒。

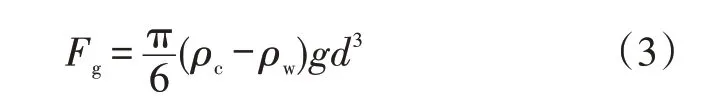

当减去浮力后的重力即为煤粉颗粒所受的有效重力Fg,其表达式为:

式中:ρc为煤粉颗粒的密度,g/cm3;Fg为有效重力,N;ρw为水的密度,g/cm3;d为煤粉颗粒直径,cm;g为重力加速度,m/s2。

单个煤粉颗粒受到水流的拖拽力Fx和上举力Fy分别为:

式中:Fy为上举力,N;Fx为拖拽力,N;Cl为上举力系数;CD为拖曳力系数;v为作用于颗粒的流速,cm/s。

煤粉黏结力Fc=dε。Fc为黏结力,N;ε为黏结力参数,N/cm,其值与颗粒表面性质、液体性质等有关。假设颗粒为相同大小的球形,采取滚动的形式起动,根据力矩平衡可以得到:

式中:L1为拖拽力Fx的力臂,cm;L2为黏结力Fc的力臂,cm;L3为有效重力Fg与上升力Fy的力臂,cm。

联立式(4)、式(5)和式(6)可得,对于单个煤粉颗粒的起动速度v为:

研究表明,沉积煤粉的速度随着颗粒直径的增大,表现出先减小后增大的现象。控制水流速度在合理范围内,可以使小于孔喉尺寸的煤粉顺利排出地层,从而提高储层渗透率。然而根据单个煤粉动力学分析得到的煤粉流动方程以及启动条件模型较为复杂,难以直接耦合在煤层气数值模拟计算中。

对于煤粉运移的宏观模型,王铭伟[26]及ZHU等[29]的研究则具有一定的代表性(图6)。由于理论推导水与煤粉之间的动量关系十分复杂,耦合流动模型后求解困难度很大。煤粉运移宏观模型的研究主要采取结合实验的方法,通过类似于相渗曲线的方法,获得水—固两相的运移规律[27]。但是ZHU 等[29]建立的煤层气—水—流固—静固四相流动耦合模型以及等效模拟方法所需参数较多,尚没有完善的实验结果可以支持模型进行计算(计算多采用假设参数),同时计算收敛性较差,目前也难以进行井尺度和油藏尺度的数值模拟计算。

图6 裂缝—基质系统煤岩模型和煤粉黏附受力分析[26]Fig.6 Fracture matrix system of coal and stress analysis of adherent coal fine

PENG 等[39]总结了煤粉运移的五个过程,分别为流化启动、剥蚀产生、悬浮运移以及沉降堵塞(图7),并给出了每个过程的物理描述和数学模型。

图7 产生过程中的煤粉产生阶段、运移阶段和沉降阶段[39]Fig.7 Coal fine state,flow stage and physical process in production process

在欠饱和煤层气藏的早期产生阶段,细颗粒运移可简化为生成、运移和沉积三个阶段,如图7所示。在产生阶段,当排水开始时,由于冲洗作用,细颗粒随水流迁移,即细颗粒的剥离过程。当含水率高于临界值时,裂缝表面会产生新的细粒这就是煤细颗粒的剥蚀过程。在沉积阶段,随着含水率的降低,粉煤在裂缝系统中沉积,这就是再附着过程。再附着的细粒会堵塞流动通道,导致煤储层的渗透破坏,这就是堵塞过程。

基于煤粉运移的物理过程,可以用一个曲线(最大煤粉含水量)、两个状态(静态和流动)和三个阶段(生成、迁移和沉积)和四个过程(分离、剥蚀、重新附着和堵塞)来模拟整个流程(图8)。图8为整个物理过程,具体数值还需后续研究。

图8 煤粉全流动过程的简化模型[39]Fig.8 Simplified model of whole flow process for coal fine

最初,煤中的所有细粒都处于静态(图8)。当水流量超过流动临界值时,细颗粒开始随水相流动,迁移细粒处于流动状态。当水流度稳定时,可以通过实验室测试来测量水携带的煤粉的最大质量。该曲线描述了煤粉的最大携水能力,从而可以识别细粒的状态。如图7所示的状态A,状态A的细粒质量高于曲线,部分细粒处于流动状态,其他细粒处于静止状态。从静止状态到流动状态的转变是一个脱离过程。

当水相的质量流量增加且状态位于B点时,细颗粒的质量低于曲线,这意味着所有细粒都处于流动状态。如果水流速度减小,细颗粒将从状态B转变为状态A,部分流动煤粉将沉积在煤中。从流动状态到静止状态的转变称为煤粉再附着过程。当没有新的细颗粒生成时,分离和再附着过程是可逆的。只有静态细粒对煤的渗透性和孔隙率有直接影响。煤粉的脱附过程将改变煤粉的性质。当水相速度继续增加并达到剥蚀的临界速度(图8中的状态B到状态C)时,由于水冲洗效应,将产生新的细粒。在煤细颗粒的剥蚀过程中,其增加了细颗粒的总质量。需要注意的是,细粒的生成阶段包括剥离和剥蚀过程,沉积阶段包括再附着和堵塞过程。

ZHU 等[39]在常规流动模型的基础上建立了微颗粒生成、运移、沉积和堵塞的数学模型—水相流数学模型可与煤粉流动模型耦合。在这项研究中,其着重于微颗粒在排水初期的迁移及其对煤质的影响。

1)水中流动微颗粒的质量守恒

流动煤粉的流动方程:

其中:ω是煤粉的速度,cm/s;mtr是煤粉单位时间(转变速度)的转化量,g/(mL·s);mpr是煤粉单位时间内的剥蚀量,g/ml·s;Cf是流动煤微粒的浓度,g/mL;μw是水的黏度,mPa·s;Bw是水的体积系数,m3/m3。

2)静态微粒的质量守恒

静态煤粉的质量守恒方程:

式中:Cs为静态微颗粒在裂缝中的浓度,g/mL。

参考文献[39]中建立的煤层气—水—流固—静固四相流动耦合模型,并没有考虑过煤粉群的动力学特征,也没有考虑流化启动、剥蚀产生、悬浮运移以及沉降堵塞四个过程中的煤粉群动力学差异,需要进一步研究四个过程中煤粉群的动力学特征,才能更好地将煤粉运移过程耦合入气—水流动模型。

1.2.3 煤粉在井筒中的流动

煤粉在煤层气开采中,其在井筒里的不利因素对气井的产能影响极大。为防止煤粉在井筒中淤积,国内外学者对煤粉在井筒中的流动规律进行了研究,明确了煤粉在井筒的运移机制,累积了一定的成果[32-38],如下所示。

2013年陈文文等[32]通过开展运移模拟实验研究煤粉分离,该实验验证了煤粉在气井的运移规律,煤层气井中煤粉的主要来源为糜棱煤分散于水后形成的煤粉,随着水流速度的增大,粒径小于0.2 mm的煤粉产量增大,而粒径在0.2~0.3 mm的煤粉产量没有明显变化;气液两相携带煤粉时,煤粉产生量增加尤为明显,气液比越大,煤粉产量也越大。

2013年韩国庆等[33]设计了煤粉颗粒运移实验模拟装置,开展了煤粉颗粒于静态液相中的沉降实验和流动流域中动态运移实验,实验总结得到了煤粉静态临界携带速度和沉降静态速度。

2013年曹立虎等[40]为了进一步研究水平井筒中煤粉的流动规律,利用了流体迁移规律研究装置进行物理模拟。研究结果表明:多数情况下,水平井筒中煤粉的运移流型为层流,为了解决煤粉排出问题在开采阶段初期可通过控制煤粉含量、流量和压力。

2015年张芬娜[34-35]依据垂直井筒煤粉沉降模型,为研究在井筒中煤粉粒径、质量浓度对颗粒沉降规律的影响,设计了煤粉沉降试验装置,并由结果拟合了沉降末速公式。

2015年刘春花[36]利用数值模拟研究了煤粉在有杆排采泵筒中流动的规律,基于动力学分析建立液体运动数学模型以及煤粉运移数学模型,综合考虑了煤粉粒径大小、液相流速度,从而得到煤粉在泵筒内的运动规律。仿真结果表明颗粒粒径过大或入流速度过小均会导致煤粉颗粒沉降。

2016年崔金榜[37]开展了多相流驱替状态下的水平圆管煤粉迁移物理模拟试验综合考虑流量、粒径等因素下煤粉颗粒于不同圆管倾角下的运移规律,研究发现通过控制倾角,调节流量可保证井筒里煤粉的适度排出。

2016年郑春峰采用二维湍流分析方法建立杆管环空内煤粉流动模型,模拟结果给出了不同粒径煤粉对应的临界携带速度,计算结果为工程上防煤技术提供理论依据。

比较典型的煤粉在水平井筒内的运移属于液固两相流或气液固三相流[39],其运移机理和动力学特性较为复杂:煤粉与气相、煤粉与液相、煤粉与煤粉、煤粉与井壁间以及气相与液相的复杂相互作用难以用理论进行清晰准确的分析,同时气相与液相相内也存在复杂的流动。

根据固体颗粒管内的固液配置形式和在圆管内的运动状态可以将固液两相流流型分为:1)分层流流型;2)分散流流型(图9)。当液体流速比较低时,床层表面颗粒以接触质和跃移质方式向前运移,单相水流层以下的颗粒床保持静止,最上层是纯液体层。随着液体流速增加,最上层的纯液体层中就会出现以悬移质形式运移的颗粒,此时最上层变为分散流动。以上两种情况中,因为在垂直方向,上管内共出现三种不同的固液配置形式,因此均称为三层分层流动。液体流速继续增加,原先固定床层内的各颗粒也开始以不同的运动形式参与运移,固定床层消失,此时圆管内只存在移动床层和分散流动层,故而叫做两层分层流动。当液体流速持续增加,原先移动床层中的固相颗粒会受到较强的紊动扩散作用,颗粒开始连续脱离床层直到移动床层消失,只剩下分散流动,此时即为分散流流型。

图9 水平井固液两相流与煤粉流型[39]Fig.9 Flow pattern of solid-liquid two-phase coal fine

然而气液固三相流的流动异常复杂,见图10,根据气液固三相的配置形式,依旧可以将流型大体划分为二、三和四层分层流流型。在气液两相流速都很低时,携固能力较弱,煤粉颗粒大都保持静止,即使发生运动也只是小范围内的晃动,不能形成实质的运移,此时管内垂直方向上分别是固定床层、纯液层和气层,见图10(a)。在此基础上,如果气相流速得到提升,携固能力增强,颗粒床表面的颗粒开始以接触质和跃移质的形式产生持续运移,但是由于液体流量较低,水层厚度会比较薄,此时垂直方向上依次为:①固定床层;②移动床层;③纯液层;④气层。如果液相流速也相应提升,就会有以悬移质形式运移的颗粒,此时管中垂直方向上就依次为:①固定床层;②移动床层;③分散流层;④气层。以上两种情况见图10(b)。

如果液体流速继续增加,固定床层消失,就会出现三层分层流型,见图10(c)。液体流速持续增加,移动床层也会消失掉,只剩分散层和气层,此时管内出现两层分层流型,见图10(d)。当液体流速持续增加,在煤粉床存在的情况下,管内出现段塞,此时在垂直方向上依次为:①固定床层;②移动床层;③段塞层。当液体流速增大到一定程度后,段塞流使得管内煤粉全部参与运移,此时床层基本消失,而且段赛占据整个管路,不再分层。以上两种段塞流情况见图10(e)、图10(f)。

图10 水平井气固液三相流与煤粉流型[39]Fig.10 Three phase flow pattern of gas solid liquid

2 煤粉防控措施研究进展

煤粉的防控措施多数是根据井下杆管泵及煤岩特性、出砂程度来制定的。由于煤粉进入井筒后会危害井下设备和井筒,目前我国在现场由此导致了许多埋泵、卡泵和井壁坍塌等井下严重的事故,从而增加了现场修井作业次数。因此,目前开发煤层气的核心研究之一为煤粉的防控措施,人们的思路在于:首先无论现场人员还是科研人员要熟悉地下煤粉的运移规律(储层、井筒),并在此基础上研究并提出合理的防控措施,只有这样才能确保我国煤层气井稳产、高产。

2.1 控粉措施研究

对于煤粉防控措施,目前我国学术界有两大技术引导:1)“有限度地出煤粉”理论,此理论思路为:为了最大限度地保持储层的渗透率,首先限制粗颗粒的运移避免造成易堵塞孔喉,其次让能通过孔喉的细微颗粒逐个排出;2)“煤粉运移的阻止”理论,此理论着重目的在于规避煤粉损坏井下设备和堵塞储层。

2017年皇凡生等[30],在设计煤层气储层合理压力梯度区间时,基于“有限度出煤粉”理论,为了提高裂缝—煤粉间的黏附力,在现场向储层注入稳定剂,表明在原则上先改善最大缝宽裂缝的渗透率,能有效阻止煤粉的运移堵塞。

2011年刘升贵等[8]为了分析煤层气水平井产生煤粉的颗粒粒径和质量分数在井筒中的变化规律,采用现场实验和理论分析的方式,提出了预防卡泵的措施:为了稀释煤粉的质量分数,利用防砂套管组合油套环空进行注水设计。为预防卡泵事故发生,首先现场煤层气水平井使用了螺杆泵排采,其作用在于其携粉能力较大;其次利用螺杆泵吸入口接防砂尾管,并结合防砂套管组合向油套环空注水稀释煤粉的措施进行控粉。

2018年魏迎春等在煤层气井产生实践的基础上,结合了煤粉产生机理研究,从预防地质、储层增产改造、优选设备、预警产生、控制排采和工艺治理等方面,完善了一套煤粉防控措施的体系以及说明了其适用性。

魏迎春等[12]提出煤粉防控措施的体系其核心思路为:1)煤层气选区开发布井网阶段,首先通过地震分析、地球物理理论解释避开可能高产煤粉的层段和区域,控制原生煤粉,这是通过从地质预防入手;2)储层增产改造阶段,通过间接压裂、直接压裂和酸化压裂参数优化,最大可能降低次生煤粉产生;3)产生排采阶段,从优选设备方入手,从射流泵、自洁泵、电潜螺杆泵和杆式泵等选出优势设备,顺利排出大量煤粉。此方法已在不同的煤层气井取得了良好的效果;然而不同的煤粉防控措施,适用条件也不同,要视具体情况而定。

2.2 排采工作制度研究进展

我国煤层气井无法长期稳定以较高产量生产,主要是由于排采生产制度的不合理造成的,因此,建立不同排采阶段的合理工作制度是解决问题的关键。

为了合理开采煤层气,需要对煤层气生产的不同阶段进行合理划分,并针对不同排采阶段相应制定不同的排采生产制度。在现场要根据煤层气排采阶段划分方法的划分依据、特征阶段、适用范围以及划分方法的优缺点,对已有的划分方法进行评价。不同排采阶段的排采制度制定相应的原则。

2015年,柳迎红、房茂军等[40]根据国内外的资料分析,结合现场排采的经验,对已有的煤层气排采阶段的划分方法进行了分析评价,提出了新的煤层气排采阶段的六段划分法。由于地质条件和工艺技术的不同,不同的煤层气井表现出的排采阶段特征并不完全相同,但典型的煤层气井存在明显的分阶段的排采特征。首先根据煤层气排采阶段划分方法的划分依据、特征阶段、适用范围以及划分方法的优缺点,对已有的划分方法进行评价,见表3。

其次,通过对沁水盆地大量煤层气井排采资料的分析并结合对煤层气排采生产的认识,根据煤层气井的生产特征(产气和产水特征),将煤层气的排采过程划分为6个阶段,6个阶段包括:未见气阶段、初见气阶段、产气量上升阶段、产气量稳定阶段、产气量下降阶段和废弃阶段。并给出了六段划分法在不同排采阶段的原则和技术对策[38]。

1)未见气阶段

本阶段必须保持井底流压缓。慢下降、产水量基本保持恒定,以期获得较大的煤层气井的压力波及范围。对于压裂煤层气井,需要尽快排出压裂液,但必须控制煤层气井底压力,防止煤层应力释放导致煤粉产出,造成煤层损伤。

2)初见气阶段

随着井底流压的下降,当井底流压下降到解吸压力以下时,开始有部分气解吸出来,表现为套压增大,但煤层气产量很低。该阶段应进行憋压,控制煤层气解吸范围的扩大,因为煤层中气水两相流动的阻力增大,会降低压力波的传播速度,导致压降区域减小,影响整个后期排采的效果。

3)产气量上升阶段

随着井底流压的不断降低,煤岩解吸的范围不断向外传播,解吸区域已形成一定范围。在此阶段应密切关注井底流压的变化,煤层气解吸导致煤层孔渗增加,因此,必须控制井底流压,防止该时期煤粉产量的突然增大,防止煤层损伤。

4)产气量稳定阶段

随着煤层气井排采生产的进行,煤层气井的排采进入“产气量稳定阶段”。在这个阶段,尽量避免修井和关井,维持稳定连续的生产状态,从而保持产气量的稳定。

5)产气量下降阶段

随着煤层压力的下降,煤层气不断从煤层中解吸出来,近井地带已解吸完毕的煤层区域逐渐扩大,而有效解吸范围逐渐减小,因此,在此阶段应避免排水量的增加或为了提高产量而使井底压力大幅度下降。

6)废弃阶段

当煤层压力越来越低时,煤层气井的产气量大幅度降低。当煤层气井产气量未达到经济下限时,应尽量维持煤层井的生产状态,直至煤层气井停止生产。

2014年,张遂安等[3]在进行“煤层气吸附解吸实验和渗流特征”实验时,结合多年现场的排采经验,基于煤粉的伤害特点及伤害机理,确立了控制合理工作压差、以定压排采和控制煤粉有限度的产生等排采工作制度:1)首先前提条件为煤层气井的设备排采选择应以保证其长期、稳定和连续,目的在于为降低排采过程中的煤粉对井筒和储层造成的伤害。井口的排采设备必须拥有以下四个优点:节能低耗、便于维修保养、持久耐用和易于操作性能可靠。同时,井口的排采设备要有较灵敏的和较强的井口及产气系统的综合控制能力。2)根据多年煤层气井排采取得的经验和教训,煤层气井排采无法实现定产,排采可采用的工作制度只有定压排采。

上述可得结论:煤层气井排采应在合理的工作压差和有效控制煤粉产生的条件下,按照拟定的工作井底流压进行生产。在定压排采过程中,控制合理的工作压差(指井底流压与储层压力之间的压差),并且合理地控制煤粉适度的产生速度可有效预防煤粉应力敏感、堵塞和水锁/气锁的伤害,才能保证煤层气井有效、安全排采。

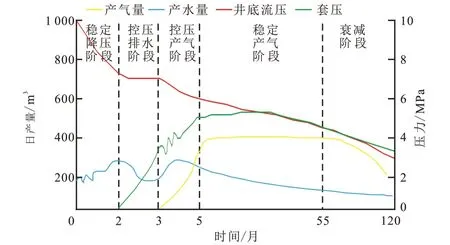

2015年刘春艳等将煤层气生产过程划分为五个阶段:稳产降液、控压排水、控压放气、稳定产气和衰减产气,用于描述多分支水平井排采特性(图11)。

目前煤层气井的排采尚未形成完善可推广的模式,而是通过调整每个阶段的主控参数来进行的,因此后续人们需要继续探究排采过程中煤粉产生量、渗透率、气体解吸时机与产生压差的一个综合联系,这样既可以降低井筒内煤粉对设备的磨损率,又能指导煤层气井进行高效率的排采。

图11 多分支水平井排采工作[40]Fig.11 Drainage of horizontal wells with multi branch

3 结论

1)目前人们已掌握了煤层气开发过程中煤粉形成的物理原理,并且由原来的简单的单个颗粒启动的动力学研究发展到煤层气—水—固(煤粉)耦合流动数学模型研究,加深认识了煤粉颗粒产生与运移的机理。首先,煤粉在储层、井筒中运动规律与形态的研究有效指导了我国目前煤层气的高效开发,并为以后开发高难度的煤层气藏奠定了理论基础。其次,井筒中所出现的事故进一步指导了现场防粉控粉措施和工作制度的拟定,增加了开发煤层气的经济效益。

2)煤粉在直井、水平井中的流动规律和运移机制不同。直井中煤粉的运移试验结果表明:煤粉颗粒力学性能差,在垂直井筒沉降过程中易破碎,沉降时粒径会发生变化,井筒中煤粉的排出的难度大。然而煤粉在水平井中会产生煤粉河床,与气液形成不同形态的流型,研究表明通过控制倾角,调节流量可保证水平井井筒中煤粉的适度排出。

3)虽然国内部分煤矿正试图采用煤粉产出自动化,可是在这些本身有着诸多问题,而且大多和实际煤储层现状不相符合。其次,中国大量的煤矿仍然采用人工操控,而不去使用自动气排。目前科学技术对于煤粉的控制仍较为落后,以及煤矿设备不是很先进,其中工作人员的技术水平不是很高,因此对于检测技术的运用、设备的操作准确度以及煤粉产出自动化等方面应是下一步研究和提高的方向。