煤层压裂缝内支撑剂输送物理模拟研究

2020-08-07李小刚舒鸫锟杨兆中

李小刚,舒鸫锟,张 平,杨兆中

(1.西南石油大学油气藏地质及开发工程国家重点实验室,四川成都610500;2.中联煤层气有限责任公司,北京100011)

煤层气作为一种极有潜力的非常规油气资源,其勘探开发不仅可以缓解国家油气能源供给难题,而且有助于减少煤矿瓦斯事故,具有极其重要的社会和经济意义。我国的煤层一般具有低孔低渗的特点,常常采用水力压裂法使蕴藏其中的煤层气获得工业产能[1-4]。煤层水力压裂多形成分支网状裂缝形态。支撑剂在网状裂缝形态中的有效铺置是保障煤层水力压裂效果的关键因素之一。因此,科学揭示并合理利用煤层裂缝内支撑剂输送的沉降运移规律,对提高水力压裂效果具有重要意义。前人对支撑剂在单条缝内的沉降运移做了诸多研究[5-12],但专门针对煤层压裂分支网状裂缝中的支撑剂输运特征研究相对较少,徐鸿涛[13]模拟了煤粉和支撑剂在主裂缝和分支裂缝中的运移,主要关注了煤粉运移对支撑剂充填层渗透率的伤害。

在前人研究基础上,采用新型可视化支撑剂输运物理模拟装置,通过室内实验手段,揭示泵注排量、砂比、支撑剂粒径和有无分支缝等因素对支撑剂输运的影响,以期为煤层水力压裂设计和施工提供参考。

1 实验准备及方案

1.1 实验装置

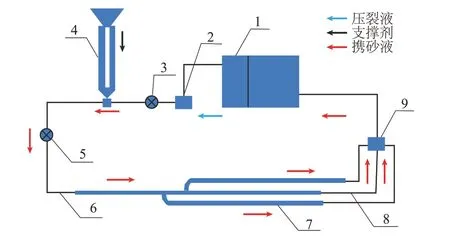

采用“新型可视化支撑剂输送物理模拟装置”来研究不同条件下支撑剂的输送特征(图1)。装置流程如图2所示。

图1 新型可视化支撑剂输送物理模拟装置实物Fig.1 New visual physical simulation device for proppant transportation

图2 新型可视化支撑剂输送模拟装置流程Fig.2 Flowofnewvisualproppanttransportingsimulationdevice

该套装置主要由过滤与循环单元、动力泵、进口液体流量计、混砂单元、出口两相流量计、进口管线、裂缝流动单元、出口管线、出口四通组成。其中,裂缝流动单元是整个装置的主体和核心,为8块镶嵌在铝合金板上的玻璃板构成的1条主缝和1条分支缝,主缝和分支缝之间采用37根圆形胶管连接。裂缝宽度0~10 mm可调,裂缝高度384 mm,主缝流动长度3 178 mm,分支裂缝长度2 178 mm,裂缝容积最大可达0.02 m3,主缝与分叉缝的夹角可在0~180°内任意调节。主缝和分支缝出口处各安装了1个流量计,用以测定排出裂缝的液量。

与前人已有的类似装置相比,上述模拟装置的优势体现在以下几点:

1)可模拟现场施工的实时变砂比工况,在模拟中实现变砂比操作;

2)按照相似原理,设计与射孔井壁结构类似的模拟裂缝入口,可模拟射孔孔眼的孔密、孔径等支撑剂输送的影响;

3)裂缝模拟模块布置有压力检测单元,裂缝宽度可随缝内压力大小在0~10 mm之间动态调整;

4)安装排污接头和废液槽,便于裂缝清洗、废液收集和支撑剂循环使用。

1.2 影响因素

已有数值模拟[14-17]和实验研究[18-25]支撑剂沉降特征,表明影响支撑剂颗粒沉降的因素主要有两大类。

1)携砂液泵注参数

影响支撑剂颗粒沉降的携砂液泵注参数主要包括泵注排量、砂比。在水力压裂过程中,排量越大在同样时间内携带的砂粒越多,多颗粒沉降的相互干扰,引起周围液体上流,阻碍颗粒沉降。砂比越大,一方面多颗粒沉降的相互干扰,另一方面携砂液的黏度和密度随之增大,其结果是增大了支撑剂的浮力和沉降阻力系数,导致支撑剂沉降变缓。

2)支撑剂性质

影响支撑剂颗粒沉降的性质主要是密度和粒径。粒径不变时,密度越大的支撑剂重力越大,导致沉降速度加快。在低闭合压力下,虽然粒径越大的支撑剂受到的浮力和黏滞阻力越大,但其密度不变,所受的重力也越大,且重力增加量更大,导致支撑剂沉降速度加快。

通过对支撑剂沉降规律的影响因素研究,影响支撑剂颗粒沉降还包括携砂液液体性质和裂缝壁面效应等因素,结合该实验装置的特点,考虑不同泵注排量、砂比、支撑剂粒径和有无分支缝等因素对裂缝铺砂形态的影响。

1.3 实验方案

实验中,支撑剂类型为石英砂(体积密度为1 650 kg/m3),分支缝角度为15°不变,实验流体为清水,采用控制变量法分析,考虑泵注排量、砂比、支撑剂粒径和分支缝等4个因素对裂缝铺砂形态的影响。

由于煤岩杨氏模量较低,煤层压裂支撑缝宽从数毫米到十几毫米不等[26],因此该文模拟实际缝宽10 mm左右,比较合理。考虑压裂施工实际和雷诺数相似,并视实验所用清水与实际压裂使用的活性水运动黏度相同,用高0.38 m、宽5 mm的裂缝模拟煤层产生的实际裂缝(缝高20 m,缝宽10 mm):

式(1)—式(2)中:Rep为压裂流体雷洛数;Rem为实验清水雷洛数;up为压裂流体速度,m/s;um为实验清水速度,m/s;vp为压裂流体运动黏度,m2/s;vm为实验清水运动黏度,m2/s;lp为实际裂缝水力半径,m;lm为模拟裂缝水力半径,m;h为缝高,m;d为缝宽,m。

结合式(1)和式(2),计算出实验泵注排量0.08 m3/min、0.1 m3/min、0.12 m3/min,分别对应实际施工排量(单翼)中的4.2 m3/min、5.2 m3/min、6.3 m3/min。

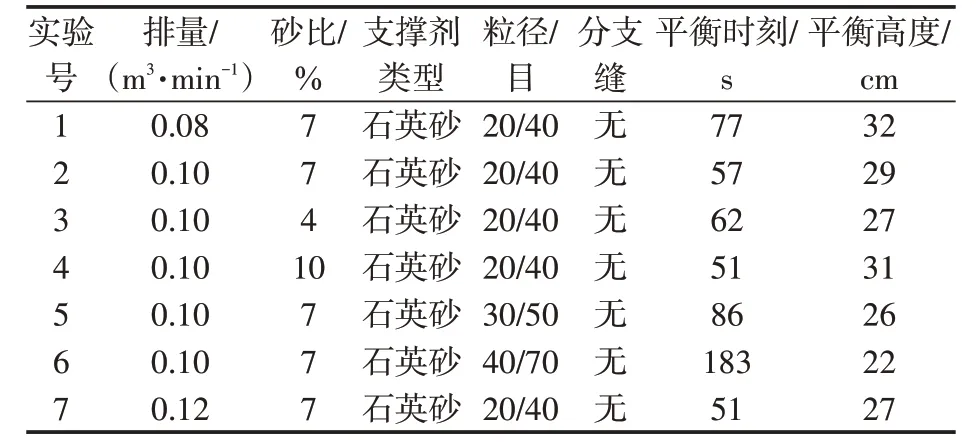

实验装置的砂比运行参数范围为0%~10%,实验选用砂比4%、7%、10%。实验条件设计如表1所示,其中:

1、2、7号实验为1组对比实验,只改变泵注排量,其余参数保持一致;

2、3、4号实验为1组对比实验,只改变砂比,其余参数保持一致;

2、5、6号实验为1组对比实验,只改变支撑剂粒径,其余参数保持一致;

表1 实验条件设计Table1 Experimental scheme

8、9、10号实验为1组对比实验,主裂缝缝宽设定为5 mm,分支缝缝宽为3 mm,只改变支撑剂粒径,其余参数保持一致。

1.4 表征参数

采用表征裂缝中砂堤形态的参数为平衡高度和平衡时间。携砂液进入裂缝后,支撑剂颗粒在浮力、重力和液流携带力的共同作用下运动。当处于低黏压裂液中,支撑剂颗粒受到的浮力不足以克服其重力时,支撑剂颗粒便开始沉降,逐渐形成砂堤。随着砂堤高度的不断上升,过流面积越来越小,流速越来越大,使部分支撑剂颗粒处于悬浮状态,颗粒不再沉降,达到动态平衡。此时裂缝中的流速被定义为平衡流速,平衡流速是携带支撑剂的最小流速。当过流断面的流速达到平衡流速的时间即为平衡时间。

采用数码摄像机,在视距固定、设置模式统一、光源一致的条件下,拍摄各实验种砂堤形成过程。观察不同时刻砂堤形态图,当砂堤高度不再变化时,即达到平衡状态,对裂缝进砂时刻到平衡状态所经历的时间即为平衡时间。截取该时刻的图像,直接读取砂堤的平衡高度。

2 实验结果及分析

2.1 实验结果数据

实验结果数据如表2和表3所示。

表2 无分支缝实验结果数据Table2 Test result data of no branch seam

表3 有分支缝实验结果数据Table3 Test result data of branch seam

2.2 结果分析

2.2.1 泵注排量

实验选用方案1、2、7以研究不同泵注排量对支撑剂沉降运移的影响(表4)。

表4 不同排量下的实验结果Table4 Experimental results under condition of different displacement

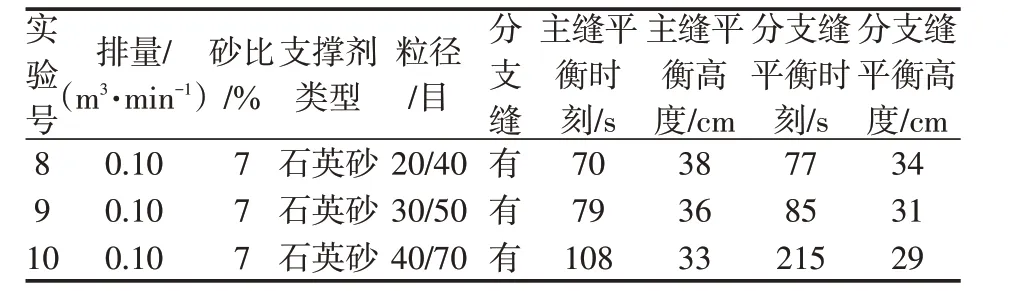

对比图3、图4和图5,并对照实验中砂堤形态的变化过程,发现砂堤的平衡高度随排量的增加而减小。排量越大所携带的砂粒越多,砂堤堆积的速度越大,平衡时间减小。且排量越大,流速越大,砂堤更易被冲刷,进而使得砂堤平衡高度降低。

由此可见,压裂施工加砂程序的前阶段选用较高的泵注排量有利于获得较大的支撑缝长,而加砂程序的后阶段,可选用相对低排量对近井带裂缝填充支撑剂。

2.2.2 砂比

实验选用方案2、方案3、方案4以研究不同砂比对支撑剂沉降运移的影响(表5)。

图3 0.08 m3/min排量对应的石英砂铺置形态Fig.3 Laying form of quartz sand with displacement of 0.08 m3/min

图4 0.1 m3/min排量对应的石英砂铺置形态Fig.4 Laying form of quartz sand with displacement of 0.1 m3/min

图5 0.12 m3/min排量对应的石英砂铺置形态Fig.5 Laying form of quartz sand with displacement of 0.12 m3/min

由图6对照实验中砂堤形态的变化过程,砂堤的平衡高度随砂比的增加而增加。砂比越大,裂缝近端沉降的颗粒越多,从而砂堤平衡更高,单位时间内进入裂缝的砂粒越多,形成砂堤的平衡时间就越小。

表5 不同砂比下的实验结果Table5 Test results under different sand concentration

图6 不同砂比下的支撑剂铺置形态Fig.6 Laying form of proppant with different sand concentration

通过以上对比提出建议,砂比对平衡高度、平衡时间的影响较小,从而对砂堤铺置形态整体影响较小。而且砂比前期过大的话,会引起砂堤的堆起速度过快,施工中容易引起砂堵。所以,建议压裂施工初期选用低砂比,压裂施工后期选用高砂比,从而达到预防砂堵的目的。

2.2.3 支撑剂粒径

实验选用方案2、方案5、方案6以研究不同支撑剂粒径对支撑剂沉降运移的影响(表6)。

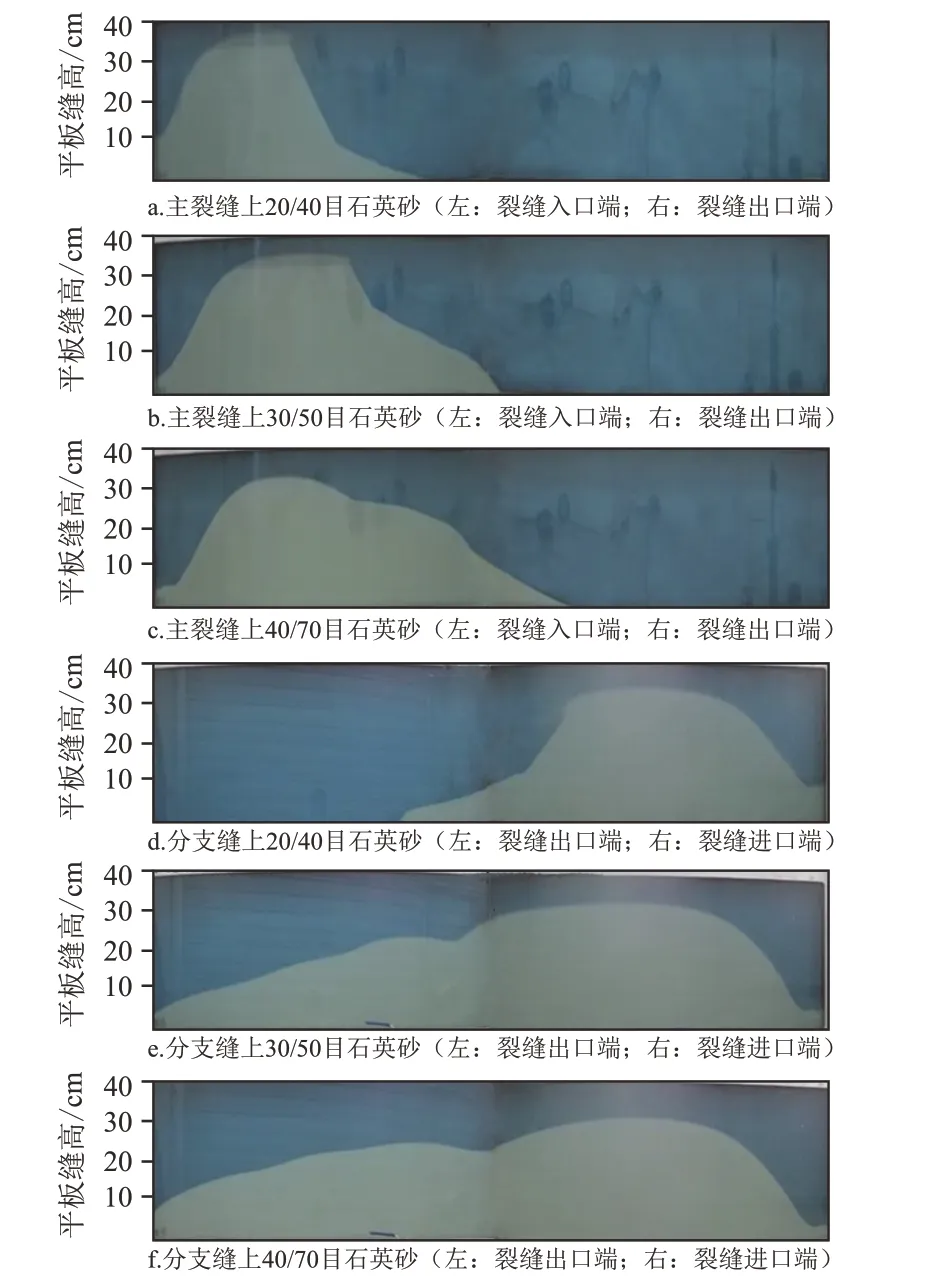

由图7对照实验中砂堤形态的变化过程,砂堤的平衡高度随支撑剂粒径的增加而增加。砂粒越粗,沉降速度加快,所需的平衡时间减少。

图7 不同支撑剂粒径下的支撑剂铺置形态Fig.7 Laying form of proppant with different proppant sizes

表6 不同支撑剂粒径下的实验结果Table6 Test results under different proppant sizes

通过以上对比提出建议,砂堤高度受粒径影响较大,要想获得最大的改造体积,建议压裂施工前期用小粒径的支撑剂填充主裂缝远端,后期选用大粒径的支撑剂以获得最大的支撑缝面。

2.2.4 分支缝

实验选用方案8、方案9、方案10(主裂缝缝宽为5 mm,分支缝为3 mm,分支缝右侧进砂)以研究有无分支缝对支撑剂沉降运移的影响(表7)。

由图8对照实验中,可以明显看出砂堤分支缝与主裂缝空间关系充填形态的变化过程,粒度变化时,分支缝与主缝的砂堤平衡高度随支撑剂粒径的增加而增加,平衡时间随支撑剂粒径的增加而减少。分支缝的平衡高度比主缝小得多,平衡时间也更长,原因在于支缝裂缝更小,裂缝壁面效应增强,导致支撑剂颗粒沉降减缓。

图8 不同支撑剂粒径下的支撑剂主缝和分支缝铺置形态Fig.8 Laying form of main and branch joints of proppant under different particle sizes

表7 有分支缝下不同支撑剂粒径的实验结果Table7 Test results of different proppant particle sizes with branch seams

通过以上对比,建议压裂施工前期用小粒径的支撑剂填充主裂缝远端和分支裂缝,后期选用大粒径的支撑剂以获得最大的支撑缝面。

3 结论与建议

1)携砂液泵注参数和支撑剂性质对支撑剂颗粒在裂缝中沉降的影响:泵注排量越大,沉降越慢;砂比越大,沉降越慢;支撑剂粒径越大,沉降越快。

2)通过实验研究了泵注排量、砂比、支撑剂粒径、有无分支缝4个因素对支撑剂输送的影响规律。研究发现当泵注排量越小,砂比越大,粒径越大时,平衡高度越高;当排量越小,砂比越小,粒径越小时,平衡时间越长;分支缝与主裂缝分布规律相似,支缝砂堤比主裂缝平衡时间更长。

3)建议煤层压裂施工的支撑剂泵注初期选用大排量、低砂比、小粒径支撑剂的携砂液使远端的狭窄缝也得到有效填充,后期选用低排量、高砂比,大粒径支撑剂的携砂液使近井带饱满填充。