色谱测试机器人的设计与性能分析

2020-08-07樊义康叶敏魏小丰陈远彬梅雪川林粤科

樊义康,叶敏,魏小丰,陈远彬,梅雪川,林粤科

(1.国机智能(苏州)有限公司,苏州215134;2.国机智能科技有限公司,广州510700;3.华南理工大学机械与汽车工程学院,广州510640)

0 引言

油浸式变压器以其造价低、体积小、噪音小的特点,应用越来越广泛[1]。随着工业发展,超高压、特高压变压器在电网建设中不断增多,变压器是供电系统中的核心设备,因此,及时了解油浸变压器内部运行情况并发现故障的类型对保证变压器安全可靠地运行具有十分重要的意义[2-3]。对于油浸变压器,线圈和铁芯全部浸没于变压器油中,无法通过肉眼来了解变压器的运行状况,通过对变压器油中的溶解气体进行气相色谱分析可以较好地了解变压器油中的各种气体的含量,从而判断变压器内部故障的类型,即了解油浸变压器内部运行状态并发现故障类型对保证其安全可靠运行有十分重要的意义[4-6]。目前采集油样后进行油气分离都是采用人工的方式,因油气分离时,工序繁多,导致工作人员的工作量非常大[7-8]。通过研究目前油气分离的方法,开发出能实现油气分离自动化,效率高的色谱测试机器人,并通过油气分离色谱分析实验对其进行性能分析。

1 机器人系统总体设计

色谱测试机器人主要由其分离装置及气相色谱检测设备组成。其中油气分离装置包括供油部、供气部、套帽部、机械臂组件、震荡仪和控制机构,如图1 所示。各个部分均安装与工作台架上,根据控制机构的控制执行相应动作,供油部、套帽部、供气部依次工作,将油气分离并将气体注入色谱仪中对气体进行色谱分析。

1.1 供油部

供油部由龙门式机器人、吸油管、油泵、第一管路和注油头组成,如图2 所示。龙门式机器人分为X 轴和Z 轴,X 轴由伺服模组控制,行程为1000mm,Z 轴由气缸控制,吸油管固定于Z 轴末端,龙门下放置样品容器,机器人具备XZ 两个方向的自由度,吸油管可在形成范围内沿这两个方向运动,可以实现多个样品吸油操作。油泵与吸油管路连接安装于龙门上,配合一个三位四通电磁换向阀,还可以实现在注油前润洗针筒的目的,注油时,油泵吸油量设置为5ml/s,注入针筒时流量适中,不产生气泡也不会发生漏油。

图2 供油部

1.2 套帽部

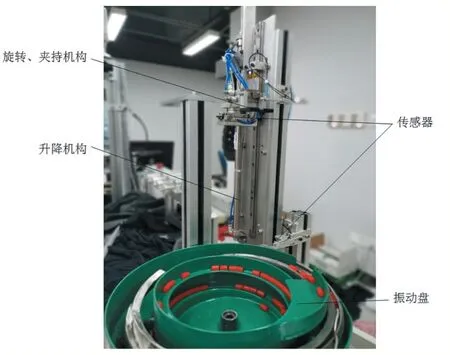

套帽部与第一机器人配合,以令针筒的端口处套设端帽。套帽部包括振动盘、第一检测传感器、第二传感器、旋转机构、夹持机构和升降机构,如图3 所示。第一传感器和第二传感器为漫反射传感器,分别检测振动盘出口处是否有胶帽,胶帽方向是否正确,与控制机构配合判断是否正确夹持到端帽,达到正确夹取胶帽、完成给针头套胶帽的目的。

图3 套帽部

1.3 供气部

供气部用于给针筒内注入载气。由电磁阀、泄压阀和注气头组成,安装于供油部龙门机器人龙龙门上。设置注气压力0.2MPa,泄压阀和注气头直接与氮气瓶相连,往针筒内注气时能保持平稳。

1.4 油气分离机构

油气分离机构负责将油气分离,并将震荡仪从样油内脱出的气体注入色谱仪内进行分析。包括震荡仪、开盖机构、油分机构和压力。

因针筒在震荡仪内部运行时间较长,还设置优先选择算法。由于有两台震荡仪,运行时,相较于选择取出震荡好的针筒进入油分机构,第二机器人优先选择将注好氮气的针筒放入震荡仪,通过这种设计算法不仅实现自动化油气分离,并且进一步提高了整体效率。油分机构负责将震荡好的针筒进行油气分离,如图4 所示。采用设置有压力传感器的方式判断气体余量,当针筒内气体都打出时传感器压力发生变化,通过这样的设计能避免将针筒内绝缘油打进气路中,保证色谱仪及气路不被污染,提高测试准确性。

图4 油气分离机构

2 控制系统设计

2.1 控制系统硬件设计

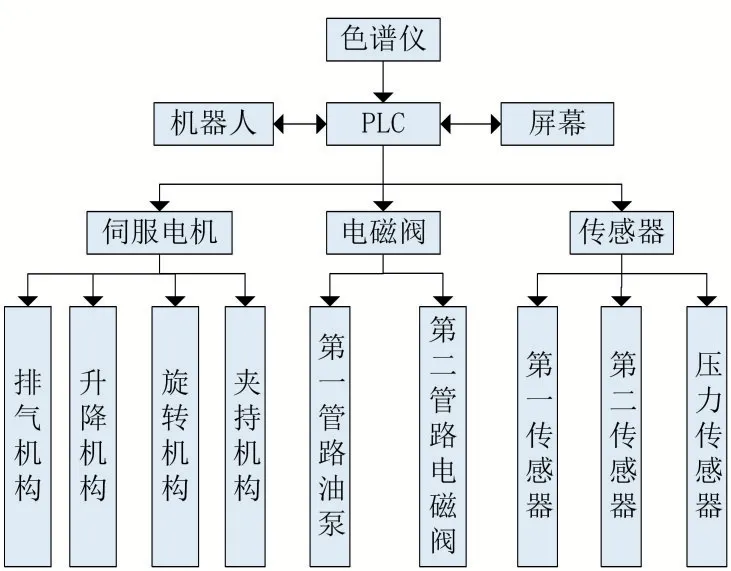

系统需实现与机器人、色谱仪和屏幕之间的通讯和控制,同时又要对传感器的信息进行逻辑判断,实现对各升降机构、旋转机构、夹持机构等的各个伺服电机的精准控制。本系统采用西门子S7-1200 PLC,该PLC处理速度快、支持多种通讯方式,可以很好地满足工艺控制要求[9]。PLC 通过控制伺服电机实现升降机构、旋转机构和夹持机构的精确位置控制;通过定时器实现电磁阀的准时关闭,从而达到油路和气路的正确流向,实现各气缸的准时动作;PLC 通过网线与触摸屏高速通讯,从而实现人机交互;本系统的硬件配置如图5所示。

图5 控制系统硬件配置

2.2 工作流程

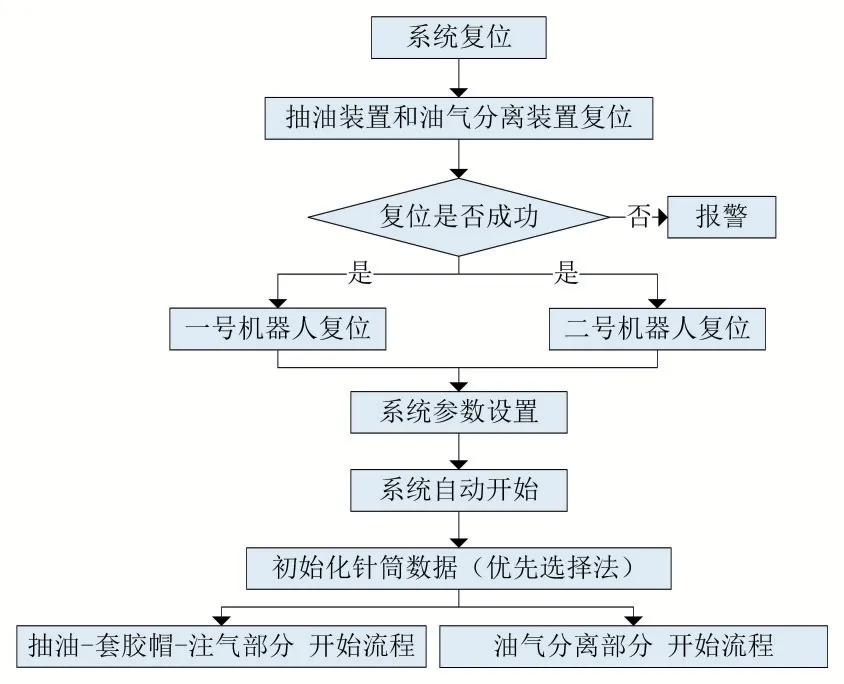

色谱测试机器人工作流程如图6 所示。首先,开启系统后复位,系统检测抽油装置和油气分离装置是否复位,若正确复位则进行两机器人复位,若没有复位则系统报警,避免机器人复位过程中发生碰撞。确认机器人复位后进行系统参数设置,选择正确的针筒序号输入触摸屏,系统调用相应的程序后自动开始。针筒的优先选择法是由于针筒在震荡仪中震荡至油气分离需要30 分钟,所以在油气分离工位和油分排气工位均有针筒时,系统判断优先进行油气分离操作,将针筒放置进震荡仪中,当震荡仪装满时才判断进行另一操作。上述所有判断完成后自动开始进行抽油-套胶帽-注气操作和油气分离操作。

图6 系统工作流程

2.3 软件设计

本系统软件由PLC 控制和触摸屏人机交互界面组成,逻辑控制程序负责对I/O 的控制,I/O 具体配置如表1 所示。

表1 I/O 口配置

人机交互界面由Easy Builder Pro 设计,触摸屏界面可以显示色谱测试机器人实时状态,还可以通过其对整个操作平台进行直接控制。根据色谱测试机器人系统功能需求,触摸屏包括多种模式,多个界面,部分界面如图7 所示。

图7 触摸屏界面

3 试验结果与分析

3.1 机器人试验

为了检测色谱测试机器人的性能,本文进行了变压器绝缘油气相色谱实验,测试色谱测试机器人自动化油气分离可靠性以及精确性。设置10 组不同的样油作为实验材料,进行气相色谱实验,每组分两次实验,第一次为人工油气分离,第二次为色谱测试机器人油气分离操作,实验数据如表2 所示。

表2 实验数据(单位:ppm)

3.2 结果分析

经统计,针对10 组试验样品,2 个操作人员用时4.44 小时,色谱测试机器人用时4.1 小时。

以人工操作所得数据为基准,由表2 数据分析人工操作和机器人操作气体组份含量差值,如表3 所示,每组针筒两次实验的单种气体含量差值最大值为10.34%。根据国家标准,变压器油内气体组份两次实验的含量差值不得超过15%[10],因此,机器人试验结果准确有效。

表3 气体组份含量差值(百分比绝对值)

4 结语

综上所述,色谱测试机器人进行连续油气分离和气相色谱检测,有良好的运行状态。气分离过程控制逻辑清晰,操作简单,且分离出的气体进行气相色谱分析得到的数据精确,符合标准。使用色谱测试机器人进行操作,平均每小时完成2.4 个针筒实验,且只需将针筒放到初始位置,后续操作全部自动化完成;人工实验每人每小时完成1.125 个针筒实验,体现色谱测试机器人效率。