汽车车体覆盖件模具设计与制造

2020-08-06黄祎雯

黄祎雯

摘 要:本文重点从CAD/CAE/CAM技术、汽车覆盖件模具设计制造的并行工程及汽车覆盖件模具设计制造的逆向工程三方面对汽车车体覆盖件模具设计与制造作一系统的总结阐述,仅供相关人士参考。

关键词:汽车车体;覆盖件模具;设计;制造

汽车车体覆盖件模具设计与制造是汽车行业的关键环节,同时是花费大量时间的部分,主要包括汽车车身、发动机外壳面、内部零件及底盘形体表面等,其设计与制造可以很大程度上决定汽车的质量。因此,值得给予重视。

1 CAD/CAE/CAM技术在汽车车体覆盖件模具设计与制造中的应用

CAD/CAE/CAM技术是一种新型的制造技术,其中的CAD是指计算机辅助设计技术,CAE是指计算机辅助制造技术,CAM是指计算机辅助工程技术,这种技术借助的硬件设备主要有计算机和数控机床,所用的原理是数学与力学模型原理,在整个模具设计、成形分析及制造环节中均有全程应用。在具体应用过程中,CAD数据可以被快速的传递至CAE和CAM模块中,而同时CAE和CAM模块可以将信息及时反馈至CAD模块,通过不間断的循环操作可以实现整个设计与制造的信息共享、及时沟通。就汽车车体覆盖件模具设计工作内容来看,其主要有结构设计与工艺设计两大内容。在具体的设计过程中,CAD技术重点解决设计中的曲面造型问题与结构复杂难题,可以缩短工艺设计时间。车体覆盖件模具制造则需要借助CAM技术进行,技术人员将产品设计图纸及工艺数据等输入至电脑系统,而后由电脑相关软件系统直接绘制出曲线与曲面图,待零部件表面形状数学模型建立后即可得到刀具加工所运行的轨迹路线,确保后续加工更加便利和智能。如图1,这是汽车覆盖件CAD/CAE/CAM技术设计流程图。步骤为:建立车体覆盖件模具的三维数字模型→得到模具面数据,确定工艺型面,保证工艺方案与设计模具均符合设计要求→构建以TCP/IP网络协议为主的基础网络→CAE完成模型分析工作,CAD完成模具设计工作,而后组装模架开始冲压模具生产→模具修配与测试,产品成型[1]。

2 汽车覆盖件模具设计制造的并行工程

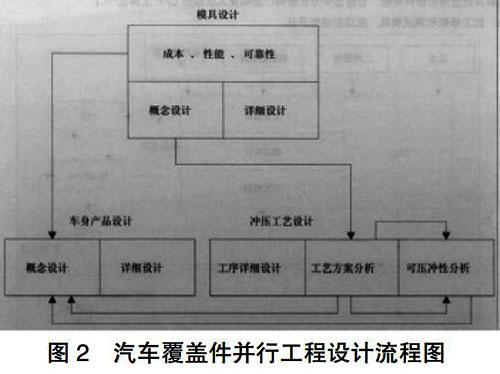

并行工程是指一种以并行集成方式设计产品的系统工程,其中包括制作过程与支持过程[2]。就现阶段并行工程在汽车覆盖件设计制造中的应用情况来看,所包括的技术主要有三种,即并行设计技术、并行过程管理技术与快速制造技术。如果在设计制造过程中采用CAD与CAM技术应用并行工程,则汽车车身覆盖件的设计与制造的联系便更加紧密,并且在时间上会出现一定的交叉性。考虑到汽车车身覆盖件在设计制造过程中经常会出现交错,因而为了缩短整个周期,可以在某一个环节进行过程中,便开始下一个环节的设计制造。比如说在开展覆盖件结构设计时,便可以着手开展原材料的准备工作,不需要等到设计结束后再开展此工作。长期的实践应用发现,借助并行工程开展汽车车身覆盖件设计制造后具有以下几方面的优势:①正在制造的环节可以接受相关环节的检验与反馈,时效性与制造可靠性均可以得到提升;②设计制造环节之间的联系更加密切,可以充分利用交错时间开展相关环节的设计与制造,极大的缩短了设计与制造时间。如图2,汽车覆盖件并行工程设计流程图。

3 汽车覆盖件模具设计制造的逆向工程

逆向工程也被称之为反求工程,这是一种根据现有数据和结果,通过分析论证所得到具体实践操作流程的方法。与其他的设计制造技术不同,逆向工程对设计理论和技术的要求更高,同时需要借助设计方法、设计人员的创新性思维等将整个产品的样件或影像等进行解剖再研究。之所以可以出现逆向工程,是因为其是相对于传统的产品设计方式正向工程而言的,即因为有正向工程才有逆向工程。逆向工程与正向工程最大的不同之处在于,逆向工程是在模具设计制造过程中将产品转换为概念和设计模型,正向工程与之相反。

需要明确和注意的一点是,当利用逆向工程开展汽车车身覆盖件模具设计与制造时,首先需要做的便是形成一套集成的系统,并借助精密仪器准确的将样品轮廓三维尺寸测量出来,而后根据测量所得到的数据参数进行精细化加工。集成系统所要配备的工具包括工具机、多轴专用机、软件工作站级测量探头,这种软件工作站级测量探头包括两种,即接触式与非接触式。另外,还包括执行原型、模具制作、多轴关节机械臂及测量机等,测量机以三维坐标测量机为主。

4 结论

随着并行工程、逆向工程及CAD/CAE/CAM技术的创新发展,可以依据数据参数开展精细化加工,通过设计方式创新和加工方式创新、其已经朝着加工便利化和智能化方向发展,均可以有效提升汽车覆盖件设计与制造质量。

参考文献:

[1]陈芳.高速切削加工技术在汽车覆盖件模具制造中的应用[J].小型内燃机与车辆技术,2019,48(01):87-89.

[2]段彦宾,王冀军.汽车覆盖件压料面设计与分析[J].模具制造,2018,18(12):50-53.