服务器生产车间的设施优化

2020-08-06张颖超许霞张伟华

张颖超 许霞 张伟华

【摘 要】为提高企业的生产效率,优化车间内部物流的流通,最大限度降低企业内部各作业单位间因为工艺流程造成的资源浪费,论文引入系统布局法对车间布局优化进行了概述,针对某服务器生产车间的生产分散,人流、物流混乱的情况,采用多产品工艺过程表对服务器的生产工艺进行分析,系统地优化了混乱的布局结构,主要运用SLP法对车间的布局方案进行优化,根据调查法择优选择相近的两个方案,最后按照最小的物流成本进行分析,选出最优方案。

【Abstract】In order to improve the production efficiency of enterprises, optimize the workshop internal logistics flow, maximum limit reduces the enterprise internal each operation unit between the waste of resources caused by the technological process, the paper introduces system layout method to summarize workshop layout optimization. In view of the situation that the production of a server production workshop is scattered and the flow of people and goods is chaotic, the production process of the server is analyzed by using the multi-product process schedule, and the chaotic layout structure is systematically optimized. SLP method is used to optimize the layout scheme of workshop, and two similar schemes are selected according to the survey method. Finally, the optimal scheme is selected according to the analysis of minimum logistics cost.

【關键词】生产车间;SLP;优化

【Keywords】production workshop; SLP; optimization

【中图分类号】F407.4 【文献标志码】A 【文章编号】1673-1069(2020)06-0148-02

1 引言

近年来,我国的制造业升级迅速,但是对于很多中小企业,由于产品本身工艺的成熟使得可优化降成本的方向越来越少,模块化自动设备的成熟发展,又让相同制造业的加工规则标准化,这就使得在产品利润方面的透明度越来越高,竞争的市场让企业开始考虑如何才能进一步降低产品的加工费用,成为释放利润的最后一个环节。我国的很多制造业也意识到了合理规划生产设施的重要性,也在这几年产业升级中根据自己的经验进行着实施,但是依然缺少合理有效的科学技术方法去规范。基于此,本文针对服务器制造车间在科学的物流分析基础上,根据车间布局原则,运用系统布置SLP方法对服务器车间进行了系统的规划,最终评价选择出优秀方案。

2 系统布置法在服务器车间的应用

系统布置设计(SLP)在对制造型的加工企业的工艺流程、作业单位间的物流相互作用承载量进行分析,把物流因素和非物流因素的相互作用的系综关系加入考量,来实现生产设施的规划设计方法,系统布局方法运用的关键是把作用单位之间的关系度由感性的描述量化更直观的数值。

系统布置设计提出的虽早,但是在实际的生产活动中运用的较少,在应用中它需要解决如下难点:

①车间或者工厂的模型优化。在运用SLP方法中,为了更加科学地转化为评价的数学模型,我们需要对模型进行优化,具体表现在实际作业单元之间的距离、相对方向以及作业单位所占的面积可以优化掉,只考虑作业单位间的密切程度划分。②作业单位间的密切程度的划分:在方法的运用中密切程度我们根据字母的顺序表示,划分中可以通过问卷调查法,产品工艺加工流程等切入点去考虑。当同级别密切关系相同时,需要考虑综合密切度,数值最大为最密切。③作业单位之间存在物流因素、非物流因素,两者针对作业单位之间需要综合占比权重,进行统一的综合处理,这是综合密度量化的两个重要指标,尤其在两者综合因素差不多的情况下,对非物流因素的考察的范围要适当科学,合理地扩大,按照实际的生产车间需求选择影响因子。

2.1 车间的物流分析

车间物流流通的最优化是车间布局的目的,一般在车间工作单位的科学布置中,要将车件内众多产品按照相似性流动,使物料流动没有过多的迂回或倒流。该服务器厂生产的服务器种类多达15种。在车间内服务器现有的生产比较分散,服务器种类的不同决定了生产作业单位的不同且数量众多,我们可以把相似工艺进行优化整合如零部件配送、总装,性能测试,外观精细化确认,零配件的打包,服务器打包未能集中到一块,缺乏系统性。在忙季时,由于某些种类的服务器需求较大,该区设备无法满足生产,不得不互相借用设备,造成了物流、人流的混乱。

从以上的描述中可以看出,该服务器的车间布局柔性不大,物流间的流通存在极大的浪费现象。不同的生产类型有着不同的物流路径,它所对应的生产物流方式也不同,本文对服务器车间生产的重新布局,清晰地了解服务器的多种种类,虽然种类多但产品的主要工序基本相同。

2.2 车间的设备布置优化

在产品工序分析中,产品的基本工艺路线基本相同的工艺进行整合优化,可以把分散的生产区相同的工艺流程、生产设备进行整合,调整后整个车间尽量满足流水线组织生产形式。同时,在整合后的基础上,再依据产品的生产工序,我们可以把车间分成9个区,它们之间关系密切程度可以用作业单位相互综合关系表示,为了平衡物流与非物流的因素,我们取两者的加权值m:n=1∶1,进而把这两者进行综合统一计算。

两个作业单位之间按照物流关系与非物流关系考虑,并且将两个单元之间相互作用的关系量化,那么这就是这两个单位之间的关系密切程度,可以用如下关系来表示:设两个单位分别为A和B(ij),将单位存在物流和非物流因素等级化,并进行数字的量化,那么作业单位A和B之间相互作用的综合密切程度可以转化为用数量值表示,公式如下:

TRij=mMPij+nNPij

在SLP方法的运用中,通常简化模型,不考虑作业单位的占地面积、作业单位之间的距离等因素,只从各生产单位之间的相互作用的密切程度有多大的角度考虑,依据此来安排各生产单位之间的相对作用的位置,关系最密切的一对生产单位最近。我们可以根据字母顺序等级来表示排列相互的作业单位,但是当作业队之间相同等级较多时,我们制作位置关系图有些困难,这时候要将其他因素考虑进来形成综合关系的量化值即综合接近程度。

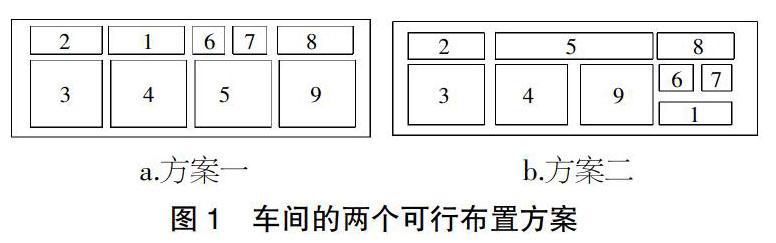

各生产单位间的作用位置由综合接近度确认后,生产单位与其他生产单位最密切的一个,它的分值是最高的,也表示了该生产单位位置越应靠近中心位置,同样,越低越在边缘。对于布置的先后顺序,我们可以把综合程度越高的作业单元优先进行布置,如A级作业有5—9,4—5两对,5作业单位与其他作业单位密切多,因此优先级是作业5,其次4,9作业单位再排序,可以得出对作业单元进行排序为5、9、4或者5、4、9,4和9的优先级也同样考虑。这样依次来进行A、E、I、O、U、X级作业队的放置,最后完成服务器车间单位相关图。把生产单元的所占面积和优化形状模型结合到相关图,经过实际经验调整和选择可以得到车间的两个可行布置方案,按照比例尺1∶1000做出方案一、方案二(见图1)。

a.方案一 b.方案二

图1 车间的两个可行布置方案

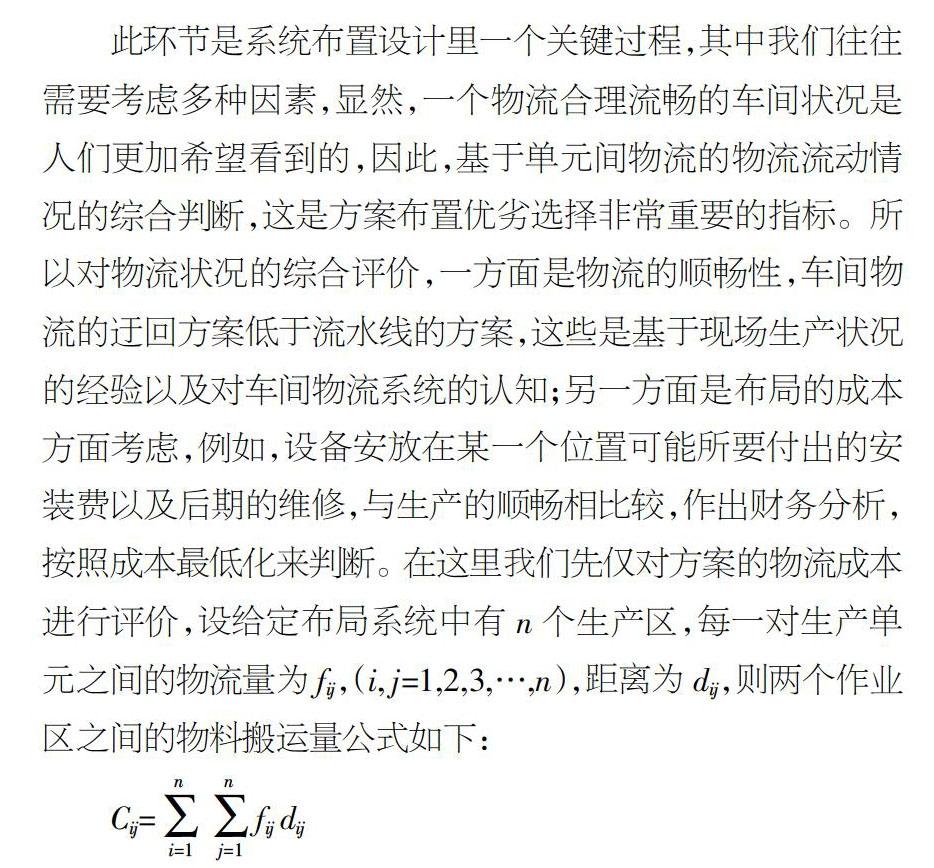

3 布置方案评价

此环节是系统布置设计里一个关键过程,其中我们往往需要考虑多种因素,显然,一个物流合理流畅的车间状况是人们更加希望看到的,因此,基于单元间物流的物流流动情况的综合判断,这是方案布置优劣选择非常重要的指标。所以对物流状况的综合评价,一方面是物流的顺畅性,车间物流的迂回方案低于流水线的方案,这些是基于现场生产状况的经验以及对车间物流系统的认知;另一方面是布局的成本方面考虑,例如,设备安放在某一个位置可能所要付出的安装费以及后期的维修,与生产的顺畅相比较,作出财务分析,按照成本最低化来判断。在这里我们先仅对方案的物流成本进行评价,设给定布局系统中有n个生产区,每一对生产单元之间的物流量为fij,(i, j=1,2,3,…,n),距离为dij,则两个作业区之间的物料搬运量公式如下:

Cij=■■fij dij

对两个方案分析计算可以得知,方案一的总物流费用较方案二低,同时方案一中的3,4,5工作区实现了流水生产,这样可大大缩短物料搬运路线,提高物流效率,有效利用了人力、设备、空间资源,并且避免了在生產忙季时的工作混乱,为员工提供了更加方便、安全、舒适的环境,更符合车间设计的原则。因此,方案一较方案二的布局更为合理一些。

4 结语

本文的实例是服务器车间的设备平面布置,它应用科学的物流分析,利用多产品工艺过程表将工艺路线捋顺。运用SLP法,是将生产单位之间的无论物流因素,还是非物流的因素系统考虑,修正因素的基础上,采取了分级并赋予量值,做出可行方案,与传统的自然摆放或者经验摆放具有显著的科学性,这表明了SLP法拥有定量的优越性。与原车间相比,改进后的车间总体上按照产品布置原则布置,把原本分散的生产区进行有机整合,增加了车间生产的柔性,同时降低了物流量。对系统布局优化设计方法进行的实际应用,它简化了车间模型,将作业单位进行了最优组合,这对中小型企业的新建及改造有积极的意义。

【参考文献】

【1】董海.设施规划与物流分析[M].北京:机械工业出版社,2005.

【2】胡正华.设施规划与设计[M].北京:科学出版社,2006.

【3】张新敏,韩天渊.齿轮车间物流分析与设备布置[J].机械设计与制造,2005(04):124-125.

【作者简介】张颖超(1984-),女,山东青岛人,讲师,从事资源经济与管理、工程项目管理、产品市场与成本分析等研究。