特高压直流耐张塔导线挂点隔面结构分析

2020-08-06

(中国电力工程顾问集团西南电力设计院有限公司,四川 成都 610000)

0 引言

根据DL/T 5154—2012《架空输电线路杆塔结构设计技术规定》[1],特高压直流输电线路耐张塔采用在导线挂点处设置隔面,增强横担整体的抗弯扭能力。工程设计时采用空间桁架模型计算,假定所有节点铰接。而挂点构造引起的荷载偏心对隔面的弯矩作用可能导致隔面构件破坏,比如地线挂点隔面中端部螺栓破坏而引起地线支架受损[2]。乌东德电站送电广东广西特高压多端直流示范工程(以下简称“乌东德特高压工程”)中JC27201BW耐张塔真型塔试验[3]也发现导线横担隔面内连接板上螺栓破坏(见图1中3号、6号、10号螺栓)。本文结合试验数据,对导线挂点及挂点处横隔面采用有限元软件建立实体单元模型进行数值计算,同时和空间桁架模型计算结果进行综合对比,更加准确地分析导线挂点隔面的受力和变形状态。

1 试验简述

乌东德特高压工程JC27201BW为20 mm重冰区铁塔,10m高设计风速为27 m/s,导线采用8×JL/G2A-900/75导线(见图2),按照试验技术方案[4]开展真型塔试验。试验结束后发现,导线挂点导线隔面内的左节点连接板两颗螺栓(图1中3号和6号螺栓)及右节点连接板一颗螺栓(图1中10号螺栓)破坏,试验过程中未发现。

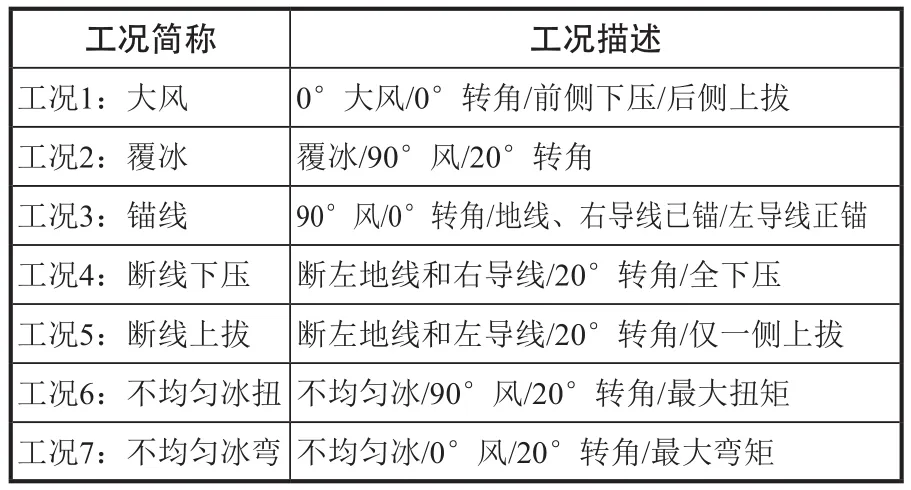

见表1,试验一共7个工况,结合工程经验,在对试验工况进行初步分析后,选定了对横担隔面受弯及受扭荷载作用较大的工况5、工况6及工况7进行进一步分析。

表1 试验工况描述

图3中隔面轮廓下平面构件(编号520-522)两端应变测点35号(520点侧)和36号(522点侧)在不同加载比例下的试验平均应变值见图4。可以看出,随着荷载加大,应变值不断增大,三种工况下测点35应变值最大。

2 实体有限元数值分析

2.1 模型建立

选择横担隔面及其相连的主材建模,并对挂线节点进行细化,在螺栓的螺帽、螺杆和螺母分别设置接触,其他部位连接采用约束,采用三维实体单元进行模拟[5]。隔面尺寸、构件规格、材料特性及有限元模型见表2和图5,连接板和加劲板采用Q345,螺栓采用6.8级M20,数量和结构图一致。

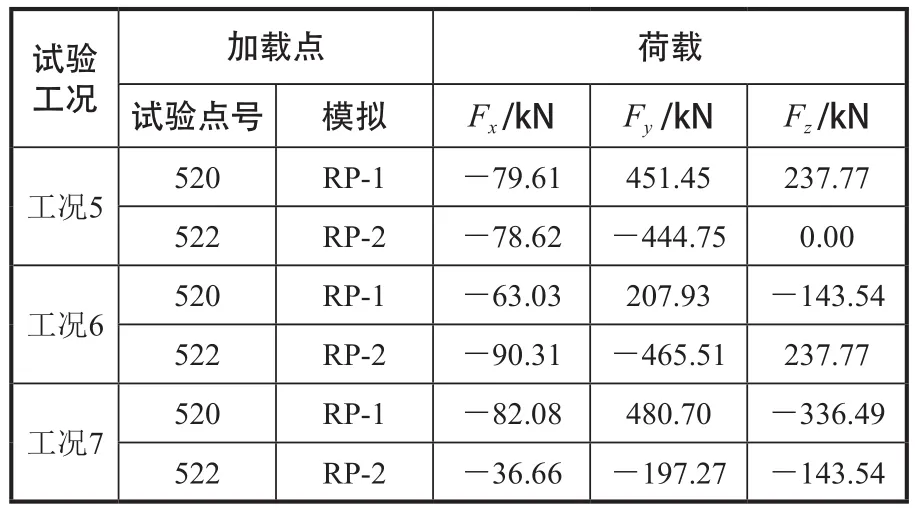

2.2 模型荷载

数值分析时对应试验工况5~7均计算100%荷载情况,加载点为RP-1 (520点)和RP-2(522点),加载数据见表3,其中Z向正值为上拔垂荷,负值为下压垂荷。

表2 隔面元件信息[6]

表3 模型荷载

3 结果分析

以下对三种工况分别作用下导线挂点隔面构件的受力、变形及螺栓受力结果,与试验结果及空间桁架模型计算结果进行对比。

3.1 内力分析

三种工况作用下的隔面数值计算受力结果与试验及空间桁架模型计算结果的对比分析见图6和图7。

结合前述构件编号,从图6可以看出,三种工况下隔面轮廓下平面构件(①号)受力均为最大,其应力应变发展最充分,靠近节点部位已经接近屈服。隔面轮廓前后侧构件(③④号)端头局部应力较大,竖向力并非均匀沿竖杆传递。隔面交叉材(⑤~⑧号)受力很小,主要在于该构件实际上并未真正连接于节点,其受力是通过角部连接板的内力进行分配,但从图7可以看出,应力并未有效传递到交叉斜材上,和空间桁架模型中斜材直接连接于节点的型式有很大区别。

从图8中隔面轮廓下平面构件(①号)内力对比计算结果可以看出,空间桁架模型计算结果相比真型塔试验和实体有限元模型数值计算结果均偏小;和真型塔试验偏差分别为-3.1%、-14%和-7.5%,其中工况6时偏差最大;和实体有限元模型数值计算偏差分别为-2.5%、-13.5%和-11.1%,也是工况6时偏差最大;实体有限元模型计算结果和真型试验值偏差均较小,为-0.6%~3.2%。

可以看出,空间桁架模型不能有效反映挂点隔面构件的真实受力情况,实体有限元模型更接近于真实受力情况。由于挂点荷载偏心影响,隔面轮廓构件承担了大部分偏心弯矩,因此在构造上应减小挂点荷载偏心产生的附加弯矩影响,同时按拉弯构件计算。特别是上拔荷载和大张力荷载组合作用时隔面轮廓下平面构件应力不均匀分布最为严重,有效截面面积减小,刚度降低,更容易达到屈服。根据相关文献[7-9],扭转荷载作用时螺栓连接滑移对构件轴力的影响比弯曲荷载作用时更大,因此螺栓滑移也是工况6偏差较大的原因之一。

3.2 变形分析

三种工况下隔面数值计算变形结果与试验及空间桁架模型计算结果的对比分析见图9。

从图9可看出,工况5和工况6的整个隔面变形分布不均,上拔侧变形大,下压侧变形小,说明对于变形而言,隔面抗拔能力相比抗压能力更弱。对于工况7,两侧均为下压荷载,隔面变形相对较为均匀,所有构件对于抵抗隔面变形贡献度均较高,仅左右节点局部有差异。

从图10得到,工况6和工况7最大变形值基本相当,工况5最小,工况6隔面轮廓下平面构件最大达到14.6 mm;工况6相比工况5增大了23.4%~54.2%,工况7相比工况5增加了38.5%~69.4%,主要是由于工况5有一侧没有垂直荷载,所以相比工况6和工况7两侧均有垂直荷载的时候变形小很多。

3.3 螺栓受力分析

在数值分析中,可以看出工况5隔面的1~6号螺栓连接节点和工况6隔面的7~12号螺栓连接节点受力较大(螺栓编号见图1),因此对这两个节点的螺栓进行了重点分析,见图11和图12,同时也对三种工况的螺栓群内力分布进行了分析,见图13。

根据图11及图12(a)可以看出,工况5的1~6号螺栓均已经进入塑性状态,个别螺栓内力达到极限荷载而破坏,因此数值计算结果与试验结果相似。但由于实际采用C类普通螺栓,螺栓孔径要比螺栓直径大1.5~2 mm,当荷载增大时,螺栓孔和板件之间会产生相对滑移直至栓杆与孔壁接触传力,螺栓杆发生变形。由于加工原因,每个孔的间隙不完全一样,每个螺栓进入弹塑性阶段直至破坏不是同一时刻,因此可推测试验中3号和6号螺栓在工况5中破坏。根据图12 (b)计算结果推测试验中10号螺栓在工况6作用时发生破坏。按照上述推测,对工况6在去掉3号和6号螺栓,工况7在去掉3号、6号和10号螺栓后的情况下也进行了有限元分析,发现隔面内力、变形均影响较小,说明该螺栓主要起连接构件作用。

从图13可看出,三个工况的螺栓群受力中心点均位于板件中心位置,在板件平面内螺栓剪力远大于垂直于平面的拉力,因此还是剪切破坏为主。根据普通螺栓剪切破坏理论原理[10],在弹塑性阶段如果对螺栓继续加载,会导致连接的剪切变形迅速加大,直至破坏失效。因此建议设计时应适当增加隔面内螺栓颗数以减小每颗螺栓的受力,防止螺栓进入弹塑性阶段后快速失效可能导致隔面整体变形加大。

4 内力简化计算

结合前述分析,工程设计时在隔面节点不仅要考虑挂点荷载产生的轴力Fx、Fy、Fz,还需要考虑荷载偏心产生的附加弯矩,可简化为XY、YZ、XZ三个平面的弯矩分别计算,受力示意图见图14,弯矩计算公式见(1)~(3)。

式中:O点为假定的节点合力点,挂点H相对于O点的空间距离分别为Xh、Yh、Zh,则挂点荷载Fx、Fy、Fz相对于O点的弯矩分别为Mx、My、Mz,同时XY、YZ、XZ三个平面的叠加弯矩分别为Mxy、Myz、Mxz。从公式可以看出,在工程设计时应在满足挂点金具构造要求的基础上尽量减小Xh、Yh、Zh值,则可以相应减小弯矩的影响。

5 结论

本文结合试验,对特高压直流输电线路耐张塔导线挂点隔面在受弯及受扭荷载作用下的空间桁架模型计算结果、实体有限元模型数值分析结果进行了综合受力分析,并给出了附加弯矩简化计算公式,结论及建议如下:

1)在挂点处偏心荷载作用下,空间桁架模型不能有效反映挂点隔面构件的真实受力情况,实体有限元模型更接近于真实受力情况,特别是节点力并未有效传递到交叉斜材上,和空间桁架模型中斜材直接受节点力有较大区别。

2)与本文类似的挂点隔面中,隔面轮廓下平面构件承担了大部分挂点荷载偏心弯矩,因此在构造上应减小挂点荷载偏心产生的附加弯矩影响,同时按拉弯构件进行计算,特别是在上拔荷载和大张力荷载组合作用时,该构件更容易达到屈服。

3)隔面交叉材主要考虑变形影响,按照空间桁架模型计算后的规格可以对隔面变形提供足够的贡献,无需进一步加大。

4)对于变形而言,隔面抗拔能力相比抗压能力更弱,同时需特别注意上拔荷载作用下的不均匀变形。

5)隔面螺栓主要受剪切力,在上拔荷载下更容易失效破坏。考虑螺栓加工误差和滑移影响,应适当增加隔面内螺栓颗数以防止螺栓进入弹塑性阶段后快速失效可能导致隔面体系失效。

6)本文仅针对导线挂点隔面建立了实体有限元模型,同时仅选取三种主要弯、扭工况进行分析,建议后续可进一步建立整个横担的实体有限元模型进行全面分析。在实际设计中应结合具体工况计算附加弯矩,对导线挂点隔面仔细分析受力及变形,才能保证整个横担体系的安全性和经济性。