大型煤制甲醇系统催化剂应用研究

2020-08-05刘品涛胡朝辉

刘品涛,杜 霞,胡朝辉

(河南龙宇煤化工有限公司,河南 永城 476600)

催化剂是所有化学合成反应的核心,催化剂的性能好坏,直接决定了煤制甲醇装置的单耗、效率和运行周期等关键参数和指标。在河南龙宇煤化工有限公司(以下简称龙宇煤化工)甲醇装置催化剂体系中,变换催化剂采用的是Co-Mo系列,该催化剂的活性组分为硫化钴和硫化钼,在有氧环境下,极易发生氧化反应,失去活性。该催化剂出厂为氧化态(氧化钴和氧化钼),使用前需要进行硫化,才具有活性。催化剂的硫化过程控制要求和风险高,不仅能耗高、耗时长、过程控制难度大,而且存在CS2、H2S和H2等危化品泄漏、着火甚至爆炸的风险。

企业所用合成催化剂型号为XNC-98铜基催化剂,主要化学组分由铜、锌、铝氧化物组成,运行周期约1.5年。在天然气制甲醇行业中,合成催化剂的使用寿命多在5年以上,单方催化剂的甲醇产量可达到(3±0.5)万t;而目前,我国的煤制甲醇装置的合成催化剂寿命一般不超过42个月(即3.5年),且单方催化剂的甲醇产量也远远不及天然气制甲醇装置,多数在2.3万t以下[1]。

如何应用新型变换催化剂,免去现场硫化过程,如何延长甲醇合成催化剂的运行周期,提高单方催化剂的甲醇产量,显得尤为重要。

1 新型变换催化剂的应用

耐硫变换工艺已广泛应用于现代大型煤化工中,在煤制合成氨、制氢、煤制甲醇、煤制天然气、煤制油和煤制烯烃中都有应用,基于催化剂硫化过程中存在的诸多问题,龙宇煤化工应用了新型预硫化催化剂,免去了传统催化剂的现场硫化过程。

1.1 新型催化剂应用过程控制

1.1.1催化剂微钝化

在保证活性的前提下,对已硫化的催化剂进行微钝化;首先进行氮气置换和降温,将催化剂床层温度控制在80~90℃;在空速为300~350h-1、压力为0.1MPa的条件下,缓慢配入空气;密切关注床层的温升情况,严防超出90℃;缓慢提高系统的氧含量,直到氧含量达到20%;钝化时间控制在20~21h;钝化结束后,将床层温度降至25℃;在氮气保护的前提下,将催化剂卸出,并分装至带有塑料衬里的胶皮纸桶包装,与空气实现有效地隔离。

1.1.2无氧状态下的装填

为避免预硫化催化剂摩擦生热,导致温度过高,引发催化剂与氧发生氧化反应,在装填时需在无氧状态下进行。

变换炉旧剂、瓷球和其他杂质清理干净,经检查确认无损后,按照设计标高划线,可在有氧环境下将瓷球和丝网装填到位。待人员出炉后,从变换炉底部出口的工艺气导淋处通入氮气,对变换炉进行彻底地置换,待炉内氧含量≤0.5%时,方可装剂。催化剂在由包装桶导入料斗的过程中,不可避免地会接触氧,为降低风险,在催化剂倒入料斗前,先将一根一直释放氮气的软管通入料斗底部,对料斗进行置换,待料斗装满后,抽出氮气软管,将料斗吊至变换炉的装剂口,快速装入炉内。在整个装填过程中,要保证炉内氮气的供应,即始终保持炉内是无氧环境。同时,较低的温度可有效抑制催化剂氧化的风险,为此,装填时间的选择也很重要。

1.2 新型催化剂应用效果

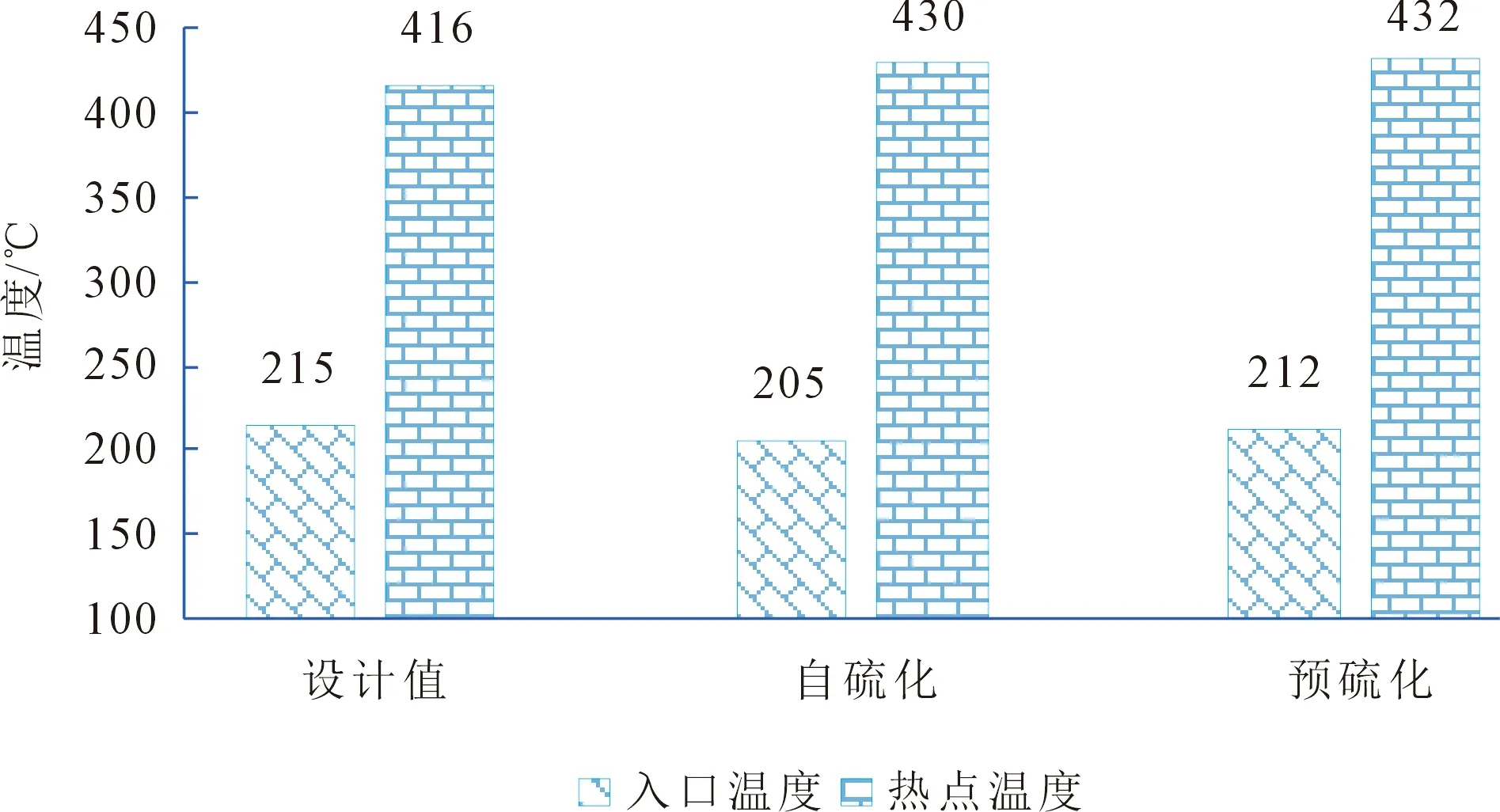

因水气比和空速对低温活性有较大的影响,在水气比为0.214、一变进气量为13.1万m2/h(湿基)的条件下,分别从温度以及CO变换率两个方面,对催化剂使用初期(简称自硫化)和本次预硫化进行对比。自硫化与硫化应用温度对比见图1。

图1 自硫化与预硫化应用温度对比

预硫化催化剂的低温活性从入口温度判断,虽略高于自硫化(高7℃),但低于设计值(低3℃);催化剂床层温升情况,预硫化220℃,接近自硫化225℃,远高于设计201℃,两项指标均满足工业生产要求,进出口关键组分与CO变换率对比见图2。

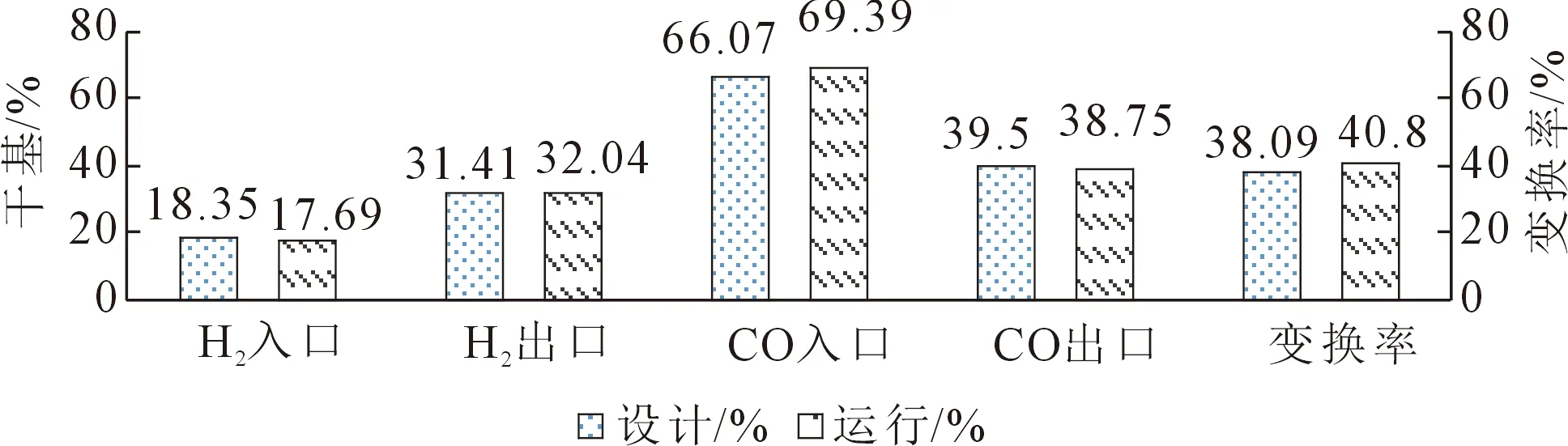

图2 进出口关键组分与CO变换率对比

由图2可知,关键组分进出口满足设计值要求,且CO变换率优于设计值,满足生产需要。

因此,对新型变换催化剂的应用,在满足生产需求的同时,避免了现场硫化过程,大大降低了能耗,缩短了时间,降低了过程风险。

2 煤制甲醇装置合成催化剂优化

2.1 合成催化剂运行问题及原因分析

合成催化剂的使用寿命设计为3年,但在实际运行中其寿命仅为1.5年。在使用XNC-98铜基催化剂前,龙宇煤化工应用过两种催化剂:第一种运行周期18个月,单方催化剂产甲醇7 000t;第二种运行周期14个月,单方催化剂产甲醇1万t。针对合成催化剂达不到设计使用寿命这一重要问题,龙宇煤化工与多家催化剂研究院进行交流,并委托武汉理工大学对失活催化剂样本进行实验室分析,最终得出结论为催化剂硫中毒失活。通过对工艺及设备的分析,催化剂寿命缩短的原因主要有以下几点。

2.1.1新鲜气中总硫超标

大部分酸脱系统在设计之初并不含有精脱硫工艺,虽然低温甲醇洗一直处于稳定运行阶段,其出口净化气中硫含量处于合格状态(≤0.1mg/m3),但在开车初期和设备故障时,出口净化气中不可避免存在硫超标现象。通过对净化气中硫组分的分析,确定H2S为催化剂中毒的主要组分。

低温甲醇洗装置出口净化气中硫化物含量超标,在煤制甲醇行业极为普遍,同时,羰基铁镍和氯超标也会导致催化剂中毒、活性下降,且其毒性远远高于H2S、COS和硫醇等硫化物。但是因受制于检测仪器,龙宇煤化工无法对羰基铁镍和氯进行分析。

2.1.2分离后循环气中甲醇体积含量高

在甲醇分离器出口循环气中,甲醇含量设计值在温度40℃,压力7.6MPa时,含量为0.54%;而实际操作过程中,夏季循环水温度较高,使得循环气温度能高达45℃,循环气中甲醇含量较设计值高出许多,分析显示,最高时体积含量达到0.85%。

而循环气中甲醇含量超标不仅会影响产量,严重时还对合成气压缩机叶轮造成液滴冲击;而且,入塔气中甲醇含量高会导致甲醇催化剂副反应增加,从而严重影响催化剂使用寿命。

2.1.3合成系统运行指标波动较大

一方面,合成系统压力波动范围在4.5~7.5MPa,虽然系统的压力在催化剂适用范围内(3~14MPa),但是调整过于频繁,对催化剂的安全使用造成很大影响。尤其是在开停车期间,压力大幅度波动极易造成催化剂内部结构变化。

另一方面,进入合成塔的氢碳比(H/C)波动较大,而H/C的控制对催化剂的抗击热老化能力极为重要。从之前进塔气分析来看,合成气中CO约为4%~8%,CO2约为1%~4%,惰性气体30%~60%,H2达30%~60%,H2含量波动较大,且存在不过量现象,即H/C值低于设计指标,CO含量偏低。CO2含量过低,惰性气体含量太高,这势必会影响催化剂的使用寿命。

3 合成催化剂提效改造及效果

通过对影响催化剂寿命因素的分析,龙宇煤化工采取了相应的手段,主要分为以下三方面。

3.1 脱除净化气中微量硫

目前,精脱硫剂的类型主要有活性炭和氧化锌两种。其中活性炭的效果较为理想,但必须是在含有微量的氧或水时才能保证其性能,但水和氧的存在对甲醇合成工艺极为不利。为此,选定了常温氧化锌精脱硫工艺。

为保证净化气中总硫的合格,装置实行手动和在线并用的检测方式,同时,严格控制精脱硫塔入口净化气的总硫含量,要求入口气中的羰基硫≤0.05 mg/m3,硫化氢≤0.5 mg/m3,以及采用对精脱硫剂进行运行记录的手段,以避免精脱硫装置硫穿透,保持精脱硫装置出口净化气总硫≤0.05 mg/m3;此外,还定期委托专业机构对净化气中的羰基铁镍和氯进行分析,以便及时排除其他可对催化剂造成中毒的干扰。

改造完成后,精脱硫塔实测入口气量为13万m3/h,硫含量最高0.9 mg/m3,最低为0.1 mg/m3,平均为0.3 mg/m3,目前出口总硫≤0.05 mg/m3,系统压差为11kPa,效果理想。

3.2 降低循环气中甲醇含量

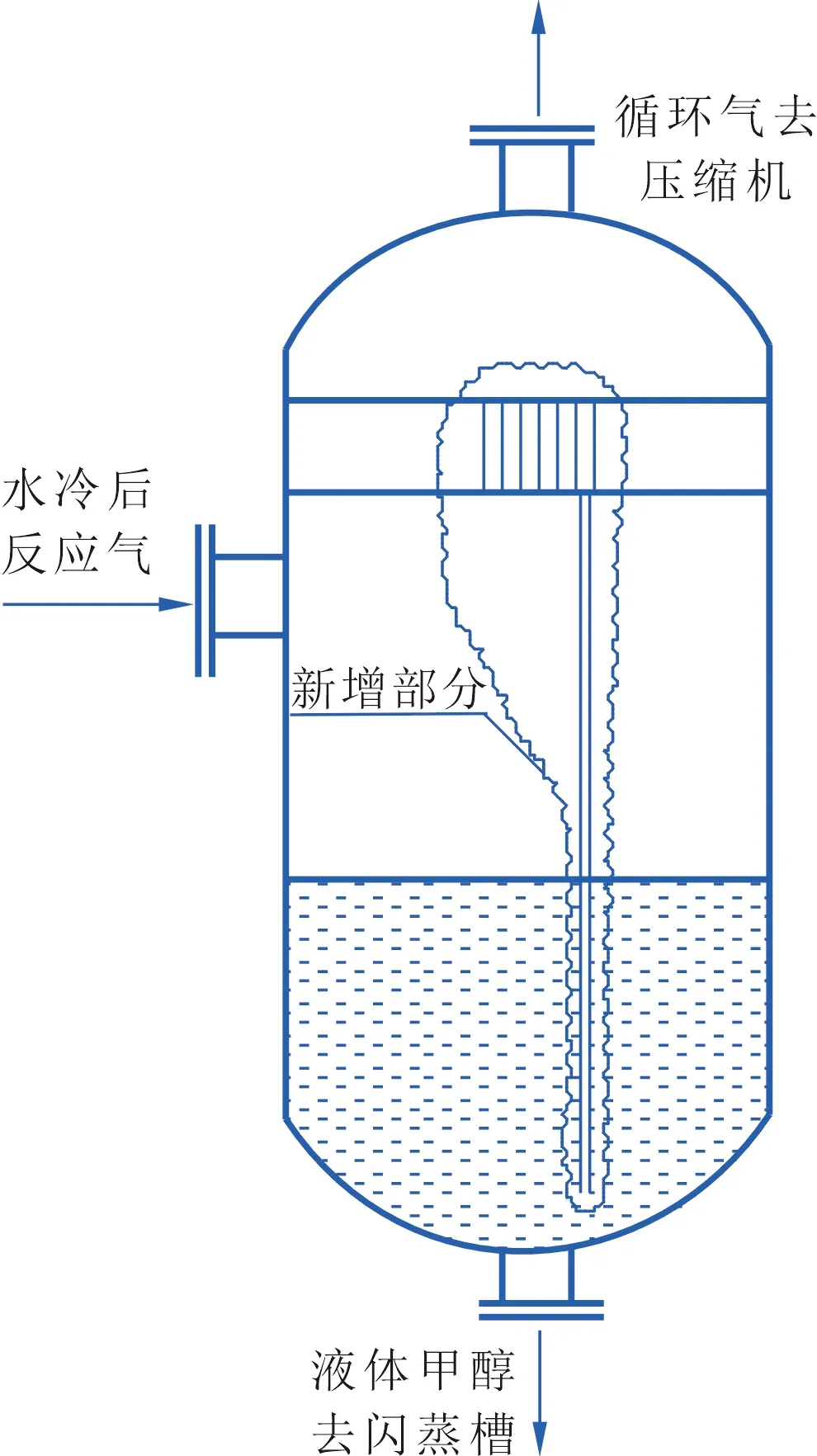

拆检分离器,发现分离器丝网层内件故障,这也是导致循环气中甲醇体积分数高的原因。为此,对分离器内件进行改造,增加立式叶片式分离器,从而提高甲醇分离效率。改造后,循环气中甲醇体积分数由改造前的平均0.59%降至0.39%。从收集的数据看,循环气中甲醇含量下降0.2%。由于循环气中所带甲醇大部分在压缩机循环段分离器中分离后送回甲醇闪蒸槽,从改造后数据显示,实际多回收甲醇在0.2t/h左右,每天可以多回收甲醇约5t/a。改造后的甲醇分离器见图3。

图3 改造后的甲醇分离器

3.3 稳定合成系统指标

3.3.1控制合成系统的温度和压力

降低催化剂热点温度能有效延缓催化剂的热老化程度,合成装置在正常运行时,一般要求波动范围控制在±0.5 ℃。在开停车期间,合成系统的指标波动才是影响催化剂的主要原因,为此,在合成装置开车期间,将催化剂的升温速率指标控制在≤20 ℃/h,压力变化≤0.1 MPa/min。

在装置正常运行中,将合成气压缩机置于负荷控制状态,利用机组转速随压缩机入口压力和入口压力设定值的差值成线性关系,稳定压缩机转速变化,减少合成系统压力波动。同时,利用合成系统压力调节阀及弛放气氢气回收装置负荷的变化,及时对系统压力进行二次干预,在气体组分稳定的条件下,确保系统压力维持在5.8~7.0MPa。

3.3.2优化合成气组分

由于催化剂运行前、中、后期的效能不同,通过制定不同的氢碳比指标,可提高催化剂应用效率;在催化剂运行前期,由于催化剂的温度较低,反应活性较高,控制氢碳比在4.5~5,防止因反应过于剧烈造成的超温现象;运行中期,由于催化剂的性能稳定,控制氢碳比在3.5~4.5;运行后期,催化剂的效率降低,氢碳比控制在3~4。

由于甲醇合成原料气中需含有适量的CO2,其存在可以消耗部分H2,减小催化剂床层内外的温差,不仅可以提高催化剂的活性,还可以抑制副产物的产生;经反复调节生产参数,最终确定入塔气中CO2含量指标控制在3%~5%,在此指标内时,甲醇副产物较少,尤其是粗醇中的乙醇含量控制尤为明显。

4 运行效果分析

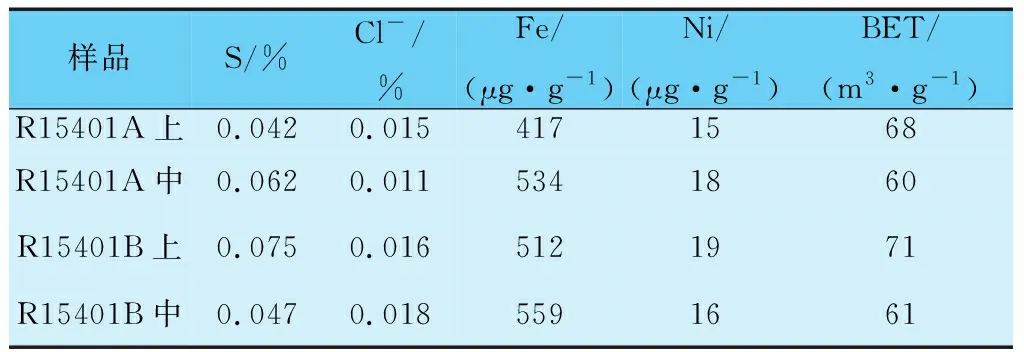

经过上述各种手段,催化剂得到了明显的保护。至本炉催化剂更换前,该催化剂共运行1 540d。更换前催化剂的热点温度为244℃,出口温度为235℃,仍有10 ℃的提升空间。有效气单耗2 280m3/t(运行初期为2 245m3/t),CO单程转换率≥58%(运行初期为65%),杂醇含量≤1 800mg/m3(初期为400mg/m3),单方催化剂的甲醇产量达到2.68万t,同时,对卸出的催化剂进行了分析,分析结果(见表1)显示,该部分催化剂仍有继续运行的潜力。

表1 卸出的XNC-98催化剂分析结果

对比之前所用催化剂运行情况,MK-121运行538.9d,C-307运行410.6d,平均1.5年就要对催化剂进行更换,优化后XCN-98使用4.66年;年增收近千万元。

综上所述,通过采用新型催化剂,结合多项运行条件新技术和工艺的实施,使合成催化剂的运行周期、转换率和环境友好性能得到了大幅提升,为企业创造了非常可观的经济效益。