高纯大孔拟薄水铝石生产工艺及影响因素

2020-08-05樊慧芳周薛霞宋科鹏

樊慧芳,周薛霞,宋科鹏,孔 杰

(中铝山东股份有限公司研究院,山东 淄博 255052)

中铝山东股份有限公司研究生产拟薄水铝石已接近30多年的历史,有普通和特种拟薄水铝石两大类十多个种类,但一直未有高纯拟薄水铝石的研制与生产。目前国内未实现工业化生产。全球生产高纯拟薄水铝石的企业主要是Sasol公司,年产量有7万吨,采用醇铝水解法生产,产品纯度高但价格昂贵。随着国家环保力度加大,石油精制(脱硫、脱氮、烷基化)催化剂、重整催化剂和生产尾气、汽车尾气净化催化剂的用量急剧增加,此类催化剂采用高纯拟薄水铝石做粘结剂或载体,因此高纯拟薄水铝石市场前景看好,用量将逐年上升,并且生产的产品质量高,简单可行,生产成本低,能满足更广泛的应用领域,易于工业推广。由于高纯拟薄水铝石国内尚无工业化生产,全部依赖进口,主要以Sasol公司生产的SB粉为主,年进口量在1万吨左右,因此研发生产高纯拟薄水铝石是十分必要和亟需的。

1 试验部分

(1)实验原料。①氢氧化铝:来自新材料公司;液碱:来自氯碱厂。②CO2气:来自氧化铝厂进行净化处理。③高纯水:高纯线自制,蒸馏水来自氧化铝生产大流程。

(2)试验方法。①国外高纯拟薄水铝石采用醇铝法生产,即高纯铝与异丙醇反应生成异丙醇铝,再与水发生水解反应生成异丙醇和高纯拟薄水铝石。②本文采用碳化法,即用液碱重溶氢氧化铝后得到的比较纯的铝酸钠溶液,再进行预分解进一步提纯,得到纯度合格的铝酸钠溶液,然后通入CO2气进行碳酸化分解,生成高纯大孔拟薄水铝石料浆,接着分离料浆,使得固液分离,再用合适温度的高纯水,进行洗涤制得高纯大孔拟薄水铝石湿品,最后再进行高纯度烘干粉碎。整个工艺过程必须在不引入其他杂志的情况下进行。

(3)实验设备。①分解槽。②蠕动泵。③过滤系统。④循环水真空泵。⑤烘箱。

(4)检测方法及设备。产品定性通过X-衍射仪测得;水份、灼减、采用重量法测定;其他微量杂质元素采用光电直读光谱仪测定;孔容、比表面采用氮吸附比表面仪测定。

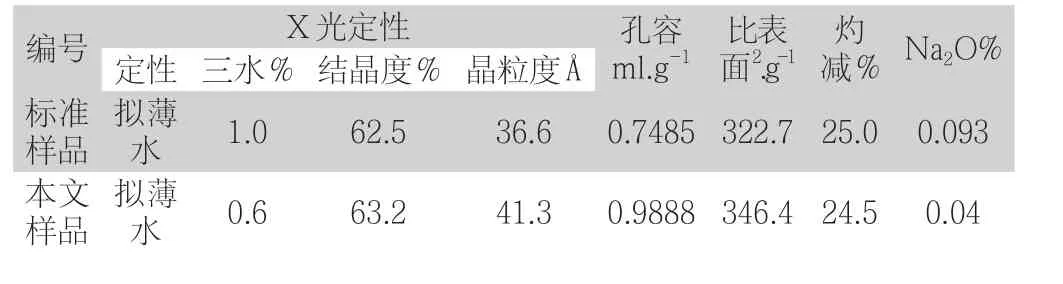

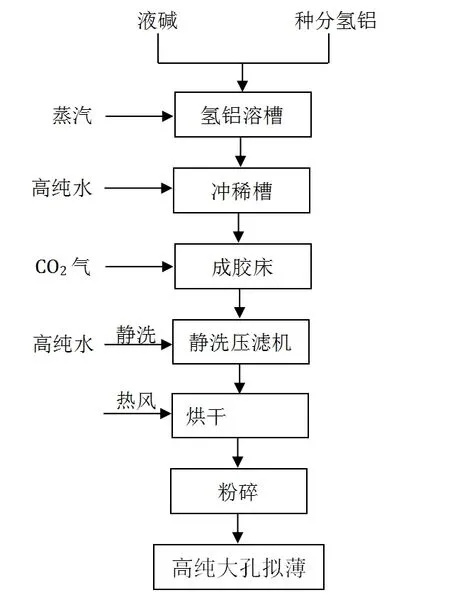

(5)工艺流程。①高纯铝酸钠溶液制取。首先,取新材料公司氢氧化铝原料1000g和4L含氢氧化钠30%的碱液加入到不锈钢反应槽中,放置在电热板上进行加热,反应槽温度控制在105℃~110℃之间,反应时间控制在2小时~4小时,得到铝酸钠溶液。其次,把铝酸钠溶液加入到分解槽内进行预分解,控制氧化铝损失在5%内,过滤后得到高纯度铝酸钠溶液,用高纯水进行稀释调配,控制铝酸钠溶液浓度为15g/l~40g/l。②高纯大孔拟薄水铝石的制取。进行碳分实验,取调配好的铝酸钠溶液10L放入分解槽内,初温控制在室温15℃~25℃之间,通入浓度为34%~38%CO2气,控制每小时的流量在1.0m3/h~2.5m3/h,反应时间控制在50分钟~80分钟,控制氧化铝残留小于1g/l,终温控制在25℃~40℃,得到大孔拟薄水铝石料浆,将料浆过滤,用70℃~80℃的高纯水洗涤大孔拟薄水铝石滤饼,直至洗涤到洗液PH值7.0左右,将合格滤饼放入烘箱烘干,烘箱温度控制在70℃~90℃,烘干后进行粉碎研磨成合格产品,得到高纯大孔拟薄水铝石。整个工艺过程尽可能的不要带入杂质,保证产品指标达到要求。③产品指标。见图1。④工艺流程图。见图2。

表1 产品指标样本信息

2 结果与讨论

(1)高纯铝酸钠溶液原料的制取。①原料氢氧化铝选取新材料公司的系列产品中批号为50SP的产品,该产品是由烧结法工艺生产过程中的铝酸钠溶液经过种分而成的产品,该产品白度高,粒度合适,杂质少,重溶效果好,制得的铝酸钠溶液稳定,节约成本,因此,选用该产品为原料,重溶制取铝酸钠溶液。②对于重溶得到的铝酸钠溶液,其中的杂质比拜耳法生产的氢氧化铝的杂质含量低,但是还达不到高纯系列产品的指标要求,因此我们经过多次试验发现,对该铝酸钠溶液进行限度的分解生成一定浓度的氢氧化铝,可以吸附不溶于碱液并且不能过滤的胶团,还可以吸附溶于碱液的Fe,Na,等微量元素,达到进一步提纯铝酸钠溶液的效果,不过缺点是损失一定的氧化铝。

图1 高纯大孔拟薄水铝石的制取过程监测

图2 高纯大孔拟薄水铝石工艺流程简图

(2)高纯大孔拟薄水铝石的制取。①反应温度的控制。二氧化碳分解铝酸钠溶液的过程中,首先,要保证铝酸钠溶液的初温不能太高,控制温度要小于28℃,一般在室温,如果初温过高会生成大于3%氢氧化铝杂质,也不能太低,如果低于15℃则会使反应速度变慢,并且CO2吸收率变低,反应时间过长,不利于生产。因此,控制好反应初温,至关重要。其次,反应终温要控制在25℃~40℃之间,如果终温过高也会生成大于3%氢氧化铝杂质,在反应过程中应该设有一定的降温措施,保证反应过程温度不要过高。②反应浓度的控制。二氧化碳分解铝酸钠溶液的过程中,铝酸钠溶液的浓度要在合适的范围,一般不能过高也不能太低,经过多次试验发现,如果浓度高于40g/l则拟薄水铝石定性检测,发现杂质超标,如果浓度低于15g/l则生产率太低,生产成本变高,因此,经过多次对比试验最好控制浓度在20g/l~40g/l左右,各方面都可以达到好的效果。③洗水温度的控制。经过分解工艺得到拟薄水铝石料浆,分离后的滤饼,要使用高纯水进行洗涤,并且有实验数据发现,洗水温度要控制在70℃~90℃,过低的水温洗涤,使得滤饼中的氧化钠难于洗涤,用水量大,洗涤效果差,过高的水温使得产品关键指标,孔容,比表面发生一定的变化。因此最好控制水温在80℃左右。④杂质的控制。在整个反应过程中,既是生产高纯大孔拟薄水铝石的过程,也是变性除杂的过程,存在于反应物的微量杂质会被吸附在拟薄水铝石滤饼,因此,只要是有可能引入杂质的步骤,都要控制,分解过程,分离过程,洗涤过程,烘干过程,粉碎包装过程,都不能引入新的杂质,也尽可能不增加现有的杂质。

3 结论

(1)高纯原料的选取与制取,选取氢氧化铝50SP作为最开始的原料,控制预分解程度,使得氧化铝损失不超过5%,制取高纯的铝酸钠溶液。高纯水的选取是用蒸馏水再经过除杂过程,得到更纯净的高纯水,用来配料和洗涤。

(2)二氧化碳在进行分解之前要通过水洗,除去二氧化碳里含有的可溶于铝酸钠溶液的杂质,得到进一步提纯的二氧化碳气,一般二氧化碳浓度在34%-39%之间,压力85MPa~90MPa之间。

(3)二氧化碳分解铝酸钠溶液所需反应时间控制在50分钟~80分钟,控制氧化铝残留小于1g/l,经过分解,分离,直至洗涤到洗液PH值7.0左右,将合格滤饼放入烘箱烘干,烘箱温度控制在70℃~90℃,烘干后进行粉碎研磨成合格产品,得到高纯大孔拟薄水铝石。整个工艺过程尽可能的不要带入杂质,保证产品指标达到要求。