金矿选矿厂螺旋分级机主轴断裂事故分级及使用建议和修复

2020-08-05牛海龙

陈 尧,赵 亮,牛海龙

(甘肃工业职业技术学院,甘肃 天水 741025)

螺旋分级机是最常见的选矿设备之一。螺旋分级机主要有高堰式单螺旋和双螺旋、低堰式单螺旋和双螺旋、沉没式单螺旋和双螺旋几种分级机,低堰式现运用的很少,主要是高堰式和沉没式及XL螺旋分级机。其工作原理通俗的讲就是根据固体颗粒的比重不同使得砂状矿石在液体中沉淀的速度不同的原理,进行机械分级的一种设备。能把磨机内磨出的料粉级于过滤,然后把粗料利用螺旋片旋片旋入磨机进料口,把过滤出的细料从溢流管排出进入下一个生产环节。

甘肃省天水李子金矿有限公司螺旋分级机安装于2007年8月份,至今已不间断使用十余年。期间更换过大小伞齿轮一次,主轴两次。而两次更换中空轴轴都是因为中空轴断裂之后进行的更换。期间修复过一次,但是仅仅使用一个班后再次断裂。

1 螺旋分级机原理及设备参数

螺旋分级机的结构如图1所示。

分级槽呈倾斜安置,倾角一般为14°~18°,槽的底部为半圆形。矿浆从槽的中下部位进料口给入,在分级槽下端的分级带完成分级。细粒级经槽子下端溢流堰随水流从溢流排出口排走。粗粒级产物在分级带沉降,然后由螺旋将其运至分级槽上端的沉砂排出口排出机外。螺旋安装在空心主轴上,主轴两端由轴承支承(我公司空心主轴下端已经由原来的轴承改为新型塑料板组成的支座,有使用周期长、材料加工制作成本低、更换容易等优点),轴的上端设有传动装置,轴的下端置于提升机构之内,必要时可调节螺旋在槽内的高度。

在给分级机持续注入矿浆时,则溢流和沉砂也就连续分别排出。若分级机与磨机构成闭路,则分级机的沉砂经溜槽进入磨机再磨,送回磨机的沉砂称“返砂”。这个在各个企业的实际应用当中原理相同,实际用法略微有所不同。

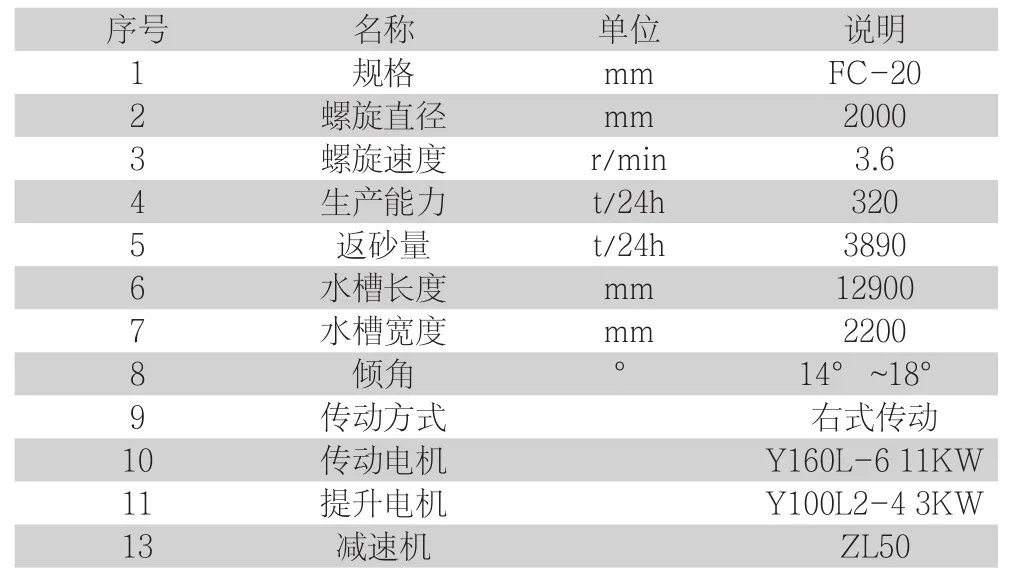

我公司所用螺旋分级机参数明细:

表1 螺旋分级机参数表

空心主轴设计规格:Φ500*22现使用规格:φ500*26,外包螺旋叶片。现使用规格为2017年更换时经我公司技术人员和原厂厂家技术人员根据实际使用情况沟通计算后得出的最佳使用壁厚。

2 出现的断轴问题

在使用过程中随着处理矿量逐年的增加,出现空心主轴断轴现象。设备初次使用时间为2007年12月,断裂时间分别为:2012年4月、2015年4月、2017年8月。从时间周期来看断轴间隔大概是52个月、36个月、28个月。其中断轴问题出现后12年直接更换的新轴,15年机修自己在断裂处加焊后开机2小时候加焊处重新断裂,17年断裂后进行修复使用,后更换新轴。

3 问题分析

(1)现分级机安装存在设计缺陷,分级机安装角度实际测量为16°~19°,角度相对过大,是造成断轴的其中一个原因。经对比分析,2012年4月断轴与2015年4月断轴几乎在相同部位,2017年断轴部位与之前两次也相距不远,说明在实际使用中的角度偏大,在此角度下断轴部位受到扭矩最大。

(2)启停机频繁,提升次数多,排矿不及时、不彻底导致降耙不到位,开机负荷过大,造成空心主轴中上部扭矩增大。

(3)工人的责任心不强,没有完全按照操作规程操作。给矿不均匀,返砂量忽大忽小,负荷不匀。同时,停机后排矿不完全,造成开机负荷过大。

经分析认为空心轴断裂的主要原因是,生产短暂停机,矿浆沉淀或浓度成分的变化,导致重新开机时轴扭曲力瞬间加大,产生裂纹,以及空心轴长期在碱液中和不正常工作状态下运转,容易疲劳产生裂纹。另外,主轴的玩去变形、磨损、轴承的振动、叶片的不平衡、矿浆温度等的影响,都会使主轴受力不均产生裂纹,造成断裂。因此主轴运转一定周期后,由于疲劳、扭曲、振动、腐蚀等多种原因,加上应力的影响,就会发生断轴现象。

4 避免断轴方法及断轴修复

4.1 避免断轴方法

螺旋分级机空心主轴在转动过程中,所承受的外力主要来自矿浆对螺旋叶片的压力。矿浆对螺旋叶片单位面积的正压力可分解成轴向力和垂直于主轴的切向力。因螺旋叶片对称排列,螺旋轴上部叶片和下部叶片轴向力的作用力方向相同,所产生的力矩方向相反,相互抵消,力矩和为零。径向力所产生的径向力矩方向相同,该力矩通过支架传递给空心主轴,是主轴承受的主要剪切力矩。在此力矩的作用下导致空心主轴断裂。但是此力矩达到使空心主轴断裂的数值是一个综合因素,并不是单一的因素造成的断轴问题。

基本每家使用螺旋分级机的企业可能都经历过主轴断裂,对企业会造成一定的经济损失。现就怎么避免断轴问题来进行分析后的总结:安装过程中一定要做好前期设计工作和后期监理工作,保证分级机安装角度在理论范围之内。在设备投入使用后首先要对操作工人进行岗前培训并组织考试,考核合格后方能上岗。在设备使用过程中一定要按照严格的操作归来来进行现场操作。尽量避免频繁的启停机,减少提升次数。在不可避免的停机之后一定要排矿及时彻底,避免降耙不到位,造成空心主轴中上部扭矩增大而造成的断轴故障;加强工人的责任心,一定要按照操作规程操作。给矿不均匀,返砂量忽大忽小,负荷不匀。避免停机后未进行排矿或排矿不完全就开机,造成开机负荷过大。

4.2 断轴修复

螺旋分级机断轴的修复关键问题是保证整轴直线度和断口处修复强度达到要求。将断轴用天车或吊车吊出溜槽吊放在已经做好的支架上面,进行清理,尤其是断裂处前后延伸1.5m的范围内一定要清理的特别干净。对断口变形处用氧焊切割平整并切割内斜坡,将准备好的2m长芯管(芯管规格:芯管外径比空心轴内径小2mm~5mm为佳)插入1m至1号断裂端(图2),在内斜坡处用506焊条焊接1圈。焊接过程一定不能着急,按照本厂最高焊接水平进行焊接。(大多数断裂的主轴都会有一定程度的变形,如果因变形程度较大而导致芯管不能顺利进入的则对空心轴内径和芯管外径进行修正)。

(1)倒链配合天车或吊车将另一断面插入芯管并使得两断面紧密贴合,用水平仪多点找平找正后进行2号断面外斜坡处(图2)焊接,焊接完成后对焊接面进行打磨至和原空性主轴轴面一样。

(2)断面处至1米范围内横向间隔60cm处分别在相对位置开6个宽8cm长12cm的小口(在同一纵向位置每隔120°开一个口,断面两端各开3个),为了焊接方便牢固可将方形小口的四个角做成圆弧状(如图3所示)。再次用水平仪找平找正后在各个窗口处进行焊接。

(3)加工四个如图4所示的半圆法兰盘,每两个半圆法兰盘可组成一个完整法兰盘,法兰盘螺丝孔为8个~12个,法兰内径比空心轴内经略大2m~4m。然后将法兰盘用螺丝连接在空心轴上,螺丝暂时不要拧紧。将法兰盘焊接完成后再用螺丝将法兰盘拧紧。将设备恢复原状,空载试机,负荷试机。

5 结语

本文主要就螺旋分级机在使用过程中出现的断轴问题进行分析并提出断轴后最经济的解决办法。螺旋分级机在使用过程中断轴问题虽然不是一个常态化的问题,但是一般情况下总是会出现。一旦出现断轴情况,一般厂家都是没有现货的,才要现做,再加上轴本身体积的影响,从厂家到使用单位的周期为20天~35天。而这段时间的停机对于许多企业造成的损失是很大的。对于螺旋分级机空心主轴我相信基本所有的使用单位都是没有备件的,因为空心轴本身使用周期长,且体积大价钱高。所以很有必要对螺旋分级机的空心轴的使用问题和断轴修复问题进行一个系统分析并提出解决方案。