刘庄煤矿西一轨道石门俯角孔穿层钻孔排水技术应用

2020-08-04雷贺贺正茂

雷贺 贺正茂

摘 要:因孔底积水,下斜钻孔的孔内瓦斯不能及时被抽出,孔内瓦斯瞬间涌出并积聚。揭煤预抽期间,刘庄煤矿西一轨道石门利用抽排一体化装置,开展了抽排孔内积水和瓦斯试验,并对试验原始数据进行了记录和搜集。试验结束后,技术人员对原始数据进行了整理、分析,并与原始抽排方法进行对比,发现使用该工艺后,抽采效果得到了明显的提高。俯角穿层钻孔排水技术的应用,减少了俯角孔内积水对抽采的影响,缩短了石门揭煤预抽时间,为揭煤期间瓦斯管理奠定了安全基础。

关键词:俯角穿层钻孔;俯角孔排水;抽采

中图分类号:TD712.6文献标识码:A文章编号:1003-5168(2020)17-0082-03

The Application of Drilling and Drainage Technology of Depression Angle Hole in Stone Gate of West No. 1 Track of Liuzhuang Coal Mine

LEI He HE Zhengmao

(Liuzhuang Coal Mine, China Coal Xinji Energy Co., Ltd.,Fuyang Anhui 232600)

Abstract: Due to water accumulation at the bottom of the hole, the gas in the hole of the downward drilling could not be drawn out in time, and the gas in the hole instantly gushed and accumulated. During the pre-extraction of coal, stone gate of west No. 1 track of Liuzhuang Coal Mine conducted an experiment on water accumulation and gas in the extraction hole by using the integrated extraction and drainage device, and recorded and collected the original data of the experiment. After the test, the technicians sorted and analyzed the original data and compared it with the original extraction method, and found that after using this process, the extraction effect was significantly improved. The application of the drainage technology of the borehole through the depression angle reduced the impact of the water accumulated in the depression hole on the extraction, shortened the pre-drainage time of the stone gate coal mining, and laid a safe foundation for gas management during coal mining.

Keywords: depression angle through-hole drilling;depression angle drainage;drainage

西一軌道石门西临西一胶带、回风二石门及F22断层,北临9煤、8煤及其他所穿煤层,南临西一11-2煤胶带石门及西一11-2煤轨道石门,东临151101胶带顺槽外段,上方为151301工作面采空区及151101工作面采空区。该巷道设计长度为1 256 m,断面设计为直墙半圆拱形,掘进宽度为5 900 mm,掘进高度为4 550 mm,S掘=23.11 m2。该巷道含多层厚细砂岩,局部赋含砂岩裂隙水,掘进过程中正常涌水量为3.2 m3/h,预计最大涌水量为7.4 m3/h。

1 概述

西一轨道石门向前施工期间将由巷道底板揭露8煤,该次揭煤为采区首次揭开8煤。预计揭煤点标高为-740 m,煤厚为3.5 m。巷道距离8煤层顶板法距10 m前测定最大瓦斯压力0.44 MPa,最大原始瓦斯含量为4.174 3 m3/t,可解吸瓦斯含量为2.947 3 m3/t。

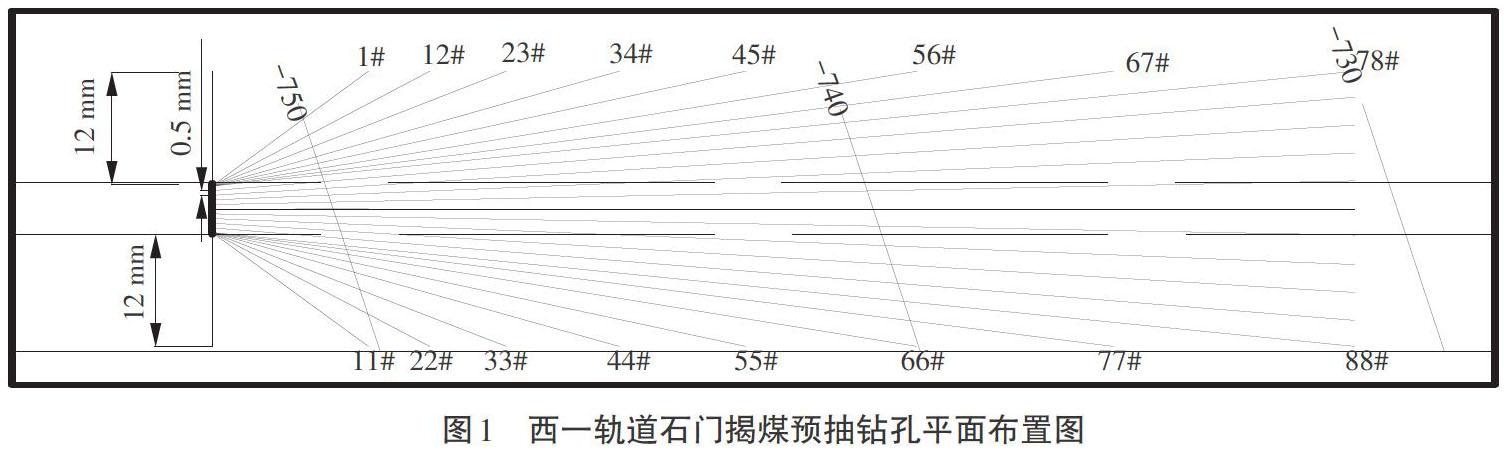

西一轨道石门掘进至距8煤层顶板法距7 m位置停头,2017年4月14日由地勘钻机队进点,施工穿层预抽钻孔作为区域防突措施。设计区域措施钻孔88个(8排×11个),工程量为4 840 m,控制范围为揭煤处巷道轮廓线外12 m,同时保证预计前方揭煤段巷道顶板轮廓线向上5 m,底板轮廓线向下5 m的全部煤体。2017年5月13日,钻孔施工完毕,实际施工钻孔量为5 425 m。西一轨道石门揭煤预抽钻孔平面布置图如图1所示,西一轨道石门揭煤预抽钻孔设计剖面图如图2所示。

2 俯角孔排水技术应用

2.1 应用背景

西一轨道石门揭煤区域预抽措施孔,1~4排共有44个钻孔,均为俯角孔。钻孔实际施工过程中,受煤层结构、煤体含水、水文地质条件及水力排渣施工工艺等因素影响,下向钻孔的孔内积水极大地影响了钻孔瓦斯抽采效果,因此如何将孔内积水排除干净是俯角钻孔施工急需解决的问题。

2.2 俯角孔排水原理

考虑到俯角孔施工产生的岩粉沉积不能完全排出,在设计上,钻孔穿过煤层继续向前施工3~5 m,用作岩粉沉积,已施工完毕的钻孔封孔采用[Φ]63 mm封孔管,封孔结束后下[Φ]32 mm聚乙烯管至孔底,[Φ]63 mm套管和[Φ]32 mm聚乙烯管的侧壁之间具有作为气流通道的环形腔,外接的高压管与[Φ]32 mm聚乙烯管连通。排水期间,压风通过[Φ]32 mm聚乙烯管引至孔底,利用压风将钻孔中的积水通过环形腔排至孔口,再经气水分离器排至水泱内。

2.3 使用情况

2.3.1 使用地点及概况。使用地点选在西一轨道石门,钻孔施工具体位置在F23断层上盘8煤法距7 m处,钻孔类型为穿层钻孔,选取2排钻孔进行抽采效果对比,一组(12~21钻孔)安装抽排一体化装置,另一组(1~11钻孔)正常连接抽采装置,然后根据封孔后24 h瓦斯抽采浓度进行效果对比。

2.3.2 使用方法。施工前,现场必须具备供风、供水及瓦斯抽采条件,现场所供风压不低于0.5 MPa,保证试验工作的顺利开展;钻孔施工至终孔深度后停止钻进,供风并转车将孔内煤(岩)粉冲洗干净,保证孔内畅通;在下斜钻孔封孔完成后,将抽排一体化装置与孔内[Φ]32 mm PE管相連接,[Φ]32 mm PE管距孔底约1 m,待一排孔封孔完成后,横向安设一根3寸抽排管(一端封闭实,另一端与供风主管路连接,并焊接供风接头)用于供风,将抽排一体化装置与3寸抽排管用软管相连,保证通风畅通,定期开启阀门,用压风排水。钻孔快速排水孔口连接管示意图如图3所示,西一轨道石门俯角孔排水示意图如图4所示,西一轨道石门俯角孔排水示意图如图5所示。

3 使用效果及不足之处

3.1 效果分析

对比发现,使用抽采一体化装置的钻孔单孔浓度均大于不使用装置的钻孔单孔浓度,平均浓度提高了约5.9%,下斜孔抽采效果提升近3倍。由此可见,在俯角孔排水技术应用过程中,抽采一体化装置对孔内积水的排出效果较好,根据现场观察,孔内还有少许钻屑随积水排出,减少了俯角孔孔内积水对抽采的影响,明显提升了抽采效果,缩短了石门揭煤预抽时间约10 d,为揭煤期间瓦斯管理奠定了安全基础。在一定时间内,西一轨道石门共计抽采瓦斯1.388 6万m3,预抽率达31.8%。抽采一体化装置制作简单,操作方便,使用效果良好,值得矿井推广使用。

3.2 存在不足

压风多通与俯角孔排水孔口连接器之间使用[Φ]10 mm高压胶管连接,影响供给压风流量,需要进一步改进。

参考文献:

[1]王京生,贾泉敏,张安,等.下向穿层钻孔施工工艺研究[J].科技创新与应用,2013(10):169.

[2]方有向,朱亮.下向穿层钻孔瓦斯抽采技术的应用[J].煤矿安全,2007(3):12-14.

[3]张智峰,张瑞林.下向穿层测压钻孔排水与封孔方法[J].煤矿安全,2012(7):66-68.