某海外轻轨车站项目钢结构施工关键技术

2020-08-04陈林堂

陈林堂

【摘要】本文介绍海外轻轨车站项目拱形钢管桁架支撑+钢管网壳结构体系,全螺栓连接,车站内多专业交叉同期施工,两侧城市交通道路,整体选用分段滑移方案、局部利用对孔器及人工机械调整、场内钻孔吊装技术、两侧专业围护方案,确保了项目施工质量、施工安全和施工进度。

【关键词】海外轻轨车站项目;钢结构;全螺栓;滑移;钻孔吊装;安全围护

海外轻轨车站项目为原有地铁车站线路延伸工程,包括一座双轨道高架桥和四个轻轨车站,建成后将成为当地交通集散中心。

单车站钢结构部分主要包括:三角拱管桁架+上层弧形管网壳结构屋盖、站内吊顶及电缆管线吊架、东西两个入口和路两侧公交雨棚结构。

1. 工程特点和难点

1.1场地条件狭窄

车站一端与原车站连接,另一端与已完工高架桥交叉。车站两侧为已有市内道路,按规定,需保证双向通行,允许道路封闭时间为12:30am-05:00am。常规封闭单侧通行道路,地面大片拼装,高空吊装,工作面无法满足要求。

1.2 全螺栓连接

项目按英标设计,要求全螺栓连接,主体结构不允许现场切割焊接,项目位于近海填充区域,主体结构沉降大,高空拼接接口多,常规钢构的切割、焊接调整措施很难实施。

1.3 车站内施工

车站内电缆及吊顶支架,上部为平台层顶板,一侧为装饰幕墙,上口支撑梁完全约束于平台“π”型梁。允许安装空间狭小。

1.4 车站两侧安全防护

车站站台层标高约16.25m,上部屋顶标高约26.2m。车站两侧为市内道路。如何满足高空临边施工需求和保证下部交通不受影响是施工安全重点。

2. 主要施工技术

根据钢结构的结构形式,综合场地条件、道路交通状况、土建机电内装各专业工期安排,确定主体结构选用地面小片拼装,高空搭设标准节间滑移支架,滑移安装。站内吊架选用钻孔吊装法。车站两侧搭设悬挑安装围护操作平台。

2.1 屋盖滑移方案施工技术

钢结构屋盖,为“V”型三角拱桁架+上部单层管结构网壳结构,下部通过减震支座支撑于砼盖梁。标准节间跨度25m,长度25m,拱高9.1m。

其中网壳标准节点为正六边形空心铸钢节点,桁架与上部网壳采用支承法兰栓接,桁架及网壳管对接均为法兰连接。

加工制作依据海运及内陆运输宽高限分段。现场根据车站拼装场地,地面拼装后分片吊装,高空搭设全跨支撑胎架,高空组拼,单向顺序安装。

2.1.1 施工重点和难点分析

(1)每标准跨节间对接口达176处,同时因建筑效果需求,不允许预留后补段,故接口位置选择,整体精度控制要求很高。

(2)钢屋盖整体立面上,上部网壳与下部桁架为法兰连接,纵向约225m长全法兰螺栓连接,项目位于近海填充区域,土建支撑结构不均匀沉降影响较大。

(3)地面拼装场地狭小,仅能部分组合拼装,大量组装拼接工作为高空作业。

2.1.2 主要技术措施

(1)依据安装方案吊装方向,全过程吊装工序计算机模拟,先横向后纵向确定接口位置,确保满足先后对接朝向一致。

(2)工厂全跨预拼,允许拼装后单元尺寸偏差3mm。

(3)锚栓预埋中,平面位置采用常规限位板约束,上口采用加厚泡沫板(60mm)平衡锚栓侧向弯转偏位,立面上加大高度正误差数值至50mm。

(4)依据土建多跨锚栓安装测量数据,放样理论基准线,统一预留最小灌浆厚度。

(5)底板依据现场测量数据,放样实地打磨长远孔,构件平面上全理论位置安装,立面上高出理论位置约30mm安装。

(6)全跨滑移支撑架设置。

①项目共4个车站,其中最大的一个车站项目,屋盖总长约250m,宽约25m,沿纵向整体有3.7%的坡度。中部标准跨尺寸25m(长) ×25.0m(宽),拱高9.1m。两端边跨投影尺寸约25m×25m,悬臂长度约10m。

②加工分段与吊装分段

标准跨-桁架:

工厂分三段,同吊装分段,几何轮廓尺寸约15m×2.5m×3.3m,最大吊段重约5.5t。

标准跨-网壳:

工厂分为27片,最大分片尺寸约10.227m(长) ×4.521m(宽)×0.185m(矢高),每片重量約2.5t;分5吊装单元,其中,近底部每9片地面组装为一吊装单元,尺寸约24.1m×10.7m×

1.8m,最大吊段重约16.7t;中部9片每3片地面拼装为一个吊装单元,标准区间内先两侧后中间吊装,便于完成截面精度控制。

③为保证边跨悬挑结构稳定,整体安装流程如下:

由低端第二跨开始,先完成第二跨标准跨;再反向安装低端第一跨;最后顺序安装第三跨至最后高端边跨。

④标准跨施工流程如图12。

⑤支撑架参数

整体设计:

立柱高约6m,尺寸1.5×1.5m,选用H175×175×7×11,上部支撑L100×10,滑轨C6.3,下口对应滑移方向纵向设D25拉杆,整体结构稳定性好,传力直接。

通过立柱标准节、立柱加高节、横梁、上部支撑间全装配螺栓连接,满足三车站重复使用。

滑轨设计原则:

吃轮深度应满足上部支架可能的上浮高度;滑轨宽度,即要允许一定的侧向偏向冗余量,也要保证侧向偏轨力;实际实施中,选用C6.3槽钢,间隔1000布置侧向角钢固定件,轮厚40mm,保证了滚轮每侧约10mm的间隙,同时过程中辅助运用撬杠及时导向,实施中,整体满足了良好的滑移效果,滑移速度约1~2m/min。

上口调节节点:

根据施工过程分析,钢屋盖安装过程中,桁架每侧设置两个支撑点,标准跨网壳设置15个临时支撑点。

依据支点反力要求,选用了图示支撑节点,选用L100×10作为小立柱,侧向设稳定角撑,上口采用板焊接十字支托,通过D30全螺杆配套双螺母调节,同时满足强度、刚度和调节需要。

支撑架滑移:

单个支撑架设计重量约20t,考虑滑轨摩阻系数0.05,选用了两台2t卷扬机两侧同时牵引滑移,为保证支撑架两侧腿柱受力一致,共用一台控制箱,牵引端按滑移顺序重复设定滑移点。

2..2扁担梁的应用

底部网壳吊装单元,最大分隔尺寸达24.1m×10.7m,为保证吊装过程变形刚度满足要求,据吊装工况计算分析,如图示设置转换扁担梁,选用HW250×250×9×14。

2.3对口器和手动导链的利用

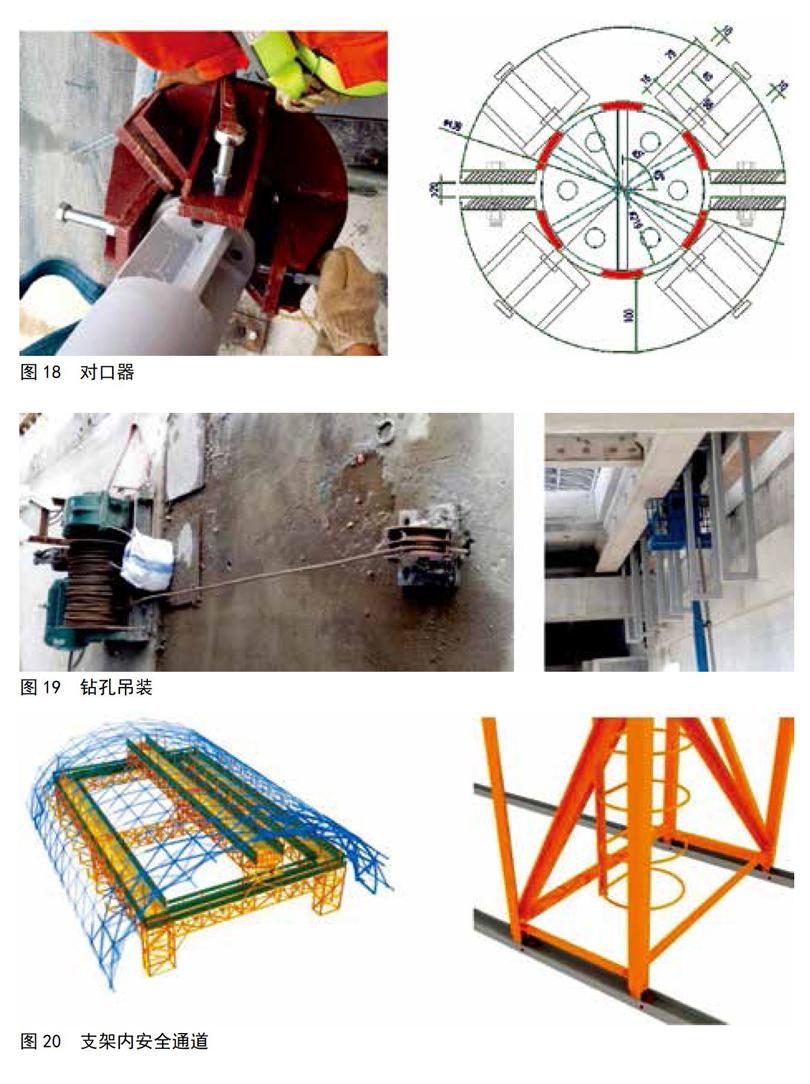

单片网壳结构未连成整体前,属柔性结构,端部变形较大,初步较大偏差调整,通过小型手拉(手扳)葫芦,依托主桁架结构,进行偏位调整;个别端口小偏位调整,利用抱箍器对口。

2.4钻孔吊装技术

车站内电缆吊架,框架受限于上口站台楼板,两侧纵向平台梁,空间狭窄,常规吊装方法无法实施。

选用上口平台板钻孔,利用D16钢丝绳,配套设置导向定滑轮,利用2t卷扬机作为提升设备。平台下部配合升降车人工调整定位,完成安装。

2.5主要安全保护措施

(1)平台内,利用滑移支架作为主要施工平臺,铺设走道板,配套爬梯作为上下通道。

(2)站台梁边,沿站台梁边纵向通常设置脚手安全防护围栏,满挂闭目网。同时于车站轨道边梁上口拉设纵向生命线,施工人员上平台必须配套安全帽、安全绳,工作时安全绳系扣于生命线上。

(3)与业主协商,向当地交管部门办理临时道路封闭申请;吊装作业统一在夜间12:30pm-05:30,期间两侧道路全封闭;微调、紧固、修改等高空作业主要在白天,期间道路两侧各封闭一个车道。

3. 结论

该项目属我国涉外项目中重要的多轻轨车站总包项目。本文针对车站钢结构的结构特点和场地条件,对项目过程中的主要技术方案措施进行了阐述,这些措施有效地保证了工程的施工质量、施工进度,为项目顺利实施提供了重要保证,取得了较好的经济效益,为后期同类项目实施提供了借鉴。

参考文献

[1] 罗哲,胡茂斗,王铁军等.南京青奥塔楼逆作法钢结构施工关键技术[J].建筑钢结构进展,2014,16(5):59-64.

[2] GB 50017-2003 钢结构设计规范[S].北京:中国计划出版社,2014.

[3] GB 50009-2012 建筑结构荷载规范[S].北京:中国建筑工业出版社,2014.

[4] 江正荣. 建筑施工计算手册[M].北京:中国建筑工业出版社,2007.

(作者单位:上海精锐金属建筑系统有限公司)

【中图分类号】TU391

【文献标识码】A

【文章编号】1671-3362(2020)07-0060-05