永泰抽水蓄能机组主要设备结构优化设计简述

2020-08-04揭子义

揭子义

(福建永泰闽投抽水蓄能有限公司,福建 福州350000)

1 概述

福建永泰抽水蓄能电站(以下简称:永泰抽蓄)位于福州市下辖的永泰县白云乡,电站为日调节纯抽水蓄能电站,采用4台单机容量300 MW的立轴单级混流可逆式抽水蓄能机组,机组额定转速428.6 r/min,额定水头416 m,工程开发任务为承担福建电网调峰、填谷、调频、调相及紧急事故备用等。永泰抽蓄机组主要机电设备由东方电机有限公司(以下简称:东方电机)中标设计制造,在转轮模型设计、水泵水轮机、进水球阀和发电电动机等主要部件设计方案确定中,双方技术人员通过多次设计联络会展开充分磋商、探讨、论证和协商,完成了永泰抽蓄机组设备的设计工作。

2 水泵水轮机部分

2.1 水泵水轮机转轮水力开发

永泰抽蓄电站参数的主要特点是水头变幅适中,Htmax/Htmin=1.14。东方电机在水力开发中结合400 m左右水头的仙游、深圳以及丰宁二期和沂蒙电站开发中取得的经验,以丰宁二期、沂蒙水泵水轮机水力模型为基础,借助在超高水头水泵水轮机水力开发中所取得的稳定性成果,进行永泰抽蓄水泵水轮机转轮模型的水力开发,并经过了多轮次水力试验和5+5+16长短叶片方案、9+20方案和9+22方案的比选。

从试验结果看,9+20(D927 C水力模型)和9+22(D993水力模型)方案中的水泵工况能量特性、水轮机工况能量特性[3]、水泵工况驼峰特性、水泵工况及水轮机工况下各部位压力脉动和水轮机工况S特性等各项指标差异不大,但在同一水平相位共振分析看,9+20方案的相位共振的风险因子为75%,而9+22方案的风险因子为19.5%,低于25%安全线。鉴于目前已经投产9+20方案抽水蓄能电站出现厂房异常振动及水车室异常高分贝噪声等现象,在国内相关水力专家建议下,永泰抽蓄技术人员最终选择水泵水轮机转轮采用9+22方案,即9叶片+22片导叶的方案。

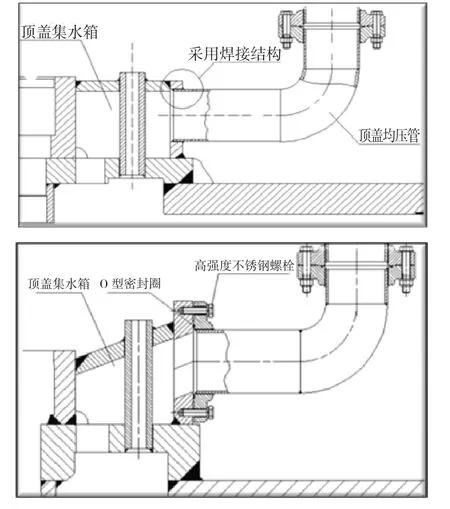

2.2 顶盖平压管优化设计

目前国内外抽水蓄能机组在水泵水轮机结构设计上,为了降低转轮与顶盖之间的水压力,采用在顶盖上设计平压管的方式将转轮与顶盖之间的压力水排至尾水管。已建大部分抽水蓄能电站的顶盖平压管均采用刚性焊接结构的平压管,顶盖平压管运行过程中,由于抽水蓄能电站工况转换较为频繁,过渡过程中无叶区压力脉动较大而引起顶盖的轴向、径向振动幅值较大,导致顶盖平压管存在缺陷的焊缝部位的动应力显著增加,二者叠加,易导致平压管焊缝开裂,长此以往,也会对平压管其他对接焊缝产生疲劳破坏,两种连接方式如图1所示。焊接结构的顶盖平压管,易震裂且现地修复难度巨大,而把合结构的平压管,由于可拆卸,即便长时间运行后产生了裂纹,也可将平压管拆出机坑后修复,修复难度大大减低,维护方便。

图1 顶盖平压管两种连接方式示意图

为了机组的安全稳定运行,要求顶盖平压管结构简单,在机组运行时的轴向、径向有一定自由度,以补偿顶盖和机坑里衬之间因顶盖振动引起方位偏差[1],同时补偿机组运行过程中顶盖无叶区水流压力引起的变形量,永泰抽水蓄能电站顶盖平压管采用法兰把合的柔性连接方式取代了传统的焊接结构,顶盖平压管与顶盖外圆及机坑里衬连接进行减震设计。

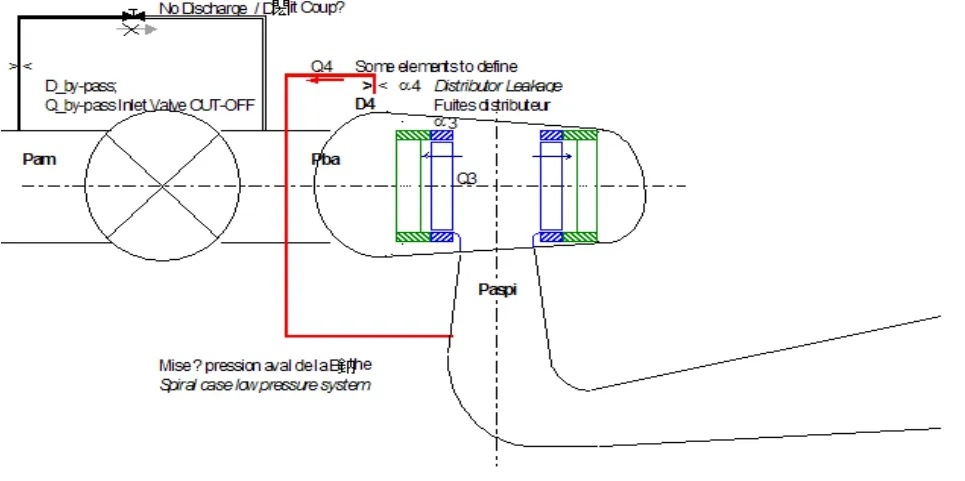

2.3 导叶接力器优化设计

接力器缸采用钢制,活塞及活塞杆采用锻造,导叶及其操作机构通过2个双向作用、开关操作力矩平衡的活塞型接力器操纵,正常运行时,每个接力器传至土建工程上的力应平衡。因接力器为平行同侧布置型式,两接力器同时给油动作时,其中1个接力器将由有杆腔进油而另1个接力器为无杆腔进油,由于接力器的有杆腔与无杆腔受力面积不同造成两接力器动作无法做到同步,接力器的不同步直接引起控制环跳动而破坏控制环的抗磨材料。为避免控制环跳动,根据目前已经运行常规机组和抽蓄机组实际运行状况分析,活塞单支撑的接力器同侧布置的机组均发生不同程度控制环抗磨材料损坏,在永泰抽蓄相关技术人员建议下,接力器采用活塞杆双支撑,开启、关闭导叶时作用力一致的结构型式(如图2所示)。

图2 接力器装配图

2.4 增强顶盖刚强度设计

根据永泰抽蓄水泵水轮机第三方模型试验台转轮模型验收试验结果发现,当水轮机净水头为400 m时,导叶后转轮前区域的压力脉动值,在水轮机空载工况和50%Pt≤出力<75%Pt下,压力脉动试验值ΔH/H(%)较大,分别为14.3%和10.62%,如图3所示。

图3 D993水轮机工况压力脉动试验曲线(Hmin=400 m)

业主技术人员和水泵水轮机转轮模型验收组专家认为,无叶区压力脉动较大直接将引起水泵水轮机顶盖振动增大,因此要求东方电机在真机结构设计时加大顶盖整体刚度裕量,确保机组安全稳定运行。为了提高永泰抽蓄顶盖整体刚强度,设计人员增加顶盖过流面钢板厚度提升整体刚强度,图4所示钢板T1、T2和T3分别由原来的200 mm、100 mm、80 mm 加厚至 230 mm、140 mm、100 mm,顶盖的整体质量也由原来的94 t提高到99 t。

2.5 机组调相压水时水环消除设计

2.5.1 水环的形成

水泵水轮机在调相压水运行时为减小功率损耗,转轮腔内的水需压至转轮以下一定位置,转轮将在空气中旋转。转轮的上、下止漏环处,由于间隙较小,需向止漏环处通冷却水降温,止漏环的冷却水由于离心力的作用将汇集于转轮外圆侧,形成水环。

图4 顶盖剖面图

2.5.2 水环消除方式

水环的存在将使得转轮调相运行时能量损耗增大、振动噪音增大,需消除上述水环。根据永泰抽蓄机组止漏环结构及机组转速参数,以及止漏环计算允许温升(取5~15℃),得到止漏环冷却水需求量约为80 m3/h,从而确定蜗壳平压管中最大流量即为止漏环的冷却水流量。当蜗壳平压管的通径选取值为200 mm时,管内流速<1 m/s,蜗壳平压管内流速越小,平压管的水流沿程损失越小,止漏环的冷却水将更加顺畅的通过蜗壳平压管排至尾水管,水环将不会形成。蜗壳延伸段与尾水管平压后,转轮腔内的止漏环冷却水将通过活动导叶端面间隙进入蜗壳延伸段,再通过蜗壳平压管引至尾水管,从而不能在转轮腔内形成水环。故采用了在球阀后的蜗壳延伸段上接一根平压管至尾水管的方式消除水环(如图5所示)。

图5 水环消除示意图

3 发电电动机部分

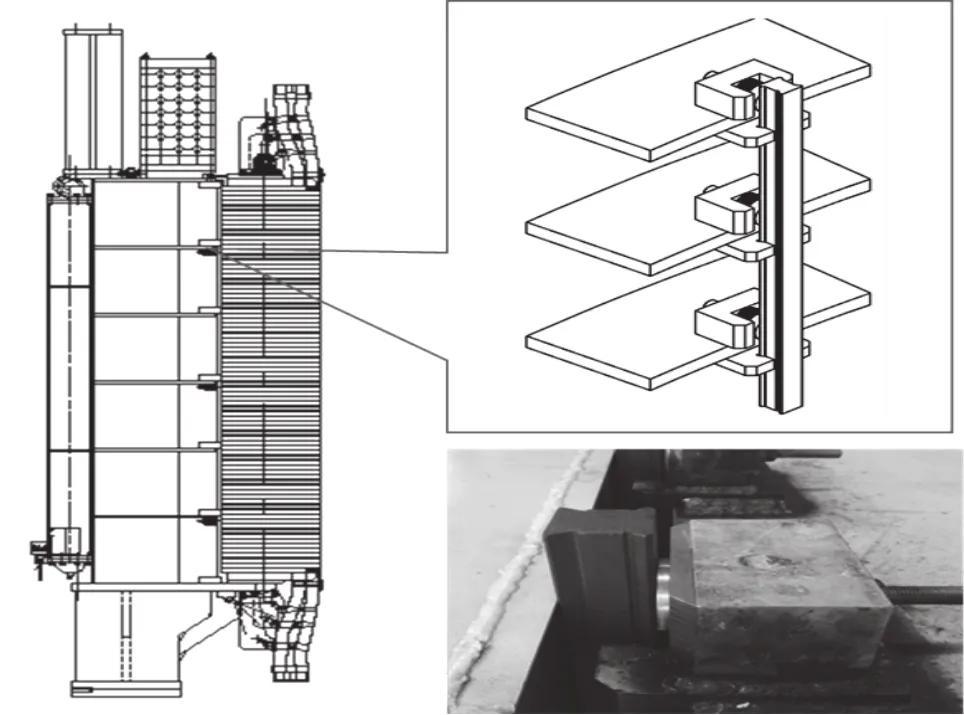

3.1 定子定位筋优化设计

根据投运的水电机组经验总结,大型水轮发电机组由于定子机座结构型式、铁心热膨胀和电磁振动等原因,会引起定子定位筋运行过程中发生松动及上下窜动的现象,导致定子铁心运行中不断松动,严重影响定子安全稳定运行。经双方技术讨论研究,永泰发电电动机决定采用新型分体式弹性定位筋结构,针对浮动式定子铁心增加了机座与铁心之间的柔度连接,具有同时兼顾抑振降噪和适应铁心热膨胀的优点(如图6所示)。

图6 定子新型分体式弹性定位筋

3.2 穿心螺杆全绝缘优化设计

近年来,大型水轮发电机定子铁心穿心螺杆绝缘降低引发的发电机事故时有发生,例如河南某抽水蓄能电站在进行发电机开路试验时穿心螺杆绝缘降低出现了定子铁心烧损现象。特别是针对国外发电设备制造采用柔性大型发电机组定子机座技术,带来定子铁心穿心螺杆绝缘破坏的风险较大。穿心螺杆绝缘破坏形成涡流损耗,螺杆和铁心间形成短路回路,产生环流,使定子铁心局部过热,可能导致严重事故。

永泰发电电动机针对穿心螺杆设计方案进一步优化,采用全绝缘结构,在穿心螺杆绝缘末端、绝缘垫片、铁心压板之间的间隙使用绝缘材料进行密封,构成定子铁心和穿心螺杆之间的连续绝缘,确保穿心螺杆与铁心间有可靠绝缘,并有效避免由于灰尘、潮气、油污、杂质等污染造成穿心螺杆绝缘电阻降低现象(如图7所示)。

图7 穿心螺杆全绝缘结构

3.3 转子磁轭优化设计

发电电动机的转子磁轭结构目前主要分为三种结构:整体实心磁轭、叠片磁轭和整圆厚钢板磁轭。针对高转速发电电动机,目前国内外推荐才用整圆磁轭结构。按照《福建永泰抽水蓄能电站机组及其附属设备采购合同》第二册第4章第4.4.4条要求,永泰抽蓄转子磁轭采用优质高强度钢板780 CF制成,为整圆厚钢板磁轭。根据目前国内才用整圆厚钢板磁轭的制造情况分析,厚钢板整环磁轭制造工艺复杂,周期较长,在工地安装时需要严格控制磁轭加热后厚钢板片间容易出现错牙的问题。为避免上述问题,经深入研究和讨论,在没有影响通风性能、导磁性能、安装方式的情况下,永泰抽蓄发电电动机磁轭决定采用没有片间接缝,整体性更好,能够承受更大的离心力的环形厚锻件代替厚钢板叠片磁轭(如图8所示)。

图8 厚锻件整环磁轭圈

作为机组的转动部件,磁轭材料的选择首先要满足机械性能,保证各工况下应力值及疲劳均满足合同要求;其次,由于通风冷却需要,磁轭段间需设置导风带,而导风带与磁轭之间的固定优先采用焊接方式固定,因此要求磁轭锻件材料具有一定的可焊性。由此可见磁轭锻件材料选择主要考虑良好的机械性能和良好的可焊性两个因素。经调研比较,锻件18 MnNiCrMo和780 CF钢板的机械性能及化学成分分别见表1、表2。

表1 锻件18 MnNiCrMo和780 CF钢板机械性能对比表

从表1、表2可以看出,锻件18MnNiCrMo机械性能与钢板780CF相当,两种材料的机械性能均满足合同条款中关于磁轭应力计算的相关要求。同时两种材料化学成分基本相当,但要求东方电机在锻件订货技术条件中明确碳当量Ceq%不大于0.65,保证锻件的焊接性能和焊缝质量。

3.4 磁轭导磁块结构优化

近几年来,国内外抽水蓄能电站机组在调试和运行过程中,由于焊接质量、设计缺陷、机组振动及离心力作用等原因引起部件脱落,造成转子磁极松动、定子扫堂等严重设备安全事故,所以双方技术人员针对采用整圆锻件结构的磁轭导磁块(通风槽挡块)结构设计尤其谨慎,经过充分讨论决定在每块导磁块中设置圆形凸台,同时在磁轭锻件中部设置一个凹槽将导磁块直接嵌入。通过导磁块凸台止口应力的计算结果,可以有效避免焊缝开裂和在离心力作用下导磁块甩出的现象,确保了转子磁极的安全可靠运行。

图9 磁轭锻件装配示意图

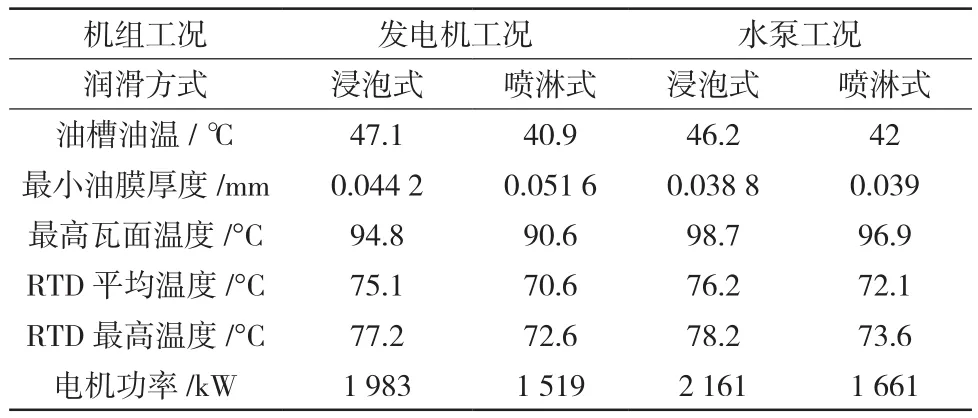

3.5 推力轴承润滑系统优化设计

根据目前已经投产运行的抽水蓄能电站机组推力轴承运行情况分析,由于抽水蓄能机组单机容量较大、转速偏高,在采用推力轴承全浸泡润滑方式下,机组运行时镜板在润滑油中高速旋转,同时带动推力轴承润滑油在推力油槽内高速旋转搅拌,将造成一定的搅拌损耗及降低了机组效率[2],同时功率的损耗大部分转换成油温和瓦温的升高,并形成大量的油雾问题。为了降低推力轴承瓦温及减轻油雾影响,东电公司提出采用喷淋式低损耗推力轴承润滑系统。通过对浸泡式和喷淋式两种润滑系统下的推力轴承性能试验结果对比分析(见表3),最终同意采用喷淋式低损耗推力轴承润滑系统。

表3 某350 MW发电电动机两种形式推力轴承性能对比表

永泰抽水蓄能机组喷淋式推力轴承润滑系统包括外循环油泵、油冷却器及过滤器、高位油箱、瓦间喷油环管和油槽等组成。在正常状态下运行时,油槽油位充至推力轴承与镜板接触面以下,利用推力外循环油泵打油至高位油箱,通过喷油环管在瓦间的进油边向镜板喷油,镜板的旋转将润滑油带入瓦面形成油膜。当推力外循环油泵停运时,高位油箱中的润滑油在重力作用下迅速将推力油槽油位充满,此时轴承处于传统的浸泡式润滑状态(如图10所示)。

图10 两种方式对比示间图

4 结束语

在永泰抽水蓄能机组设计过程中,业主方专业技术人员充分发挥专业技术优势和电站安装调试、运行检修丰富宝贵经验,从有利于机组安全稳定运行、维护检修方便的角度,给机组设备生产厂家设计人员提出了大量的优化设计和制造工艺改进的建议。针对业主提出的建议,东电公司设计人员高度重视并积极响应,进行了充分论证和验算,双方技术人员通过多渠道友好的技术沟通、讨论、协商和研究,大量的优化建议已经完全融入到永泰抽水蓄能机组设计理念中,很好地展现了甲乙双方良好合作关系和东电公司设计人员开放的设计思维,并进一步推动了设备厂家设计、制造和加工工艺水平的不断提升。