水轮机CFD分析及其在水电站技改中的应用

2020-08-04邓小林

邓小林

(清远市银益水电实业有限公司,广东 清远511500)

0 前言

某电站装有3台立轴混流式水轮发电机组,单机容量5 MW,设计水头133 m,额定流量4.46 m3/s,额定转速750 r/min。水轮机型号:HLA548-LJ-105,转轮叶片17只,导叶高度147 mm,蜗壳进口管径1 200 cm,活动导叶20只。2001年投产,本次技改机组于2012年完成第1次A级检修。经对电站来水情况、引水系统结构等分析,电站具有一定的增效扩容潜力。

本次增效扩容,拟选用转轮型号:HLYL41-LJ-107,叶片15只,导叶高度147 mm,额定出力5 MW,额定流量4.28 m3/s,其他参数与HLA548-LJ-105转轮非常接近。为了论证新转轮是否满足技改条件,同时更深入地了解两型转轮的工作情况,分别对技改前后机组流道以及两型转轮等做了CFD分析。

1 CFD简介

CFD(Computational Fluid Dynamics,计算流体力学)是现代模拟仿真技术的一种,它利用计算机强大的计算能力通过求解控制流体流动的微分方程,得出流体的流场在某个连续区域上的离散分布,从而非常近似地模拟出流体流动情况。利用CFD模拟仿真可以高效、准确地计算和描述一些复杂流体流动的细节,已广泛应用于各种工程需要。本文是利用CFD分析水轮机的流道及内部水流情况,为中小型水电站水轮机转轮优化设计及选型提供决策参考。

2 本次CFD分析的控制方程及边界条件

2.1 本次CFD计算的控制方程[3]

水流在水轮机流道内工作时流速较低(在10 m/s以下),水的温度和密度变化很小,可将其看作不可压缩流动,水流的运动遵循动量守恒定律[7],故本次分析使用雷诺时均N-S方程来分析,即:

式中,ρ是流体(本例为水)密度;t是时间;ui是i方向上的速度分量,xi是在i方向上的坐标。

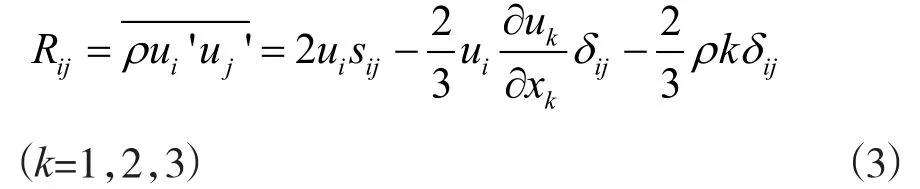

式中,uj是j方向上的速度分量;x代表在j方向上的坐标,p是压力(包括湍动能);μ是分子粘性系数。Rij是雷诺应力张量。

方程组中的未知量大于方程数,为使得雷诺小方程封闭并求解,需引入RNGk-ε湍流模型[1]。

式中,ak、aε是k方程和ε方程的湍流普朗特数;μeff是有效粘性系数;ε是湍流耗散率;C1ε、C2ε为模型常量;Gk是层流速度梯度产生的湍流动能;湍流粘度由如下微分方程确定:

式中,v是湍流动粘滞率,

2.2 湍流模型

流体的流动形式可分为层流和湍流两种,在实际的流体流动中大都是两种形式同时出现的。本分析采用高雷诺数k-ε湍流模型,此模型中除了用到平均运动方程以外,还用到k和ε的两个微分方程,属于二方程模型(即k-ε模型)。

2.3 本次计算的边界条件

遵循有利于收敛、计算结果较真实地反映实际工作情况且误差较小的边界条件设置原则,本次计算采用水轮机进、出口断面压力为边界条件。

3 各工况下水轮机工作情况CFD分析

本次分析对水轮机全流道即从蜗壳进口到尾水管出口进行一次较为全面的流动模拟分析。对现使用和拟将使用的两种型号转轮分别在空载、35%、45%及100%额定出力工况下做了分析和对比,因篇幅原因,现只列出100%额定出力工况下的对比情况。

100%额定出力工况下的对比如图1~图10所示。

图1 HLA548-LJ-105正面压力分布

图2 HLYL41-LJ-107正面压力分布

图3 HLA548-LJ-105反面压力分布

图4 HLYL41-LJ-107反面压力分布

4 分析结论与建议

通过对机组流道、活动导叶、尾水及两型转轮的CFD分析及对比,得出如下结论:

(1)本次技改所选用的转轮在技术参数上与原转轮非常接近,与原机组匹配程度高,是可行的。

图5 HLA548-LJ-105导叶及流线分布

图6 HLYL41-LJ-107导叶及流线分布

图7 HLA548-LJ-105转轮-8 m以下低压区(HS=0)

图8 HLYL41-LJ-107转轮-8 m以下低压区(HS=0)

图9 HLA548-LJ-105流线分布

图10 HLYL41-LJ-107流线分布

(2)在选定的几个常用工况中,HLA548-LJ-105转轮叶片背部接近出水边的下环侧,存在较明显的局部负压区(图7所示),此处容易发生空化气蚀,这点从电站定检情况得到了验证。HLYL41-LJ-107转轮叶片正、反面的压力分布梯度更均匀(如图2、图4所示),不存在明显的负压区(图8所示),预计其在抗空化气蚀能力方面有较大改善。

(3)机组原采用对称导叶,其厚度规律呈线性关系且头部厚度大,从导叶流线图中可以看出(如图5所示),水流在导叶进口处有较明显的撞击。建议改用负曲率导叶,减小头部厚度降低撞击损失,有利于效率的提升。

(4)45%额定出力时,HLA548-LJ-105转轮进口两叶片中间出现较明显的回流,存在较为严重的叶道涡,HLYL41-LJ-107转轮头部进口处也出现回流现象,但基本处于叶道涡初生状态。从图5、图6的比较可以看出,在100%额定出力工况下,HLYL41-LJ-107转轮内部的流线分布明显优于原转轮,同时由于叶道涡不明显,预计改型后水轮机在振动、噪声方面较前有一定的改善。

(5)受机组尾水结构的影响,HLYL41-LJ-107转轮流线分布不如HLA548-LJ-105转轮流线分布均匀(图7、图8),在尾水流道内有轻微的紊流现象,动能回收系数略低,属于可接受范围。

综上所述,根据在35%、45%、100%额定出力工况下对水轮机内部的流线分析,更换HLYL41-LJ-107转轮是可行的,其综合性能指标要优于HLA548-LJ-105转轮,预计技改后机组效率提高约5%。

5 实际使用效果

本次技改工作更换了HLYL41-LJ-107转轮、负曲率活动导叶等。技改完成的试验及运行数据显示:

(1)额定水头下,机组启动开度17%,空载开度11%,甩100%负荷时转速上升率28%,蜗壳压力上升率30%,满足机组调保要求。

(2)额定水头下,在78%导叶开度时,发电机达到额定出力5 MW。此时水轮机运转平稳,机组各部轴承最大振动16 μm,远小于修前。水轮机机坑内最大噪声105 dB,较修前降低约3~5 dB。98%导叶开度时,发电机出力达到6 MW,水轮机运行平稳,各部轴承振动及水轮机坑内噪声等与5 MW时基本相同,也印证了当初对水轮机改型后振动即噪声有所改善的预计。

(3)通过电站2个多月的运行发现,技改后水轮机效率较另外2台有所提高,相同条件下机组发电量提高约6%。

通过本次技改前期的CFD分析,为转轮选型的合理性、可行性做了定量的分析,有针对性地提出了如改进活动导叶叶型等建议。各项数据表明,运行结果符合CFD分析预期。