乘用车发动机罩的过关性能仿真与试验分析

2020-08-04张兵高鹏飞曹宏伟李建澎

张兵 高鹏飞 曹宏伟 李建澎

(中国第一汽车股份有限公司天津技术开发分公司)

发动机罩总成的性能,包含刚度、强度、耐久性和行人保护等多个方面。在设计开发过程中,工程师需要完成各项性能指标的仿真及试验验证。其中,发动机罩在关闭过程中产生的变形,即过关变形量,是在验证开发前期必须予以重视的性能。过关变形量的校核关系到发动机罩钣金与周边零部件的设计间隙是否合理,结构刚度和强度是否满足性能要求。在仿真校核时,需要考察关闭过程发动机罩的变形是否过大,是否会导致钣金与其他部件出现磕碰,局部是否存在较大塑性应变和永久变形等问题。目前,发动机罩结构刚度工况能够保证其静态刚度,并与试验相关性较好。但其动态性能仿真没有与试验结果做充分的量化相关性验证。同时,随着消费者对车身造型及设计对车身间隙的要求越来越高,设计工程师对于过关量准确仿真需求越来越强烈。因此对于此工况的仿真模型验证工作亟待进行。

1 发动机罩过关性能仿真方法

要完成此项过关性能仿真,需要准确地模拟出发动机罩关闭过程、锁的运动和力学行为、缓冲块和密封条的变形,最后,计算输出准确的钣金变形量、应变和应力历程,为后续性能仿真提供依据,并指导设计。

发动机罩关闭性能需要利用显式动力学仿真分析[1]。ABAQUS/Explicit 模块是解决此类问题非常有效的工具之一,它具有较强的显式仿真能力,仿真方法成熟、计算效率高,并且能够考虑结构大的变形、橡胶材料的非线性本构关系。同时还具有完善的单元库、接触算法,能够为设计师提供准确的仿真设计参考。

具体方法是:首先,将发动机罩及车身钣金、内外饰总体装配模型分解为相互独立的重要子系统。通过对多个子系统分别进行详细建模和测试对标,保证各子系统的性能仿真模型的准确性。然后,将对标后的模型进行装配,定义总体工况,完成计算与试验的对标。以此,来保证整体仿真模型和计算结果的准确性。从而总结出一套试验和仿真的流程和方法。同时完成模型校核,指导同类开闭件仿真工况的建模及性能评价。

2 发动机罩过关性能仿真模型

过关性能仿真模型规模大,涉及范围广,包括白车身、车身内外饰、电气件、机能件等。截取白车身前半部分,对发动机罩及其附件、缓冲块、密封条、锁机构、车身外饰部件,以及前大灯等电气件进行详细建模,如图1 所示。

图1 发动机罩过关性能仿真模型分解图

发动机罩仿真模型中,关键部分钣金网格采用平均尺寸(6 mm)可以获得与试验接近的应力结果;焊点采用ABAQUS 的fasterner 焊点实现连接;减振胶采用共节点或tie 接触与钣金连接;铰链轴及锁机构内部运动零件旋转轴均采用conn3d2 单元,通过hinge 连接类型释放绕轴旋转自由度。锁弹簧定义按照其设计刚度,需考虑安装时预拉伸载荷,调整定义拉伸长度。橡胶缓冲块与密封条考虑超弹性材料,选用Mooney-Rivilin 模型。在整体装配完成后,需要考虑全局接触的作用,同时还需要检查网格模型,避免局部穿透和干涉。

3 子系统试验测量与仿真对标

通过分析发动机罩关闭过程:当发动机罩被抬起一定高度释放后,其绕铰链轴做自由落体旋转运动,然后发动机罩锁钩与锁,发动机罩内板与缓冲块和密封条接触,下落达到极限位置后反弹并锁止,最后振动衰减直到静止状态。整个关闭过程可提取出影响较大的3 个子系统,分别为:锁机构、缓冲块、密封条。接下来,需要对以上关键子系统零部件进行相关试验测量,并与仿真模型在同一工况下获得的计算结果进行对标,从而修正仿真模型。

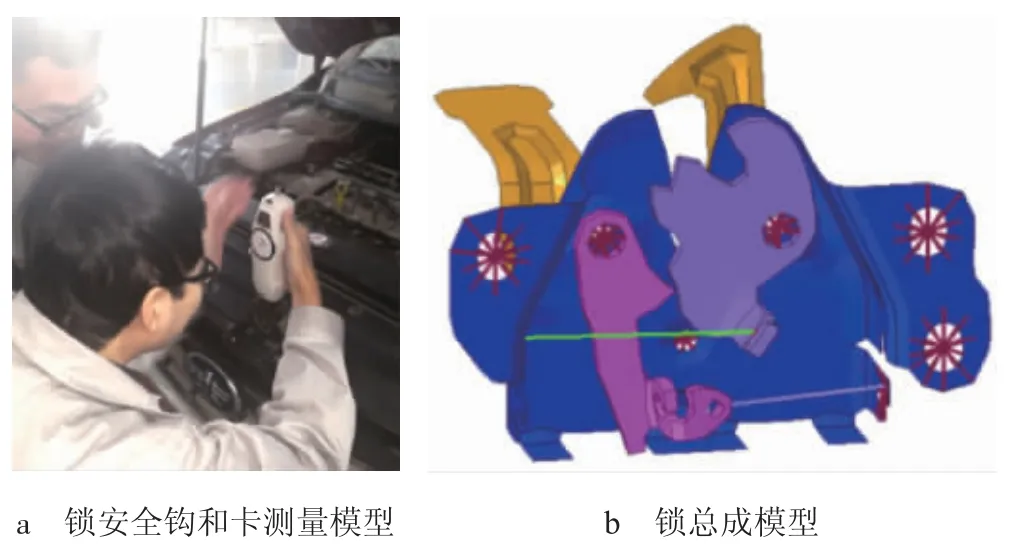

3.1 锁机构子系统

通过推拉力计完成安全钩推力与卡板的下压力的测量,共需完成3 次测试,如图2 所示。由于解锁后卡板需要将发动机罩顶起,因此测得卡板下压力较大,数值为96~98 N,测得安全钩的推力值为5~6 N。在仿真模型中,通过适当调整卡板弹簧仿真定义参数,包括弹簧的预拉伸长度和刚度,安全钩扭簧的扭转刚度及安装角度,使其仿真结果达到与测试结果一致。

图2 锁安全钩和卡板测量及锁总成模型

3.2 缓冲块子系统

选取多个缓冲块样本,利用弹性体刚度试验台,如图3 所示,进行10 mm 静态刚度试验。样本固定后,记录压缩过程的力与位移,得到压缩反力曲线。通过调整橡胶材料Mooney-Rivilin 模型的参数[2],使仿真计算结果在2 个试验样本之间取值,如图4 所示。

图3 弹性体刚度试验台

图4 缓冲块仿真模型和拟合曲线

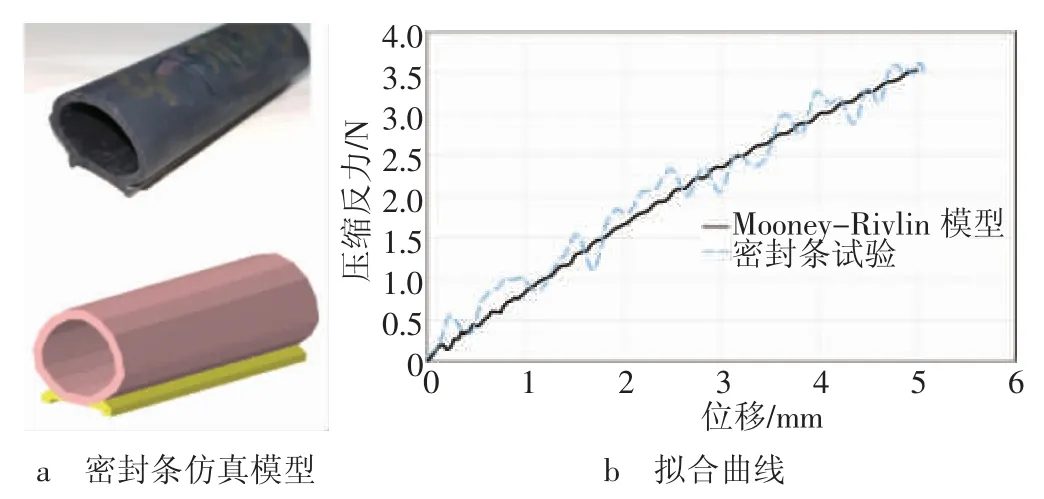

3.3 密封条子系统

截取长度为50 mm 的密封条样件,按照车身安装方式固定到试验台,利用弹性体刚度试验台进行10 mm 静态刚度试验,记录力与位移,得到压缩反力曲线。同理,可调整其材料模型参数,使密封条压缩反力曲线与试验曲线吻合,如图5 所示。

图5 密封条仿真模型和拟合曲线

以上根据试验测量得到的数据,完成了仿真子系统建模和试验工况的仿真分析,获得了符合子系统力学性能的仿真模型。

4 试验测量与装配模型仿真

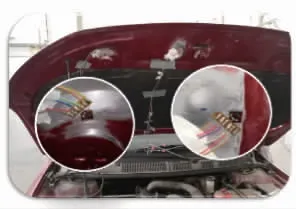

在发动机罩关闭试验中,定义发动机罩前部边缘打开300 mm 高度释放并关闭,共进行3 次。试验过程中,记录发动机罩外板边缘的间隙,即过关量变化,发动机罩前部加速度变化,锁钩附件发动机罩内板局部应变变化。

对于过关量变化的测量,由于发动机罩关闭过程的变形须在100 ms 内完成,发生时间非常短。以往的传统测量方式,例如放置橡皮泥测量(采用橡皮泥被静压与动压后的高度差来测量过关量),无法准确判断橡皮泥的自身弹性恢复,手工测量误差较大,因此只能定性判断是否接触。无法满足对量化对标的精度要求。为了解决上述问题,此次试验采用了高速摄像机间接测量的方式记录变形过程[3],此方法无需工装,可间接无接触测量。试验前,将发动机罩及前大灯表面做好特征标记,在发动机罩下落过程中,稳定摆放在被测标记正侧方的高速摄像机以1 920 帧/s 的速度,准确、清晰地记录发动机罩每0.52 ms 的变形。后期对采集的图像进行处理,可以精确找到发动机罩变形的极限位置。这一试验过程,如图6 所示。测量采集的图像中特征点像素数量,即可等效得到发动机罩相对其静止位置的最大变形量,即过关量。测量的精度可以达到0.1 mm,大大提高了测量水平[4]。经过对静止状态图像和极限位置分析处理后,得到发动机罩的过关量测量值为5.0 mm。

图6 发动机罩过关变形测量方法示意图

在发动机罩锁钩以及缓冲块接触附近,选取仿真中应变较大的2 个位置,布置粘贴应变片,以记录关闭过程局部应变变化[5]。记录的数据可以通过Tecware 软件转换为米塞斯应力和主应力,如图7 和图8 所示。

图7 应变片粘贴位置

图8 应变片粘贴位置及应变测量结果

在发动机罩外板表面,安装3 向加速度传感器,记录发动机罩关闭过程的加速度变化,测量结果如图9所示。

图9 加速度传感器布置及加速度测量结果

试验测量完成后,将所有对标完成的子系统模型装配到整体模型,并定义发动机罩300 mm 释放试验工况进行仿真计算。仿真工况的输入条件,可根据能量守恒原理,计算发动机罩在与锁机构接触之前的理论初始角速度为2.54 rad/s,同时施加重力场,对仿真模型车身断面进行充分约束,设置时间为80 ms,以此工况定义并完成计算。

仿真结果,如图10 所示,发动机罩完成下落并实现各部分接触,锁机构与锁钩实现闭合,达到预期效果。

图10 发动机罩仿真计算结果截图

如图11 所示,仿真模型的系统总能量、内能、动能曲线平稳,仿真结果合理可靠。

图11 发动机罩仿真计算能量曲线

在与试验加速度传感器相同的位置,提取仿真加速度曲线与试验曲线的对比[6],如图12 所示,加速度曲线在发动机罩锁钩和与锁总成以及缓冲块等部件接触发生时波动明显,且加速度峰值和发生时刻对应较好,误差为5.7%。

图12 发动机罩仿真与测量加速度曲线对比图

发动机罩应变测点的数据采集后处理结果,如图13 所示,在仿真模型中输出同一位置的米塞斯应力,应力幅值范围对应较好。仿真结果中,发动机罩内板塑性应变较小,无永久变形发生。

图13 发动机罩仿真与测量应力曲线对比图

发动机罩外板边缘变形仿真结果的测点选取与试验一致,采用与试验统一的方法计算的过关量仿真结果为4.7 mm,如图14 所示,与试验值相差约6%。其它发动机罩监测点的变形量,如图15 所示,均小于设计过关量,符合设计要求。由于大灯附近与缓冲块的距离较远,此处变形量最大,后续车型设计过程需重点关注。

图14 发动机罩仿真与试验同一位置变形量

图15 发动机罩钣金边缘变形量统计

5 结论

发动机罩仿真结果与试验结果一致显示,发动机罩在关闭过程中,未与车身外饰及电气件发生接触,满足过关量设计要求。文章通过各子系统的试验对标,完成了仿真模型的验证。

文章介绍了发动机罩过关性能相关的子系统仿真建模方法,并完成了各子系统仿真和试验测量的对标,保证各自系统装配后的模型准确性。 利用ABAQUS/Explicit 完成了发动机罩300 mm 释放后过关性能的仿真,将仿真结果与试验测量的加速度、边缘点变形量、锁钩与缓冲块接触局部的应变、应力分别对标,对应情况较好,进而验证了整个方法和流程的准确性。同时,也为下一步进行其他开闭件的过关性能和开闭疲劳耐久仿真分析打下了坚实的基础。