我国典型铜冶炼烟气制酸工艺的能耗比较

2020-08-03刘昱浏

胥 永,杜 龙,刘昱浏

(中国瑞林工程技术股份有限公司,江西南昌 330031)

2018年全国硫酸总产量为96.86 Mt,其中硫铁矿制酸产量为16.52 Mt,硫磺制酸产量为44.32 Mt,冶炼烟气制酸产量为34.96 Mt[1]。目前2019年统计数据尚未发布,预计冶炼酸产量大幅增长。根据铜冶炼行业数据,2018年中国矿铜产精铜量为8.06 Mt,按铜精矿中铜和硫质量分数分别为21%和27%计算,2018年铜冶炼烟气制酸的产量约31.75 Mt,铜冶炼烟气制酸占整个冶炼烟气制酸总产量90.8%,占全国硫酸总产量32.8%。《铜冶炼行业规范条件》(工业和信息化部公告2019年第35号)规定烟气制酸须采用稀酸洗涤净化、二转二吸等先进工艺,烟气净化严禁采用水洗或热浓酸洗涤工艺[2]。笔者对符合《铜冶炼行业规范条件》规定且制酸工艺较先进的五家企业进行能耗比较。

烟气制酸装置的主要能源动力消耗为电能、新水,配套的仪表需使用压缩空气,开工炉需使用天然气或柴油,也可使用电炉作为开工炉。随着冶炼过程富氧熔炼技术的发展,进入制酸系统的冶炼烟气中SO2浓度普遍超过了可以维持转化过程自热平衡的浓度,其中部分铜冶制酸装置转化工序φ(SO2)高达12%~18%,转化工序可副产大量中温位余热,大中型铜冶炼企业普遍设置了余热锅炉以回收转化工序的中温位热能,有效降低了制酸系统能耗。近年来高效洗涤净化技术、高效换热技术、电机变频调速技术、汽轮机驱动风机及泵技术和低压力分酸器等技术和装备的应用也使烟气制酸企业综合能耗和电耗逐渐降低。

1 铜冶炼烟气制酸工艺

铜冶炼烟气制酸采用接触法制酸工艺,生产装置主要包括净化工序、干吸工序和转化工序。

烟气净化工序普遍采用一级动力波+气体冷却塔+二级动力波+两级电除雾器的经典稀酸洗涤净化流程。该工艺经近三十年的实践,运行成熟可靠。为达到烟气制酸净化指标要求,净化工序需设置气体冷却塔及配套的稀酸冷却器对经过一级动力波绝热蒸发后的饱和烟气进行冷却,冷却过程中大量的热量因温度和可利用价值低而采用循环水进行冷却,系统热量散发至大气环境中。

干吸工序通常采用低位高效的干吸工艺,采用一级干燥、两级吸收、循环泵后冷却工艺与双接触转化工艺相对应。干吸工序是一个产生大量热量的过程,热量来源主要有转化烟气的显热、SO3气体的冷凝热、SO3生成硫酸的生成热及加水过程的稀释热和混酸热等。目前回收干吸工序的热能方式只有2种:设置低温热回收系统副产低压蒸汽或设置热水换热器副产70~90 ℃的热水。

低温热回收产生热水的系统主要由阳极保护管壳式冷却器与热回收板式冷却器组成,配套闭路水循环系统作为热量回收载体,在硫酸系统与热水使用系统闭路循环。热水在制酸系统被加热后送至用热水车间,经换热器降温后返回制酸系统。低温热回收产蒸汽系统主要由热回收塔、热回收锅炉、混酸器、换热器、热回收塔循环泵组成。热回收塔实质是取代了传统二转二吸工艺的一吸塔,含三氧化硫气体从塔底进入,由塔顶排出。吸收SO3后的硫酸从塔底流入与塔相连的泵槽,然后由热回收塔酸循环泵送入热回收锅炉,生产0.8 MPa饱和蒸汽。

转化工序采用的工艺主要有常规浓度转化工艺、“非衡态”高浓度转化工艺、部分稀释预转化高浓度工艺等。这3种工艺在铜冶炼厂烟气制酸工艺中均得到成功应用。转化工序是烟气制酸另一个产生热量的单元,热量来源于SO2转化成SO3的反应热。进入转化工序烟气中SO2浓度超过维持转化过程自热平衡的浓度时,多余的热量经余热锅炉回收后产出蒸汽。

根据生产规模的不同,硫酸系统的配置方式也不同,有的企业采取“一头两尾”配置方式,即一套净化工序、两套干吸工序、两套转化工序;有的采取“一头一尾”配置方式,即一套净化工序+一套干吸工序+一套转化工序。这是不同企业硫酸系统能耗差异的原因之一。

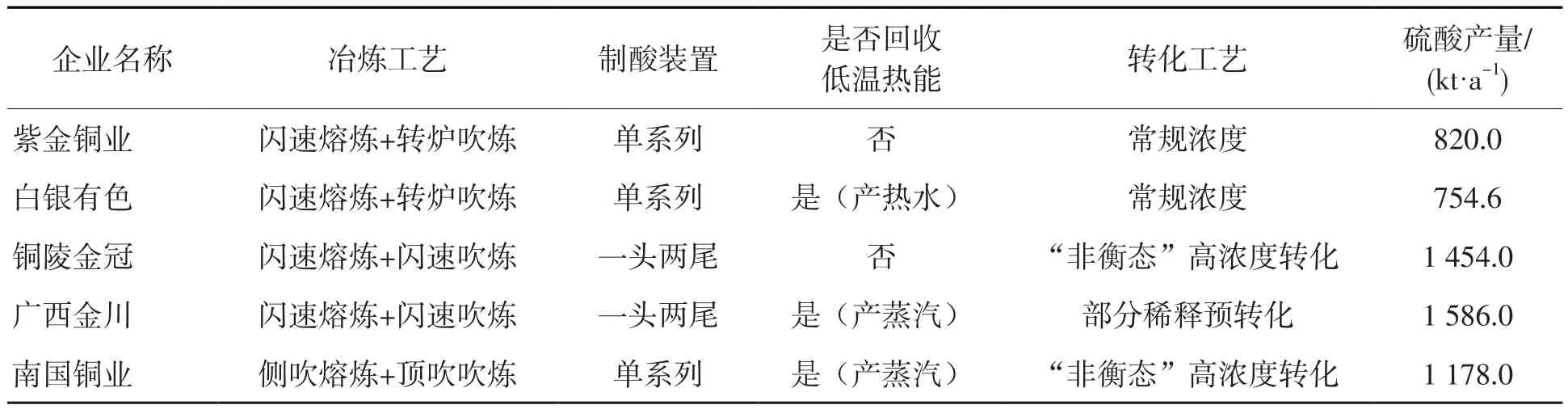

典型大型铜冶炼烟气制酸工艺和产量见表1。

表1 典型大型铜冶炼烟气制酸工艺和产量情况

2 工业硫酸单位产品能源消耗限额

铜冶炼行业规范条件明确规定铜冶炼项目须符合节能法律法规和政策,其中硫酸生产过程中的能耗执行GB 29141—2012《工业硫酸单位产品能源消耗限额》[3]。该标准规定的以铜冶炼烟气为原料的新建工业硫酸装置单元的能耗准入值、先进值见表2。

表2 新建工业硫酸装置单位产品能耗准入值和先进值

3 铜冶炼烟气制酸能耗比较

按照GB 29141—2012《工业硫酸单位产品能源消耗限额》要求,重点计算了开工炉能耗、硫酸装置的水耗和电耗,估算了压缩空气消耗。综合能耗计算时扣除了蒸汽和热水综合利用所对应的标煤,同时也纳入了配套的废酸废水处理和脱硫设施的能耗。水、电、压缩空气、天然气或柴油的折标准煤系数从GB/T 2589—2008《综合能耗计算通则》[4]取值,计算结果见表3。

表3 典型铜冶炼烟气制酸企业单位产品能耗[5-7]

由表3可见:典型铜冶炼烟气制酸装置的单位产品综合能耗均低于GB 29141—2012《工业硫酸单位产品能源消耗限额》中的准入值,紫金铜业、白银有色、铜陵金冠、广西金川、南国铜业单位产品综合能耗分别低于准入值9.8,46.0,19.3,73.8,77.8 kgce/t;吨酸电耗均低于 GB 29141—2012《工业硫酸单位产品能源消耗限额》中的先进值,紫金铜业、白银有色、铜陵金冠、广西金川、南国铜业吨酸电耗分别是先进值的85.0%,99.4%,66.4%,65.0%,58.0%;同时设置有低温位热回收装置和中温位热回收装置的单位产品综合能耗均低于GB 29141—2012《工业硫酸单位产品能源消耗限额》中的先进值,白银有色、广西金川和南国铜业单位产品综合能耗分别低于先进值13.0,40.8,44.8 kgce/t。

从单位产品综合能耗角度结合表3可知:

1)未配置低温位热回收装置的紫金铜业和铜陵金冠,其单位产品综合能耗明显高于配置了低温位热回收装置的白银有色、广西金川和南国铜业。这充分说明了低温位热回收在节能方面的有效性和必要性。

2)铜陵金冠和紫金铜业均未配置低温位热回收装置,采用了高浓度转化工艺的铜陵金冠单位产品综合能耗明显低于采用常规浓度转化工艺的紫金铜业。这充分显现了高浓度转化工艺的节能优势。

3)白银有色、广西金川和南国铜业均配置了低温位热回收装置和中温位热回收装置,采用了高浓度转化工艺的广西金川、南国铜业单位产品综合能耗明显低于采用常规浓度转化工艺的白银有色,同样显现了高浓度转化工艺的节能优势。

4)南国铜业单位产品综合能耗低于广西金川,表明“非衡态”高浓度转化工艺更节能。这是因为广西金川所采用的部分稀释预转化工艺,其实质是将一小部分高浓度SO2稀释到φ(SO2)为12%左右进行预转化,再与未经预转化的烟气混合进入转化器,从而实现控制转化器一段出口温度的目的。该工艺进转化器的φ(SO2)相当于16%左右。该工艺需增设1台空气干燥塔和1台空气干燥风机,另转化器催化剂层共6层,流程相应较长。南国铜业转化工艺采用中国瑞林与铜陵有色共同开发的“非衡态”高浓度转化工艺,其核心是控制转化器一段的SO2转化率,使烟气在达到SO2平衡转化率前的某预设转化率时离开催化剂层,经换热器冷却后进入转化器二段,设备数量比部分稀释预转化工艺少,流程短,因此南国铜业的综合能耗略低于广西金川。另一方面,广西金川采用了“一头两尾”配置方式,即配置了一套净化+两套干吸+两套转化。与其配置不同,南国铜业采用“一头一尾”配置方式,即配置了一套净化+一套干吸+一套转化,设备数量少,单套系统规模大,规模效应凸显。

从吨酸电耗角度结合表3可知:

1)采用了高浓度转化工艺的铜陵金冠、广西金川、南国铜业制酸系统吨酸电耗明显低于采用常规转化工艺的紫金铜业和白银有色。和常规浓度转化技术相比,高浓度SO2烟气转化技术的应用使系统的烟气量大幅减小、设备规格减小,风机和干吸泵功率相应降低。

2)尽管均采用常规浓度转化制酸工艺,紫金铜业吨酸电耗小于白银有色,主要是因为白银有色地处我国西北地区,大气压小,设备规格比紫金铜业大,电耗更高所导致。

3)均采用高浓度转化制酸工艺,南国铜业吨酸电耗低于广西金川,原因和南国铜业单位产品综合能耗低于广西金川相同。

4)均采用“非衡态”高浓度转化制酸工艺,铜陵金冠吨酸电耗高于南国铜业,原因主要是铜陵金冠采用了“一头两尾”配置方式;同时其制酸系统设备选型时考虑了将来扩产的适应性,设备规格和用电设备配套的电机偏大,因此电耗相对更大。

从吨酸新水消耗角度结合表3可知:

1)白银有色、广西金川、南国铜业吨酸新水消耗明显低于紫金铜业和铜陵金冠。主要原因是前者(白银有色、广西金川、南国铜业)制酸系统配有低温位热回收装置,减少了循环水耗量,而制酸系统新水消耗大部分是对循环水的补充;因此前者吨酸新水消耗明显低于后者(紫金铜业和铜陵金冠)。

2)铜陵金冠和紫金铜业均未配置低温位热回收装置,而铜陵金冠吨酸新水消耗低于紫金铜业。主要原因是进入制酸系统烟气中水量[折1 tw(H2SO4)硫酸,下同]不同,铜陵金冠进入制酸系统烟气中水量小于紫金铜业,即工艺烟气中水含量“闪速熔炼+闪速吹炼”小于“闪速熔炼+转炉吹炼”。这导致铜陵金冠制酸系统需要的循环水量小于紫金铜业,吨酸新水消耗顺序类同,这是前端冶炼工艺的特点决定的。

3)白银有色、广西金川和南国铜业均配置了低温位热回收装置,吨酸新水消耗顺序为广西金川<白银有色<南国铜业。主要原因也是进入制酸系统烟气中水量的不同,烟气中水量排序为广西金川<白银有色<南国铜业,即工艺烟气中水含量排序为“闪速熔炼+闪速吹炼”<“闪速熔炼+转炉吹炼”<“侧吹熔炼+顶吹吹炼”,也是前端冶炼工艺的特点所致。当然,白银有色吨酸新水消耗小于南国铜业还有一个原因就是白银有色地处西北,环境温度低于地处广西的南国铜业,导致循环水损耗稍低。

4 结语

1)典型铜冶炼烟气制酸的单位产品综合能耗均低于GB 29141—2012《工业硫酸单位产品能源消耗限额》中准入值;吨酸电耗均低于GB 29141—2012《工业硫酸单位产品能源消耗限额》中先进值。

2)设置低温位热回收系统、中温位热回收系统及高浓度SO2烟气转化技术的应用和推广是部分铜冶炼烟气制酸企业综合能耗远低于GB 29141—2012《工业硫酸单位产品能源消耗限额》中先进值的根本原因。

3)从节能角度判断,低温位热回收装置及高浓度SO2烟气转化技术值得推广。