基于物联网云平台的矿热炉电极运行监控系统设计

2020-08-03牛群峰惠延波

王 莉, 周 潼, 牛群峰, 惠延波

(河南工业大学电气工程学院,郑州 450001)

近年来,物联网云平台、智能手机、无线通信网络等智能产品在工业界应用越来越广泛[1],对于矿冶、化工等各类重工业的远程监控具有重要应用价值。矿热炉是矿冶工厂中常见的高耗能冶炼设备,在冶炼时将三相电极插入炉料,通过埋弧操作,熔化矿石,实现铁合金冶炼[2]。矿热炉附近冶炼环境存在高温、高污染、多烟尘等问题,难以实现操作人员的长期近距离检测。与此同时,在矿热炉冶炼过程中,随着三相电极的不断消耗,电极运行状态随之变化,进而引起整体炉况的变化。在现有情况下,结合物联网云平台在远程监控、人机交互、大数据分析等方面的优势,实现基于物联网云平台的矿热炉电极运行监控系统,有利于实时准确监控电极状态,减少电极操作事故,保障矿热炉长期安全稳定运行。

物联网云平台是新一代信息技术与先进制造业结合形成的新兴应用模式[3],在工业界有着广泛的应用前景。WISE-PaaS云平台是来自研华科技的工业物联网云平台,是大数据、云计算与工业物联网结合的最新应用成果。WISE-PaaS云平台与组态软件深度结合,同时又突破了组态软件在传输距离、传输条件上的限制,通过PC客户端、手机APP客户端等多种方式实现人机交互,并且在数据分析上不再局限于评价指标、性能参数的计算,在结合多种机器学习方法后,能够对重要参数进行预测,作为前瞻性维护和诊断的数据基础。鉴于此,将WISE-PaaS云平台与矿热炉电极运行监控设备端相结合,旨在实现电极运行状态的远程实时监测和故障报警,并通过云平台的可视化和数据分析功能,对矿热炉电极运行的重要参数进行预测,为预知维修提供依据[4],保障矿热炉的长期安全运行。

1 系统整体设计

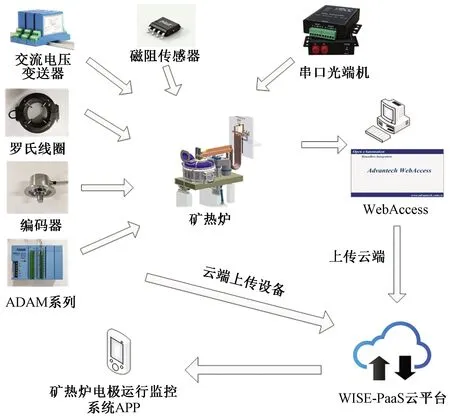

基于物联网云平台的矿热炉电极运行监控系统主要由矿热炉电极运行监控设备端、WISE-PaaS云平台和手机客户端APP这3部分构成,系统总体构成如图1所示。

图1 矿热炉电极运行监控系统总体结构Fig.1 The overall structure of electrode operation monitoring system of submerged arc furnace

图1中实体设备为矿热炉电极运行监控设备端,通过串口光端机实现与网际组态软件Web-Access[5]构建的上位机之间的通信,并在此基础上通过WebAccess的SCADA功能和MQTT协议,连接至WISE-PaaS云平台,实现数据的交换和进一步处理。用户可通过手机客户端APP与WISE-PaaS云平台进行通信,远程监控矿热炉电极运行状态。

2 系统硬件设计

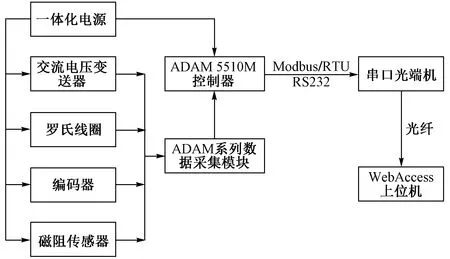

系统的硬件结构主要由电极监控部分与通信部分构成。电极监控部分包括交流电压变送器、罗氏线圈、磁阻传感器、编码器、一体化电源(220 V转5 V和24 V)和ADAM系列。通信部分包括串口光端机及光纤、RS232转USB串口线(COM公头、COM母头各一个)。系统的硬件结构(三相电极中的A相,B、C两相与A相结构相同)如图2所示。

图2 系统硬件结构Fig.2 Hardware structure of the system

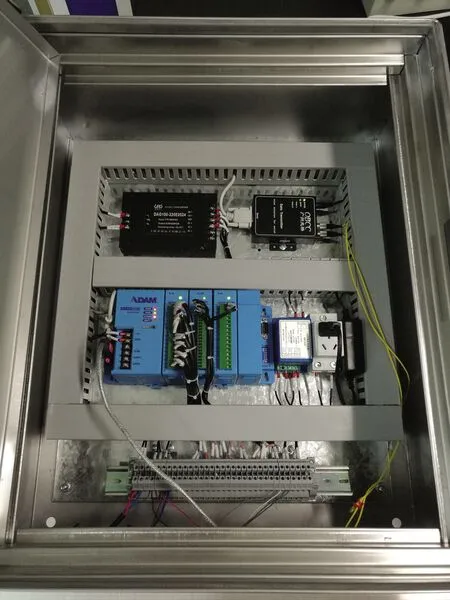

系统的硬件部分主要通过各类传感器对矿热炉三相电极的电流、电极位置等参数进行采集,并传入ADAM 5510M控制器进行数据处理,再结合Modbus/RTU通信协议,将矿热炉电极冶炼参数传至上位机,作为WISE-PaaS云平台数据处理的基础。完成的控制柜实物如图3所示。

图3 控制柜实物Fig.3 The actual control cabinet

3 系统软件与云平台通信设计

在矿热炉电极运行监控设备端开发过程中,控制器ADAM 5510M在BorlandC环境下完成算法的编译和调试[6],进一步得到有功功率、功率因数等矿热炉电极运行的主要评价指标。对于评价指标数据和矿热炉电极电压、电极位置等各类数据,设计的监控系统使用Modbus/RTU通信协议传输至上位机系统。

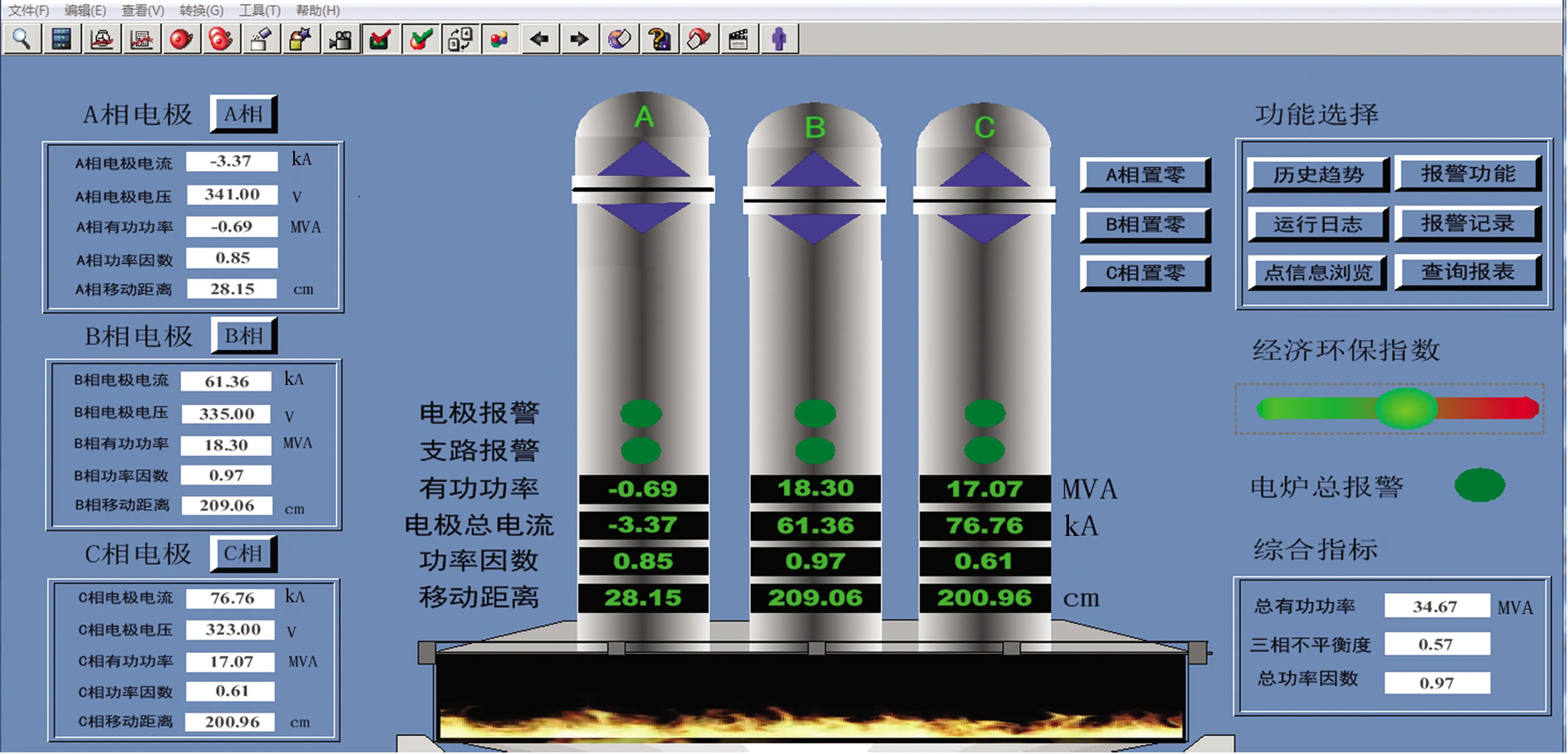

在传输过程中,设计的监控系统通过串口光端机与RS232转USB串口线进行光纤通信。该设计改善了一般RS232通信存在的传输距离短、信号不稳定等缺陷,充分适应矿热炉周边复杂电磁环境的实际需求。通过网际组态软件构建的上位机系统如图4所示。

图4 矿热炉电极运行监控上位机系统Fig.4 Host computer system of electrode operation monitoring of submerged arc furnace

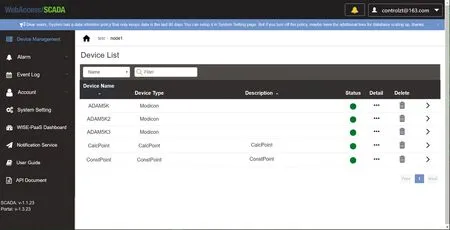

通过WebAccess和WISE-PaaS云平台之间的连接端口和MQTT协议[7],结合WebAccess/SCADA功能,在WebAccess中分别设定上传模拟量点、数字量点和计算点的白名单,将各类矿热炉冶炼参数和评价指标数据不断上传至WISE-PaaS云平台。实现上位机与WISE-PaaS云平台通信的界面如图5所示。

图5 实现上位机与WISE-PaaS云平台的通信Fig.5 Realization of communication between host computer and WISE-PaaS cloud platform

4 系统功能设计与实现

在实现矿热炉电极运行监控设备端与WISE-PaaS云平台通信的基础上,结合用户的实际需求和WISE-PaaS云平台的Dashboard、SaaS Composer、APM(asset performance management)、AFS(AI framework service)等模块[8],开发了云平台电极运行监控、云平台电极具体参数监控、云平台电极参数报警、云平台电极能耗预测、云平台电极位置预测等功能,并通过PC客户端、手机APP客户端等多种形式满足不同用户在各类应用环境的需求。

4.1 云平台电极运行监控主界面

云平台电极运行监控主界面如图6所示。通过WISE-PaaS云平台的Dashboard模块建立了矿热炉电极监控主界面,如图6(a)所示。用户在使用密码登录后就进入监控主界面,对矿热炉三相电极的主要冶炼参数如电极电流、电压、移动距离等有快速的认识。通过仪表盘、曲线图等多种数据可视化方式直观体现矿热炉电极的总体运行状态。在电极运行监控主界面(仪表盘)的基础上,使用WISE-PaaS云平台的SaaS Composer模块,建立可视化的电极运行监控主界面,如图6(b)所示。

图6 云平台电极运行监控主界面Fig.6 Electrode operation monitoring main interface of cloud platform

在图6(b)所示的可视化界面中集成了前往各相电极具体参数监控、电极参数报警、历史趋势查询、电极能耗预测、电极位置预测等不同功能的跳转按钮,设置了对三相电极电流大小、功率因数、三相不平衡度等主要指标的显示功能和总报警功能,包含了原上位机系统中各类功能。在此基础上,利用SaaS Composer中可将模拟量点与动画建立关联的特点,使用三相电极的上下移动表示电极的移动距离,通过警报灯的红绿变化显示报警状态的变化等,让用户更加直观、快速地了解矿热炉运行过程中的炉况变化,及时调整电极电压等冶炼参数,保障矿热炉的安全可靠运行。

4.2 云平台电极具体参数监控

云平台电极具体参数监控如图7所示。在主界面设置A、B、C三相的跳转按钮,可分别进入各相电极具体参数监控界面,如图7(a)所示。电极具体参数监控界面显示每相电极的电极电流、电压、有功功率、功率因数、移动距离等各类冶炼参数和评价指标,并细化至每相电极对应的8根铜管的电流实际值显示。

该界面还提供了每相电极对应的8根铜管的电流变化实时趋势查询和三相电极参数历史趋势查询功能,便于用户在电极故障时深入查找原因,如图7(b)所示。

4.3 云平台电极参数报警

针对各相8根铜管电流、各相电极电流等重要参数设置报警功能,通过警报灯的红绿变化实现报警,并在电极运行报警列表显示报警状态,如图8(a)所示。用户可根据实际情况调整参数的报警值,并在该参数的历史趋势中查看报警记录和出现报警时的具体参数值,如图8(b)所示。

4.4 云平台电极能耗预测

通过三相电极电流、电压、功率因数等冶炼参数计算并显示矿热炉能耗情况[9],再结合WISE-PaaS云平台中的APM模块和AFS模块,对能耗情况进行预测,如图9所示。

在图9所示的能耗预测界面中,根据电极电流、电压、功率因数等冶炼参数计算矿热炉能耗情况,并将冶炼参数导入云平台的APM模块,生成APM数据源。在此基础上,在AFS模块中选择上述APM数据源,在建立的时间序列法[10]模块中加入矿热炉能耗计算方法,对矿热炉三相电极在接下来30 min的能耗情况进行预测,并在Dashboard中通过曲线图进行显示,作为用户调节矿热炉参数和控制能耗的依据。

图9 云平台电极能耗预测Fig.9 Electrode energy consumption prediction of cloud platform

4.5 云平台电极位置预测

通过磁阻传感器采集矿热炉外侧不同位置的磁信号,结合编码器采集的矿热炉电极移动距离,将磁信号作为输入,三相电极位置作为输出,建立样本集,并引入APM中,生成APM数据源。在AFS模块中选择该APM数据源后,通过AFS中现有的RNN[11]模块,对磁信号为输入、三相电极位置为输出的神经网络模型进行训练,并在数据源引入新的磁信号数据后,对三相电极位置进行预测,在Dashboard中显示,如图10所示。

图10 云平台电极位置预测Fig.10 Electrode position prediction of cloud platform

5 系统APP客户端的实验与分析

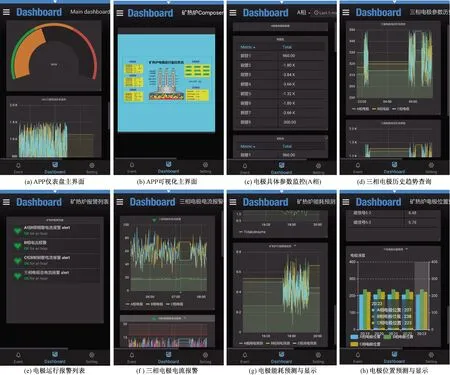

根据第4节建立的基于物联网云平台的矿热炉电极运行监控系统(PC客户端),结合WISE-PaaS Dashboard、WISE-PaaS SRP软件和Android技术,实现了矿热炉电极运行监控系统APP客户端,拓展了人机交互方式,适应用户在不同环境下远程监控矿热炉电极运行的实际需求,如图11所示。

图11 矿热炉电极运行监控系统APP客户端Fig.11 APP client of electrode operation monitoring system of submerged arc furnace

6 结论

根据远程监控矿热炉电极运行状态,深入分析电极运行数据,保障安全生产的实际需求,设计了一种基于物联网云平台(WISE-PaaS云平台)的矿热炉电极运行监控系统。首先在现场底层建立了矿热炉运行监控设备端,并通过网际组态软件WebAccess建立工程节点和设定MQTT协议,完成上位机系统。在此基础上,通过WebAccess与WISE-PaaS云平台之间的连接端口,将采集数据上传至云端, 并结合WISE-PaaS云平台中的Dashboard、SaaS Composer、APM、AFS等模块,实现电极运行实时监控、电极状态报警、电极具体参数显示、移动终端人机交互、能耗预测、电极位置预测等功能,为矿热炉参数调节和故障诊断提供依据,改进了矿热炉传统监控模式,具有较好的实用价值。