海上风机复合单桩基础水平承载力数值分析

2020-08-03孔德森郭文婷吴艳崇

孔德森, 郭文婷, 吴艳崇

(1.山东科技大学山东省土木工程防灾减灾重点实验室, 青岛 266590; 2.山东科技大学土木工程与建筑学院, 青岛 266590)

海上风能作为绿色、可再生能源,其充沛、廉价等诸多优点受到世界各国广泛关注[1-3]。中国具有绵长的海岸线以及广阔的海域,具备海上风电发展的有力条件,大力发展海上风电事业,实现能源转型是中国未来发展所需。单桩基础是海上风机最常采用的基础形式,其安全便捷、工艺发展较为成熟[4]。但随着风电装机的逐渐增大,传统的单桩基础形式逐渐不能满足复杂的承载需要,以单桩基础和安装在外围的桶型基础(摩擦轮)组成的复合桩基础近年来受到广泛关注。

复合桩基础是一种新型的风电桩基础,它是对单桩的一种优化,具体是在单桩的基础上增加摩擦轮以提高基础的承载能力。Yang等[5-7]对复合桩基础进行了离心机试验以及数值模拟计算,得出复合桩横向承载力明显大于单桩的结论;Wang等[8-11]则对空心摩擦轮复合桩基础和实心摩擦轮复合桩基础的侧向承载力以及震动液化等方面进行研究,结果表明:复合桩基础比单桩基础具有更大的循环承载力;离心试验结果表明,复合桩基础与单桩基础相比,地基周围的液化减弱;由于摩擦轮的存在,复合桩基础横向极限承载力和刚度明显提高。

在已有研究基础上开展海上风机复合桩基础水平承载能力研究,利用ABAQUS软件建立复合桩基础三维有限元模型,对比分析复合桩基础相较于传统单桩基础的水平承载力优势以及摩擦轮的作用机理;同时改变摩擦轮参数,分析摩擦轮直径、高度、厚度等对复合桩基础承载能力的影响,以更好指导实际工程。

1 模型建立

1.1 复合桩基础结构

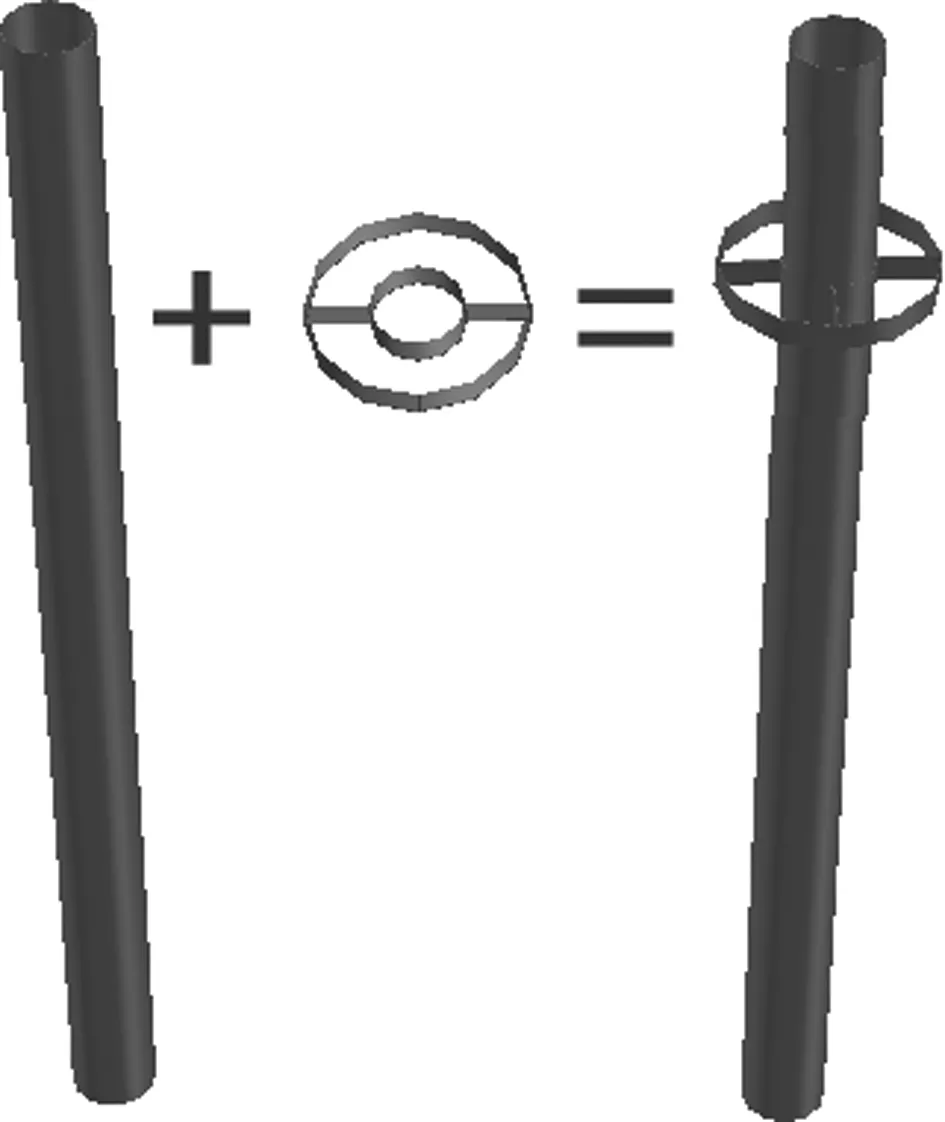

复合桩基础由传统的单桩基础和安装在桩体外围的摩擦轮两部分组成,如图1所示,模拟的复合桩基础服役期间的结构布置如图2所示。复合桩基础中的单桩与摩擦轮均采用Q345B型钢制作,摩擦轮的内径D1与单桩的外径D相同,单桩从摩擦轮内穿过,桩轴线与摩擦轮平面保持垂直。摩擦轮内部由4块连接板连接,呈垂直分布。

图1 复合桩基础组成示意图Fig.1 Composition diagram of composite pile foundation

1.2 桩-土有限元模型

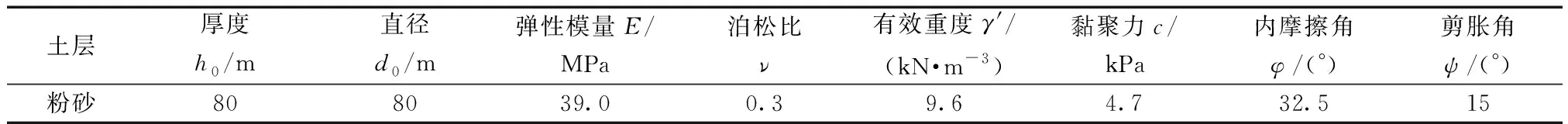

有限元模拟中的土体环境和部分参数参考中国东部近海某海域风电场,ABAQUS有限元模拟软件中输入的模型参数取值如表1、表2所示。

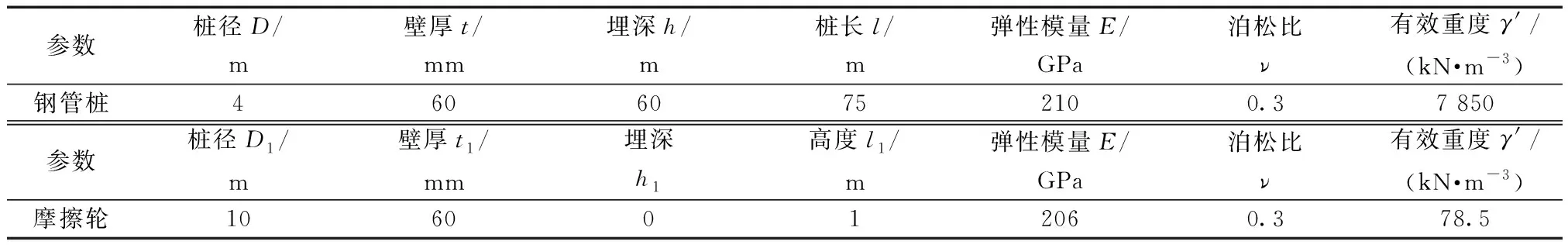

建立的桩-土有限元模型如图3所示。单桩和摩擦轮采用线弹性本构模型,土体采用Mohr-Coulomb弹塑性模型。土体厚度取1.25倍桩体埋深,直径取桩体10倍外径,以消除边界效应影响。摩擦轮安置在土体表面,内部用土体填实。桩-土接触面采用主从接触面算法,单桩、摩擦轮与土体之间切向行为采用“罚”,摩擦系数为0.35,法向行为采用“硬”接触;单桩与摩擦轮之间切向行为采用“罚”,摩擦系数为0.8,法向行为采用“硬”接触。由于中心处是受力敏感位置,土体与摩擦轮从边缘处沿径向方向网格逐渐密集,桩体和土体采用C3D8R单元[12-15]。经过多次迭代计算,初始地应力造成的最大竖向位移在10-5数量级之内,精度满足继续计算条件。

表1 土体参数Table 1 Soil parameters

表2 桩和摩擦轮参数Table 2 Parameters of pile and friction wheel

图3 桩-土有限元模型Fig.3 Pile-soil finite element model

2 计算结果分析

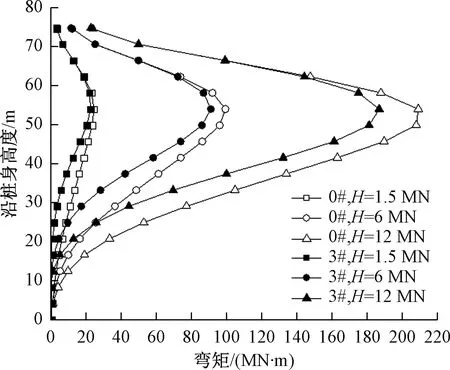

通过桩身侧向位移及桩身弯矩分布反映桩基础的稳定性和承载能力。故对单桩模型和复合桩基模型分别施加大小为1.5、6、12 MN 3组水平荷载H作用下,得到两种桩型沿桩体埋深的位移和弯矩,以进行对比分析。其中0#桩为单桩基础,3#桩为复合桩基础。桩身侧向位移对比如图4所示,桩身弯矩对比如图5所示。

图4 单桩与复合桩基础桩身侧向位移对比Fig.4 Comparison of lateral displacement between single pile and composite pile foundation

图5 单桩与复合桩基础桩身弯矩对比Fig.5 Bending moment comparison of single pile and composite pile foundation

从图4可以看出,复合桩基础桩身位移变化趋势与单桩基础大体相似,且都在桩体埋深约40 m处出现正向位移,但越靠近桩顶,二者差别越大。在1.5 MN水平荷载作用下,复合桩基础泥面处桩体侧向位移相较于传统单桩基础减小9.1 mm,减少率达到55.59%;在6 MN水平荷载下,减少16.36 mm,减少率为30.84%;在12 MN水平荷载时,减少31.04 mm,减少率为26.31%。分析其原因:摩擦轮的存在有效限制了桩身的侧向位移。即复合桩基相较于传统单桩基础桩身同一高度截面处侧向位移显著减小,且减小比例自桩底至桩顶逐渐减小,复合桩基础因摩擦轮的存在可以发挥更好的水平承载性能。

从图5可以看出,复合桩基础弯矩变化趋势与单桩基础同样大致相似,最大弯矩都均出现在埋深55 m处。对比分析二者最大弯矩:在1.5 MN水平荷载下,复合桩基础桩身最大弯矩相较于传统单桩基础减小1.96 MN·m,减少率8.15%;在6 MN水平荷载下,最大弯矩减少8.27 MN·m,减少率为8.35%;在12 MN水平荷载下,最大弯矩减少22.3 MN·m,减少率为10.68%。同样因摩擦轮的存在,有效限制了桩身变形,减小桩身弯矩。故得出结论:复合桩基础中摩擦轮的存在可以有效限制桩身的横向位移和桩体变形,相较于单桩基础具有更高的安全稳定性能。

3 摩擦轮影响因素分析

3.1 摩擦轮直径影响

在ABAQUS软件中分别建立摩擦轮直径为8 m(1.6D,1#桩)、10 m(2D,2#桩)、12 m(2.4D,3#桩)、14 m(2.8D,4#桩)、16 m (3.2D,5#桩)5组模型,并对其施加0~12 MN范围内的8级分级荷载,以计算得到摩擦轮参数对复合桩基础水平承载能力的影响。

同样以桩身侧向位移和桩身弯矩反映桩基础水平承载能力。不同摩擦轮直径的复合桩基础侧向位移如图6所示,桩身弯矩如图7所示。从图中可知,摩擦轮的存在有效改善了复合桩基础的水平承载性能。且改变摩擦轮直径,在同级荷载情况下,随着摩擦轮直径的变大,桩身侧向位移逐渐减小,其中5#桩减小值最大,达到0.092 m,相较于传统单桩基础减小19.7%;且桩身位移同样随摩擦轮直径的增大而减小,同样为5#桩减小值最大,达到23.8 MN,相较于传统单桩基础减小11.4%。

图6 不同摩擦轮高度的桩身泥面处侧向位移Fig.6 Lateral displacement at mud surface of pile body with different friction wheel heights

图7 不同摩擦轮高度的桩身弯矩Fig.7 Bending moment of different friction wheel heights

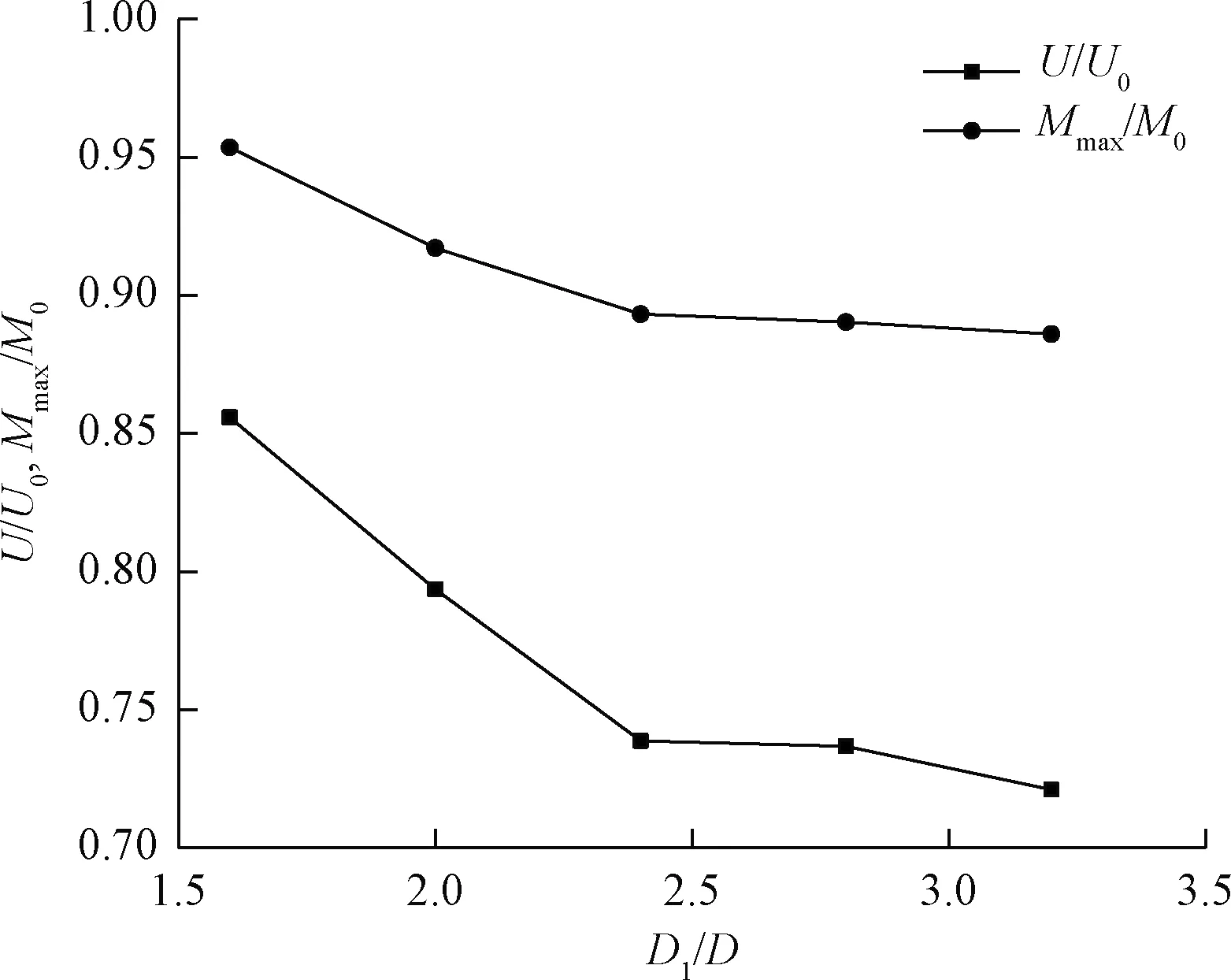

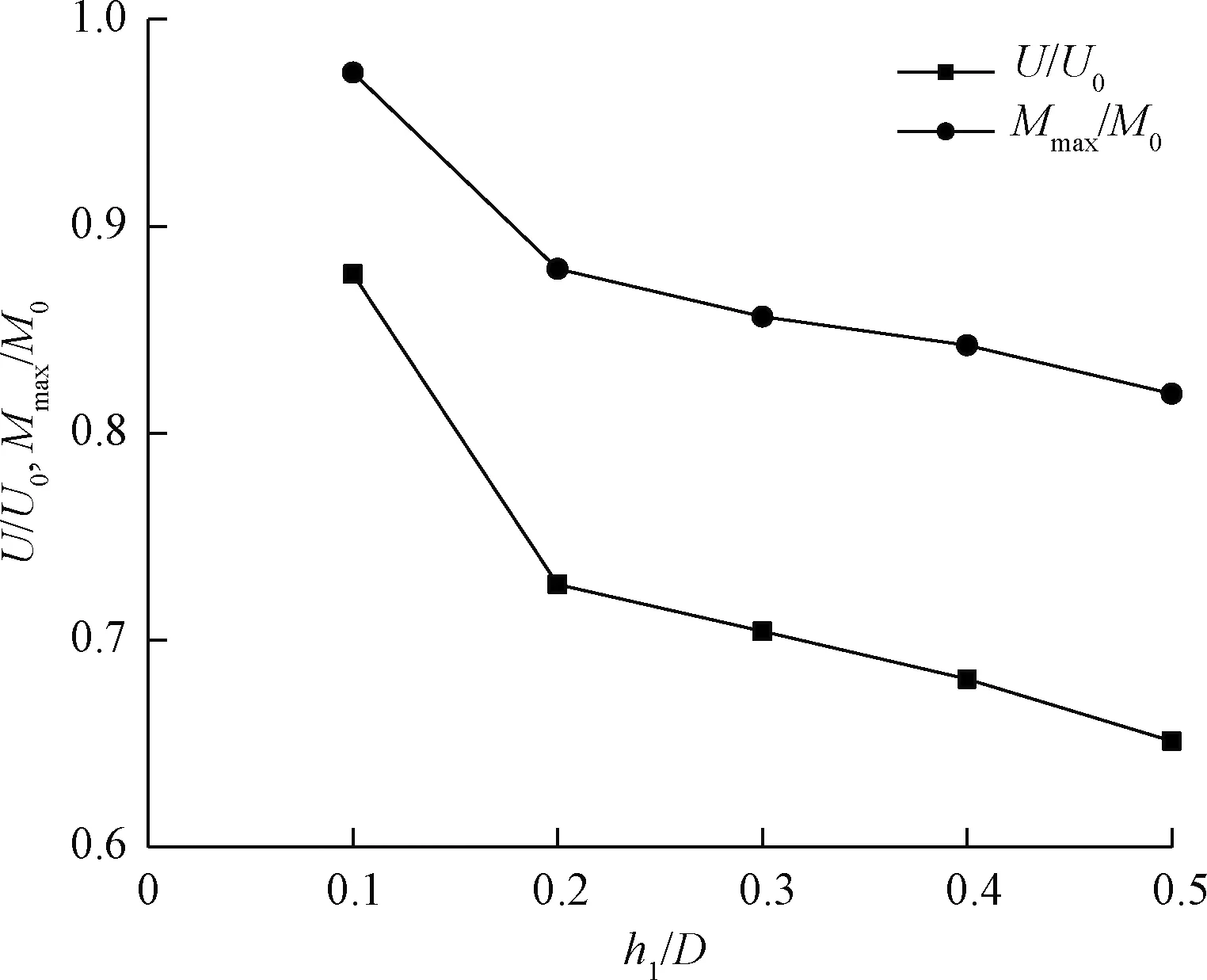

进一步将得到的数据进行无量纲化处理,U/U0表示同级荷载下1#~5#桩与0#桩泥面桩体侧向位移比值,Mmax/M0表示同级荷载下1#~5#桩与0#桩身最大弯矩比值,如图8所示。从图8中可以得到:随着摩擦轮直径的增大,其可以提供给桩身更大的水平约束,可以更好地限制桩体侧向位移和桩身变形,提高复合桩基础承载能力和安全稳定性能。且当摩擦轮直径小于2.4倍单桩外径前,桩身变形减少趋势十分显著,当其大于2.4倍桩径后,变化趋势则逐渐趋于平稳。故在实际工程中,建议设计的摩擦轮直径尽量低于3倍的单桩外径,以最大化发挥摩擦轮的优势。

图8 桩体变形(位移、弯矩)与摩擦轮直径的关系Fig.8 Relationship between pile deformation (displacement, bending moment) and friction wheel diameter

图9 不同摩擦轮厚度的桩身泥面处侧向位移Fig.9 Lateral displacement of pile body mud surface with different friction wheel thicknesses

3.2 摩擦轮厚度影响

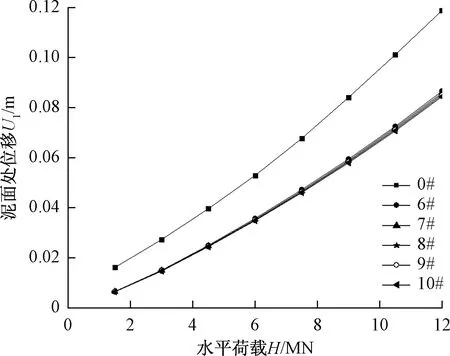

建立摩擦轮厚度分别为40(6#)、50(7#)、60(8#)、70(9#)、80 mm(10#)的5组有限元模型,同样对其施加0~12 MN范围内的8级分级荷载。得到不同摩擦轮厚度的复合桩基础的泥面处侧向位移和桩身弯矩分别如图9和图10所示。从图中可知:同级荷载作用下,随着摩擦轮厚度的变大,复合桩桩身侧向位移逐渐减小,其中10#桩减小最大,达到0.034 m,相较于传统单桩基础减少约28.9%;同级荷载下,桩身弯矩同样随摩擦轮厚度的增加而减小,其中10#桩减小最大,为27.9 MN,相较于传统单桩基础减少13.4%。复合桩基础自桩底向上至1.8D处,桩身承受弯矩开始出现显著变化。

图10 不同摩擦轮厚度的桩身弯矩Fig.10 Bending moment of pile body with different friction wheel thicknesses

同样将得到的数据进行无量纲化处理,得到结果如图11所示。得到结论:摩擦轮的存在很大程度上减小了桩体的变形,随着摩擦轮厚度的变化,桩体侧向位移与桩身弯矩均逐渐减小,但减小趋势较缓,摩擦轮厚度的增加对复合桩基础承载能力的提升有限。

图11 桩体变形(位移、弯矩)与摩擦轮厚度的关系Fig.11 Relationship between pile deformation (displacement, bending moment) and friction wheel thickness

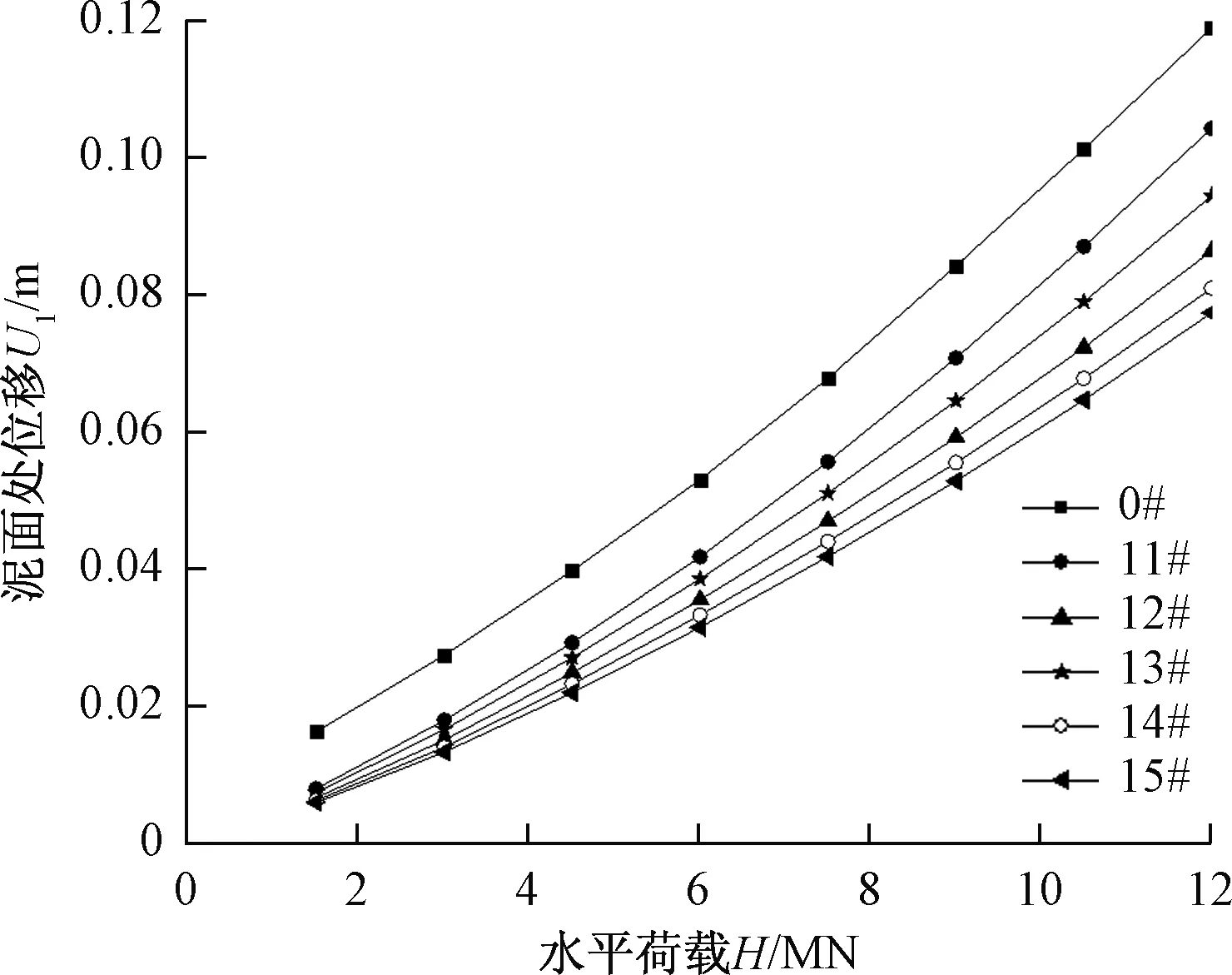

3.3 摩擦轮高度影响

建立摩擦力高度分别为0.5、1、1.5、2、2.5 m的5组有限元模型进行计算,在0~12 MN范围内分为8级荷载施加分级荷载。得到不同摩擦轮高度的复合桩基桩身侧向位移和桩身弯矩分别如图12、图13所示。由此得知,在水平荷载作用下,复合桩基础桩身侧向位移和桩身弯矩均小于传统单桩基础,且减小效果明显。同级荷载下,随着摩擦轮高度的增加,桩身水平位移逐渐减小。当摩擦轮高度为2.5 m时减少最多,为0.041 m,相较于传统单桩基础减少达到34.9%,效果显著;桩身弯矩同样随摩擦轮高度增加而减少,同样为2.5 m高摩擦轮的复合桩基模型减少最大,为37.8 MN,减少比例达到18.1%。复合桩基础桩底向上至1.5D处,桩身承受弯矩开始出现显著变化。

图12 不同摩擦轮高度的桩身泥面处侧向位移Fig.12 Lateral displacement at mud surface of pile body with different friction wheel heights

图13 不同摩擦轮厚度的桩身弯矩Fig.13 Bending moment of pile body with different friction wheel thicknesses

将数据进行无量纲化处理以分析桩身变形随摩擦轮高度变化的规律,得到结果如图14所示。从图14中可以看出,摩擦轮的有无对桩身变形的影响最大,且随着摩擦轮高度的增加,桩身侧向位移和桩身弯矩均逐渐减小。其原因为:摩擦轮高度的增加较大增加了摩擦轮与桩体的接触面积,摩擦轮可以提供给桩体更大的水平抗力,从而约束桩体变形,提高复合桩基础承载能力和安全稳定性能。

图14 桩体变形(位移、弯矩)与摩擦轮高度的关系Fig.14 Relationship between pile deformation (displacement, bending moment) and friction wheel height

4 结论

利用ABAQUS软件建立海上风机复合桩基础三维有限元模型,对比分析其相较于传统单桩基础的承载力优势,分析摩擦轮存在对桩体变形的约束作用,并改变摩擦轮参数,分析其不同参数对复合桩基础承载能力的影响,得到结论如下。

(1)相同受荷情况下,有摩擦轮存在的复合桩基础承载能力明显优于传统单桩基础。且随着所受荷载的增加,其效果愈加明显。当水平荷载为12 MN时,复合桩基础相较于传统单桩,桩身侧向位移减少26.31%,桩身最大弯矩减小10.68%,效果显著。摩擦轮的存在有效限制了桩体变形,提高了桩基承载能力和安全稳定性能。

(2)摩擦轮直径的改变对于复合桩承载能力影响较大。随着摩擦轮直径的增加,复合桩基础桩身位移和弯矩逐渐减小。摩擦轮直径的增大充分发挥了其对桩体变形的约束作用。且当摩擦轮直径小于2.4倍桩体外径时,减少趋势十分显著,大于2.4倍桩体外径后,其减少趋势逐渐平稳。

(3)摩擦轮厚度改变对于复合桩基础承载能力的影响较弱。随着摩擦轮厚度增加,复合桩基础桩身侧向位移与桩身弯矩逐渐减小,但其减小趋势较缓,摩擦轮厚度的增加对摩擦轮的约束效果的提升有限。

(4)摩擦轮高度改变对于复合桩基础水平承载能力影响较大,随摩擦轮高度的增加,复合桩基础桩身位移与弯矩均逐渐减小,当摩擦轮高度为2.5 m时,桩身位移与弯矩分别减小 34.9%和18.1%,摩擦轮充分发挥其对桩体变形的约束作用,效果显著。