基于MATLAB GUI的自动化生产线联合仿真监测及数据处理

2020-08-03姜开宇李玉山

张 扬,姜开宇,李玉山

大连理工大学(辽宁大连 116024)

1 引言

随着我国制造业的快速发展,越来越多的制造企业开始积极推进“智能制造”,逐渐向“智能工厂”转变,实现企业转型升级[1]。在智能工厂环境下,自动化装配生产线在企业制造过程中占据着越来越重要的位置,广泛应用于航空、航天、船舶、汽车、家电等行业。围绕企业生产高质量、高效率、以及智能化需求,生产线的安全性、可靠性就成为企业保持强力竞争力的关键,其中最重要的一环就是生产线设备机构的故障诊断排除,有效的故障风险把控可以避免生产线陷入瘫痪,所以针对生产线设备机构的运行状态监测以及定期维护是十分必要的[2]。相对于人工现场监测,计算机仿真监测技术是实现自动化生产线运行动态分析与监测的更直观有效的方法[3],本文以企业某厨卫产品自动化装配生产线为对象,利用计算机仿真监测技术,将现场数据采集与虚拟样机动态仿真相结合,搭建针对自动化生产线的联合仿真监测平台,实现线上设备机构运行动态的可视化,并结合数据处理技术分析设备故障信息,对潜在的异常情况作出预判。

为了降低工作人员劳动强度,提高工作效率,针对联合仿真监测及数据处理平台,利用Matlab GUI设计用户交互界面,旨在为用户提供一个简洁高效的仿真计算平台[4],通过该界面可以轻松实现联合仿真和数据处理,为生产线的高效运行提供支撑。

2 生产线仿真监测系统功能与架构

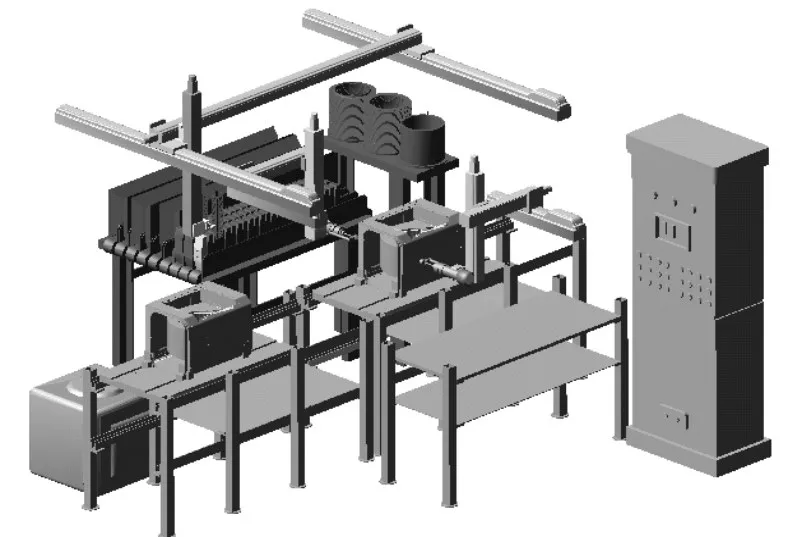

该厨卫产品自动化装配生产线上某个工位装配单元如图1所示,本工作单元主要任务是对产品从不同的方位进行挡圈、降噪板、集油槽3个零件的安装与固定。以安装降噪板为例,其上料机构采用直角坐标三轴机械手,由末端的气动手爪抓取工件,当托盘搭载产品传送至指定装配位置,由机械手从货架拾取降噪板转运并定位在产品壳体上,再利用上螺钉机构在降噪板处依次打4颗螺钉,然后收回机械手,托盘返回传输线,流向下一工序。

图1 挡圈、降噪板、集油槽装配工位模型

2.1 生产线仿真监测系统架构

针对该生产线所建立的仿真监测系统主要包括现场设备层、数据层、仿真监测层,如图2所示。

图2 生产线仿真监测系统架构

(1)现场设备层由生产线上的工作单元以及信号采集用的各类传感器等组成,主要针对各工作单元机械臂的位移、速度等设备运行状态信息进行采集并传输至现场数据资源库。

(2)数据层由数据库与工作空间两部分组成,数据库部分主要完成对现场设备层所采集数据的存储,并建立专门的设备机构运行状态数据库,便于后期数据查询以及异常状态数据的比对。工作空间部分用于保存整个平台所涉及的虚拟样机模型文件、仿真数据、结果文件等。

(3)仿真监测层由工作单元虚拟样机、控制系统模型以及现场计算机组成。分别用Adams建立虚拟样机模型,用MATLAB/Simulink模块建立控制系统模型,通过搭建数据层与虚拟样机之间的数据通道[5~7],实现样机模型对现场设备运行状态信息的可视化,便于工作人员对设备机构运行状态进行监测。当机构发生干涉、碰撞等异常状况时,工作人员通过分析运行数据来确定机构之间的定位误差以及相关零部件的变形损伤程度,判断故障发生原因,完成对设备的检修和零部件的更换。此外,通过与设备状态数据库中数据的比对,分析数据走势来预测可能发生的故障,保障生产线的有效运转。

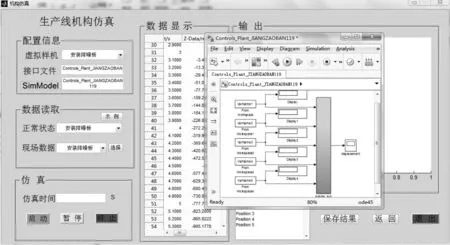

2.2 生产线仿真监测系统GUI集成

MATLAB作为一款商业数学软件,除了提供简单高效的编程语言,还为用户提供图形界面设计功能以及优秀的数据处理能力[4]。为了提高工作效率,在满足系统功能需求的基础上,利用MATLAB图形用户界面(GUI)将仿真监测系统集成于用户界面,主界面如图3所示,主要分为两大模块:生产线机构联合仿真和数据处理,前者主要实现生产线单元机构的联合仿真功能,后者主要实现现场采集数据以及仿真数据的分析处理。

图3 系统主界面

3 工作单元联合仿真监测系统搭建

3.1 Adams机械系统模型建立

首先以图1中安装降噪板工艺流程为例,在SolidWorks中建立机构模型,简化之后导入Adams,并定义各零部件的材料、质量、颜色等属性,以及各关节之间的约束、驱动和零部件之间的接触,该单元机构虚拟样机模型如图4所示。

图4 降噪板装配机构样机模型

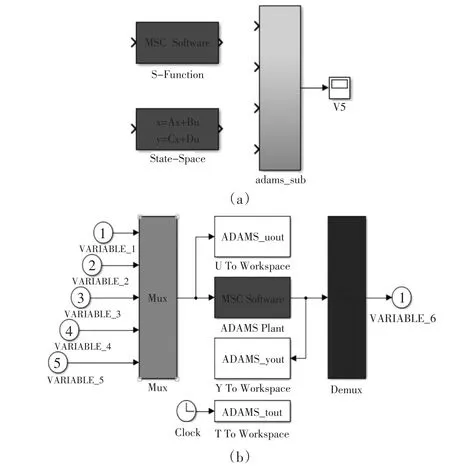

现场设备层通过机械臂上的传感器,以及气动手爪的极限检测功能,完成对各关节的位移信号采集并作为系统的输入。该虚拟样机共有3个机械臂关节:X、Y、Z轴,以及两个气动手爪关节,分别对应系统的5个输入状态变量,利用VARVAL函数将其分别关联到样机模型对应的驱动中,输出状态变量可以根据监测需要来进行定义。然后利用Adams/Control模块建立数据通道,并在MATLAB中运行adams_sys命令获取机械子系统模型,如图5所示,其中MSC Software模块主要用于Adams与Simulink模块的数据交换参数的设置[7~9]。

图5 联合仿真系统-机械子系统

3.2 MATLAB/Simulink控制系统模型建立

虚拟样机控制系统主要实现现场数据读取,并将其作为系统的输入,实现机构运行状态的还原过程,具体结构如图6所示。首先,MATLAB通过编程将数据库或者Excel表格中的指定数据读取至工作空间,并转换为时间戳加仿真数据的形式,然后利用From WorkSpace模块实现从工作空间读取数据至仿真控制系统,采用adams_sub模块将其作为虚拟样机的输入,从而实现该机构的联合仿真。

图6 联合仿真控制系统框图

3.3 联合仿真监测及数据处理功能GUI集成

3.3.1 联合仿真监测功能GUI集成

工作单元联合仿真监测系统用户界面,即系统二级界面,如图7所示,首先选择装配单元(例:安装降噪板),系统运行相应的接口文件并弹出Simulink控制系统框图,读取指定现场数据后点击“启动”按钮开始仿真监测,便可以通过Adams从不同方向观察机构运行状态,同时输出窗口可以即时显示系统输出量的变化情况,点击“保存结果”按钮可以对结果数据、图像进行保存。

图7 系统二级界面-生产线机构联合仿真

3.3.2 联合仿真数据处理GUI集成

数据处理用户界面如图8所示,该模块针对生产线装配过程中机构发生干涉、碰撞等情况,进行定位误差分析。首先选择监测机构并导入所需数据,与设备正常运转数据作对比并绘图,系统会提醒用户发生定位偏离的关节并在“偏离量”区域显示具体偏离值,即定位误差。点击“保存结果”按钮,生成质量结果文件,为工作人员提供参考依据。

图8 系统二级界面-生产线机构定位误差分析

4 工作单元联合仿真监测结果分析

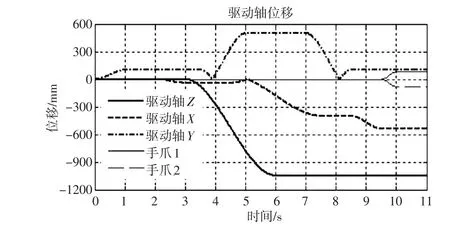

针对该厨卫产品自动化生产线已经建立联合仿真监测及数据处理平台,以安装降噪板过程为例,正常情况下,降噪板定位准确,与箱体稳定贴合,驱动轴的位移变化曲线如图9所示。

图9 驱动轴位移变化曲线

该曲线显示手爪1、手爪2在10s处纵坐标值不再变化,表明降噪板被顶紧至箱体内表面。为了验证贴合的可靠性,获取降噪板与箱体表面之间的接触力曲线,如图10所示,0~10s之间接触力为0N,表明降噪板在贴紧前未发生干涉,到达10s之后,降噪板与箱体左右内表面产生了45~60N的接触力,保证两者之间的紧靠贴合。

当机械臂定位出现偏差时,可能会出现机械臂、箱体、降噪板之间的干涉,从而导致机械臂精度降低,关键构件产生损伤变形。如图11所示,降噪板与箱体之间产生了比较大的作用力,可以获取如图12a所示的降噪板与箱体左侧内表面接触力曲线,整个过程接触力几乎为0,表明两者之间没有良好的贴合,使得上螺钉工作难以进行;如图12b所示,降噪板与箱体右侧内表面接触力高达2,500N,严重损害机械臂以及气动手爪的使用寿命,造成零件和箱体的变形损伤;在X轴方向上接触力为0N,在Y、Z轴方向上均产生了1,750N左右的力,由此可以初步判断机械手在Y轴和Z轴产生了一定的定位误差,导致机械手与左侧箱体表面的距离超出气动手爪行程,右侧则产生了较为严重的冲击。

图10 降噪板与箱体内表面接触力曲线

图11 降噪板与箱体内表面作用力

图12 降噪板与箱体内表面接触力曲线

为了获取机械手具体的定位误差,可以借助数据处理模块,如图13所示。首先分析机构选择“安装降噪板”,然后点击“读取数据”按钮,打开本地文件夹,将Excel中指定的现场采集数据导入系统。

图13 数据导入

在绘图模块,选择系统所有输入变量对应的机械臂和关节,即“ALL”选项,与设备正常运转情况下的数据进行对比并绘图,如图14所示。结果表明:机械臂在Z轴负方向偏离4.5mm,在Y轴的负方向偏离1.71mm,最终导致降噪板出现较为严重的定位误差,使机械手、零件以及箱体出现不同程度的损伤。

图14 数据处理结果

点击“保存结果”按钮,系统生成如图15所示的“质量结果文件”,将定位误差等信息汇总在指定文档中,工作人员依据该文档及时对机械臂进行调整并保证定位精度,同时更换损伤零件并保证足够的库存量,避免出现无零件可换的情况,从而保证自动化生产线的有效运转,提高故障诊断效率,保证生产质量。

图15 质量结果文件

5 结束语

根据目前越来越多的制造企业积极向智能制造转型升级的趋势,以及对于技术创新、提高生产效率和产品性能等需求,本文针对某厨卫产品自动化装配生产线机构运行状态监测、定位精度检测等问题,利用ADAMS与Matlab/Simulink搭建生产线单元机构的联合仿真监测平台,实现了虚拟样机对于现场机构运行状态数据的可视化。通过对机构运行状态的监测以及位移、受力等数据分析处理,确定了定位误差并进行故障诊断,为工作人员进行故障排除和预判提供了可靠依据,保证生产线的正常运行。基于Matlab GUI将联合仿真监测和数据处理两个模块集成于用户界面,在满足系统功能需求的同时,使操作更加简洁方便,提高仿真和数据处理效率,为企业智能制造升级提供有力的支撑。