车门开闭耐久焊点开裂的分析及对策研究

2020-08-03李访路小东胡冬青蒋明涛刘立群陈东

李访,路小东,胡冬青,蒋明涛,刘立群,陈东

(广州汽车集团股份有限公司汽车工程研究院,广东广州 511434)

0 引言

在汽车的使用过程中,车门作为乘客进出的唯一通道,使用非常频繁,其安全性和耐久性能极其关键。为模拟乘客上下车使用车门的工况,各个主机厂都制定了车门耐久的试验标准和性能目标。在新车型研发过程中,一方面,通过有限元法,进行CAE分析其耐久性能;另一方面,通过样车进行车门耐久试验,确保其耐久性能符合公司相关标准。

本文作者以某车型项目为基础,利用有限元法对车门开闭耐久试验进行了模拟,分析其耐久性能,并对结构进行了优化设计。针对车门在耐久试验中出现焊点开裂的问题,分析其焊点开裂的原因,并提出3种优化方案,最终选择一种最优方案,通过验证确认满足车门耐久性能目标。通过该问题的解决,总结了汽车车门结构设计和焊点布置的若干经验,建立和完善开闭耐久工况下焊点疲劳寿命的分析方法和标准,对后续项目车门研发具有非常重要的指导和借鉴意义。

1 问题描述

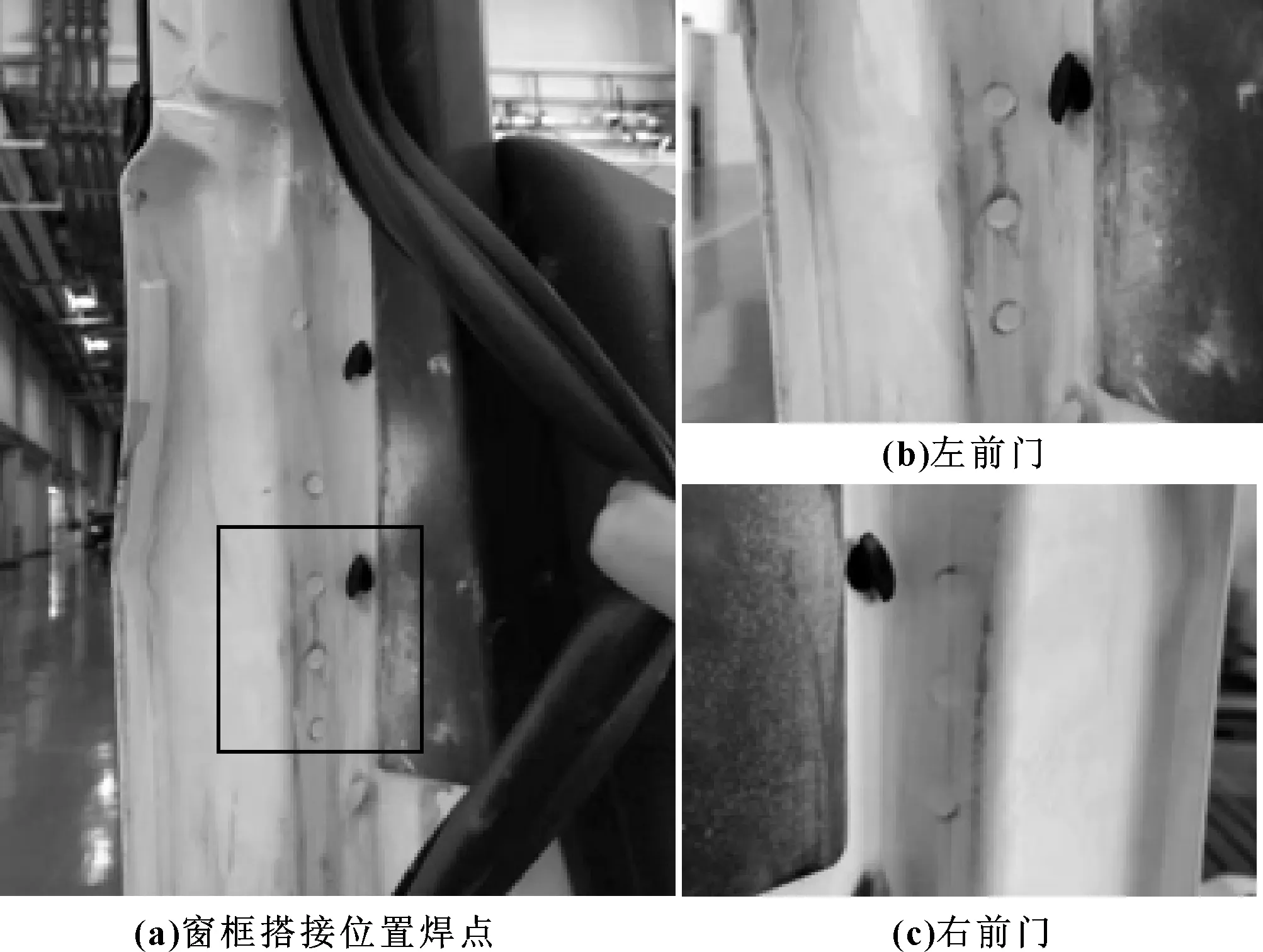

某车型车门耐久性能目标为N万次,而在试制阶段开闭耐久试验中,左前门试验0.7*N万次后,车门窗框与内板搭接处出现焊点开裂, 右前门试验0.9*N万次后,对称位置焊点也出现裂纹,试验车辆未达成设定的耐久性能目标。焊点开裂问题现状如图1所示。

图1 焊点开裂问题现状

2 原因分析

2.1 焊点方面

在试验前已进行车门钣金焊点检测,该处焊点外观正常,无虚焊、烧穿、咬边、扭曲、凹痕过深等不良现象,采用超声波设备检测,该处焊点焊核直径如表1所示,左、右前门焊点均满足公司相关标准。

表1 开裂焊点的焊核直径

2.2 试验工况

此次试验处于软模试制阶段,试验车辆基本满足该阶段试验要求,试验场地、设备,以及试验方法均正常无误,试验结果可靠有效。因此,初步分析焊点开裂的原因为:窗框与内板搭接局部连接强度不足,以及焊点应力集中导致耐久后开裂。

2.3 CAE分析

2.3.1 建立有限元模型

以车门及周边件为研究对象,搭建有限元模型,如图2所示。

图2 搭建有限元模型

该模型包括车身结构模型,车门钣金及其附件模型(附件如玻璃及升降器,密封条及内外水切,锁及锁环,缓冲块等),以及焊点模型。尤其是焊点模型,在NASTRAN软件中, 焊点可由多种不同的单元类型来模拟。由于涉及到焊点疲劳寿命的计算,采用FEMFAT焊点模型,用这些焊点单元传递的力和力矩来计算结构应力, 此应力为围绕焊点熔核和连接板的局部应力。再利用ncode分析软件,按照S-N疲劳寿命分析方法, 用这些结构应力预测焊点的疲劳寿命。在进行模拟仿真时,以车身为固定部分,车门为活动部分,车门在指定位置以某一初速度绕铰链轴旋转模拟关门工况,同时,还需根据试验标准模拟玻璃全闭/半开/全开等不同工况。

2.3.2 CAE分析结果

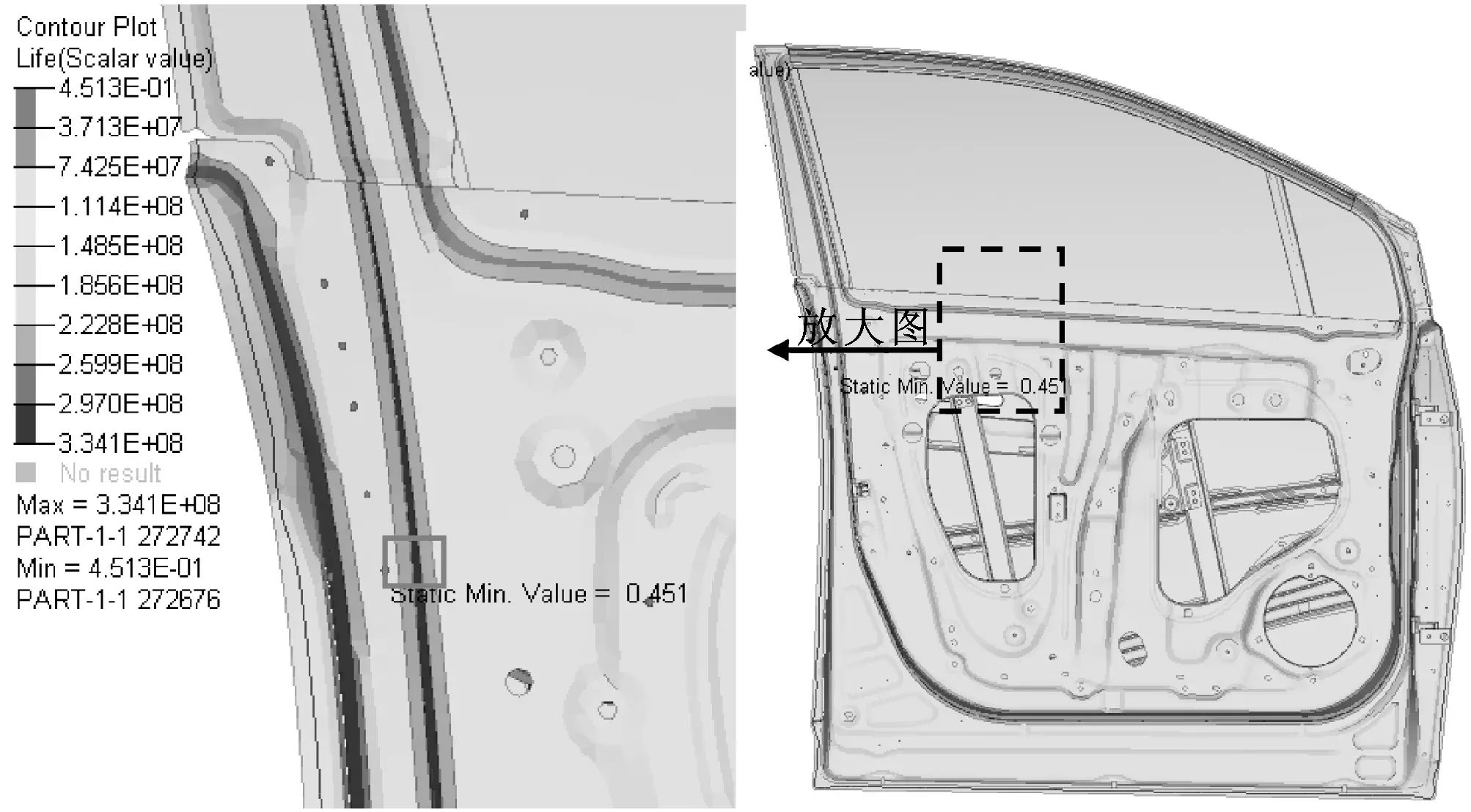

根据CAE分析模拟,在整个关门过程中,前门钣金该处焊点周圈内板最大应力为153.2 MPa,前门开闭耐久寿命最终结果如图3所示,该处焊点最小寿命为4.5万次,不满足N万次耐久要求。

图3 前门开闭耐久分析结果

根据上述分析过程,该处焊点质量和试验工况均满足试验要求,主要原因可能是以下两个方面:

(1)此区域焊点布置不合理,导致该处焊点周圈应力偏大,在耐久时疲劳失效;

(2)此区域结构强度偏弱,无法满足耐久试验性能要求,需进行结构优化。

3 制定对策

3.1 优化方案

根据上述原因解析,结合目前数据结构和模具进展(窗框内外板已开硬膜,车门内板和锁加强板均为软模),提出3个优化方案,如图4所示。

原方案:此处布置有两层焊点1个(⑤号为窗框内外板预焊焊点),三层焊点5个;

方案1:焊点优化,不改零件:③号改为两层焊点,⑤号改为三层焊点,使⑤号焊点分散⑥号焊点的局部应力,提高焊点疲劳寿命;

方案2:锁加强板优化,窗框内外板局部修模,同时调整焊点布置;

方案3:窗框结构优化,窗框内外板增加翻边和焊点,窗框内外板需重开模具。

图4 焊点开裂原方案及优化方案

3.2 CAE分析结果

根据优化方案,重新调整有限元模型,得出相应的分析结果如图5所示,对比分析如表2所示。

图5 各方案CAE分析结果

表2 各方案焊点寿命对比分析

3.3 确定方案

根据上述优化方案分析结果,结合当前数据结构以及模具进展,对比分析如表3所示。经综合评价,最终选定成本较低的方案2为对策方案,在下批次样车进行验证。

表3 各方案综合对比分析

4 方案验证

按照前述方案2进行样车试制和准备,并搭载第二轮车门开闭耐久试验,经过N次耐久试验后,车门钣金及焊点均无开裂现象,耐久性能满足公司标准,方案2验证可行,耐久后现状如图6所示。

图6 方案2耐久试验后现状

5 结论

针对车门窗框焊点开裂的问题,提出了3种优化方案,通过对比3种优化方案和分析结果,可以得出如下结论:

(1)在结构不做变更的前提下,焊点局部区域追加焊点,增加连接强度,分散焊点应力,可以有效降低该区域焊点应力和提高焊点疲劳寿命;

(2)在局部结构强度偏弱的情况下,有时仅仅增加焊点并不能完全解决问题,需要提升局部结构强度,同时优化焊点布置,才能有效降低该区域焊点应力和提高焊点疲劳寿命;

(3)通过分析对比,方案3疲劳寿命明显优于方案2。当车门关闭时窗框会发生振动,而窗框搭接处的焊点受力主要为垂直于玻璃的方向,此时焊点受焊接面切向剪切力比受法向力更有利于焊点的疲劳寿命。

综上所述,在设计过程中,零件和焊点的耐久性能是可以通过合理的结构设计以及焊点布置来保障的,前期根据开闭耐久工况下焊点疲劳寿命的有限元分析方法进行CAE分析,可以尽早预判,很好地避免后期试验出现问题,真正做到节能增效。通过该问题的解决,总结了汽车车门结构设计和焊点布置的若干经验,建立和完善开闭耐久工况下焊点疲劳寿命的分析方法和标准,对后续项目车门研发具有非常重要的指导和借鉴意义。