基于3D扫描的翼子板油漆烘烤变形分析方法

2020-08-03周翰曹倩彭杨张磊吴炤骏罗帅

周翰,曹倩,彭杨,张磊,吴炤骏,罗帅

(上汽通用汽车整车制造及新项目部尺寸工程科,上海 201201)

0 引言

随着汽车行业的不断发展,客户对于车辆精致体验的要求也不断提升。翼子板是汽车重要外观件,其与前盖、大灯、前保及前门的间隙(Gap)面差(Flush)匹配直接关联感知质量[1],是影响精细感知的关键因素,也是汽车制造中的难题[2]。本文作者通过分析翼子板油漆烘烤变形传统分析方法的不足,研究一种在实车上进行扫描分析翼子板油漆烘烤变形的方法,保证精度的同时能够提高工作效率。

1 传统油漆烘烤变形分析方法

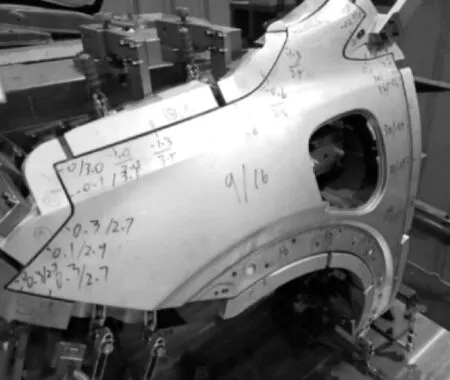

传统分析油漆烘烤变形的方法(图1),是将油漆前后翼子板从实车上拆下后放到检具上进行检测分析。

图1 传统烘烤变形分析方法

其存在的不足如下:(1)翼子板较薄刚性较差[3],而且翼子板的安装定位体系相对复杂,如果多次拆装,容易带入人工误差。(2)多次拆装,需要往返车身、油漆车间,容易造成磕碰变形,且效率较低。(3)检具上采用模拟块+塞尺测量的方式,精度相对较低,且前后两次测量点容易不一致,放大误差。

2 基于3D扫描的烘烤变形分析方法

随着非接触测量设备的普及[4],某公司逐步采用扫描的方式来分析门盖的油漆烘烤变形,扫描精度能够提高到0.2 mm内。而且采用色差图的形式全面直观显示变形量,从而更精准指导零件整改。然而如何减少拆装过程中带入的误差,以及如何提高分析效率,仍然是工作中的痛点。

经过研究测试,制定了一套在实车上进行扫描分析翼子板油漆烘烤变形的方法,具体如下:

(1)选择一辆调整完毕的车辆,并下载对应的白车身CMM测量数据。

(2)在翼子板周围刚性区域选择3个孔特征,并在相应的孔上面放置磁性球(放置磁性球的目的是通过球与面相交来拟合圆,从而提高孔的扫描精度)。孔和面特征需对应有CMM测点,以便扫描后拟合到车身坐标系下进行分析。如果仅分析烘烤变形,不分析车身坐标系下的尺寸偏差,可以选择3个孔或者2孔一面进行最佳拟合[5]。

(3)对翼子板以及3个孔区域进行扫描,以3个孔的CMM测量值作为名义值,将扫描数据对齐到车身坐标系下,生成色差图,并导出STL格式文件。

(4)等待油漆结束,选择油漆前的3个孔放置磁性球。再次扫描翼子板以及3个孔区域,以3个孔的CMM测量值作为名义值,将扫描数据对齐到车身坐标系下,生成色差图,并导出STL格式文件。

(5)对比油漆前后stl数据,生成色差图,直观显示油漆烘烤前后变化量。

3 改进后的扫描分析方法应用

为了验证新方法的实用性和有效性,某公司汽车在多款新车型上进行了验证。以下选取了一款车型的典型案例进行分析,该案例为油漆烘烤后翼子板与前门平整度变差2 mm,拆解油漆前后翼子板与前门到Cubing上进行分析,变化量不大,与实际无法对应,因此采用实车扫描的方式进行分析。整个操作过程和中间结果如下所示:

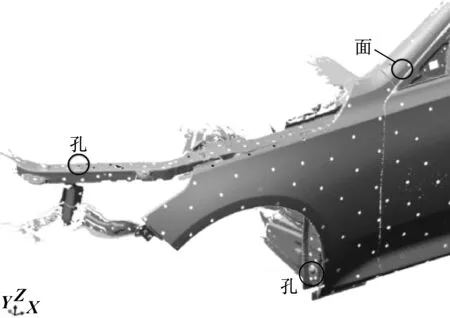

(1)扫描获取油漆烘烤前点云数据

如图2所示,选定白车身上刚性区域的两孔一面作为后续点云对齐的公共媒介。在车身装配、调整完成并准备送往油漆前,对翼子板区域及选定的两孔一面进行扫描,输出STL格式三角化数据。

图2 油漆烘烤前扫描结果

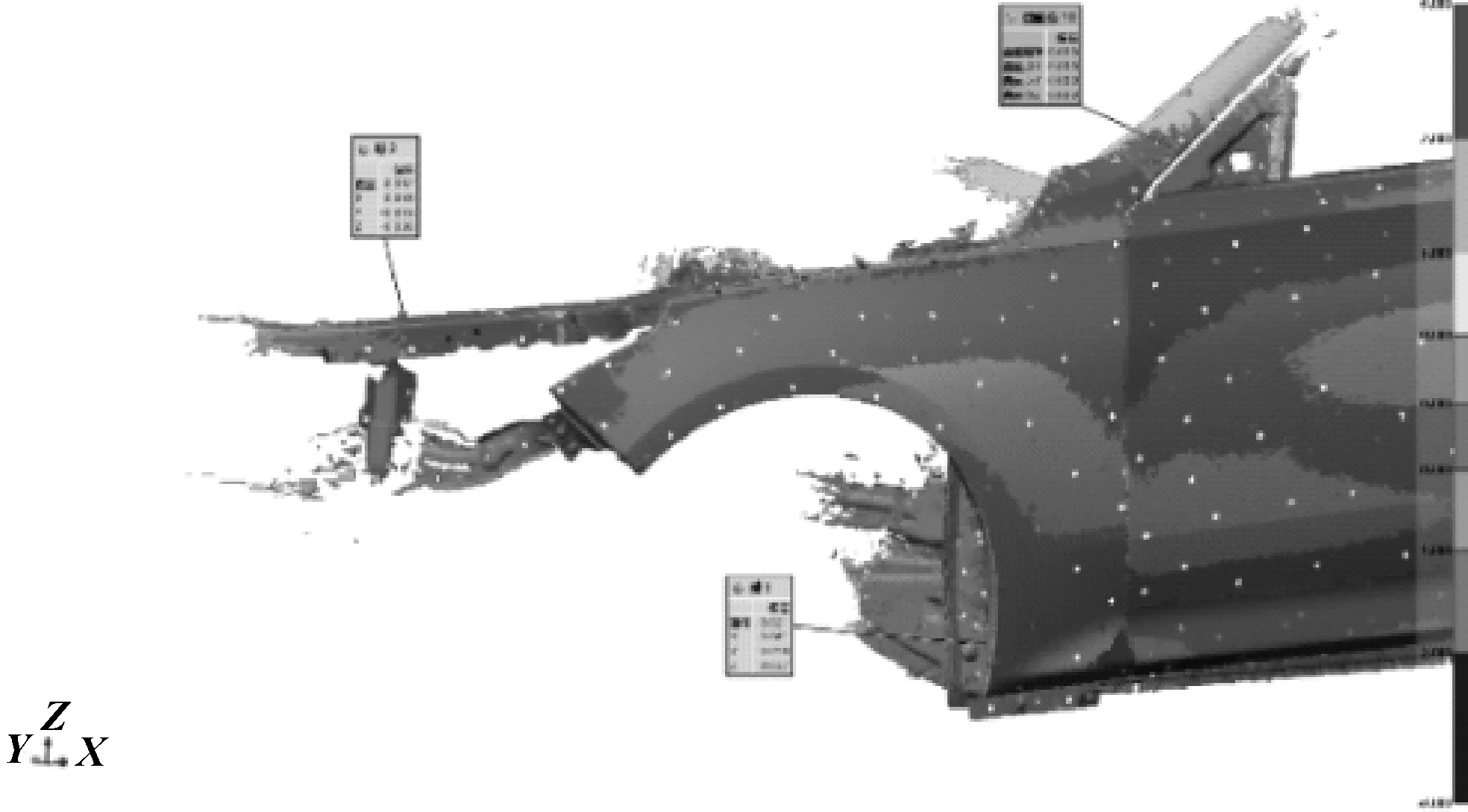

(2)扫描获取油漆烘烤后点云数据

如图3所示,在油漆烘烤完成后,对翼子板区域及两孔一面再次扫描,输出STL格式三角化数据。

图3 油漆烘烤后扫描结果

(3)油漆前后点云对齐

如图4所示,以两孔、一面为公共特征进行最佳拟合。对于控制方向,孔选X、Y、Z,面选T值,并生成色差图[6]。

图4 点云数据对齐

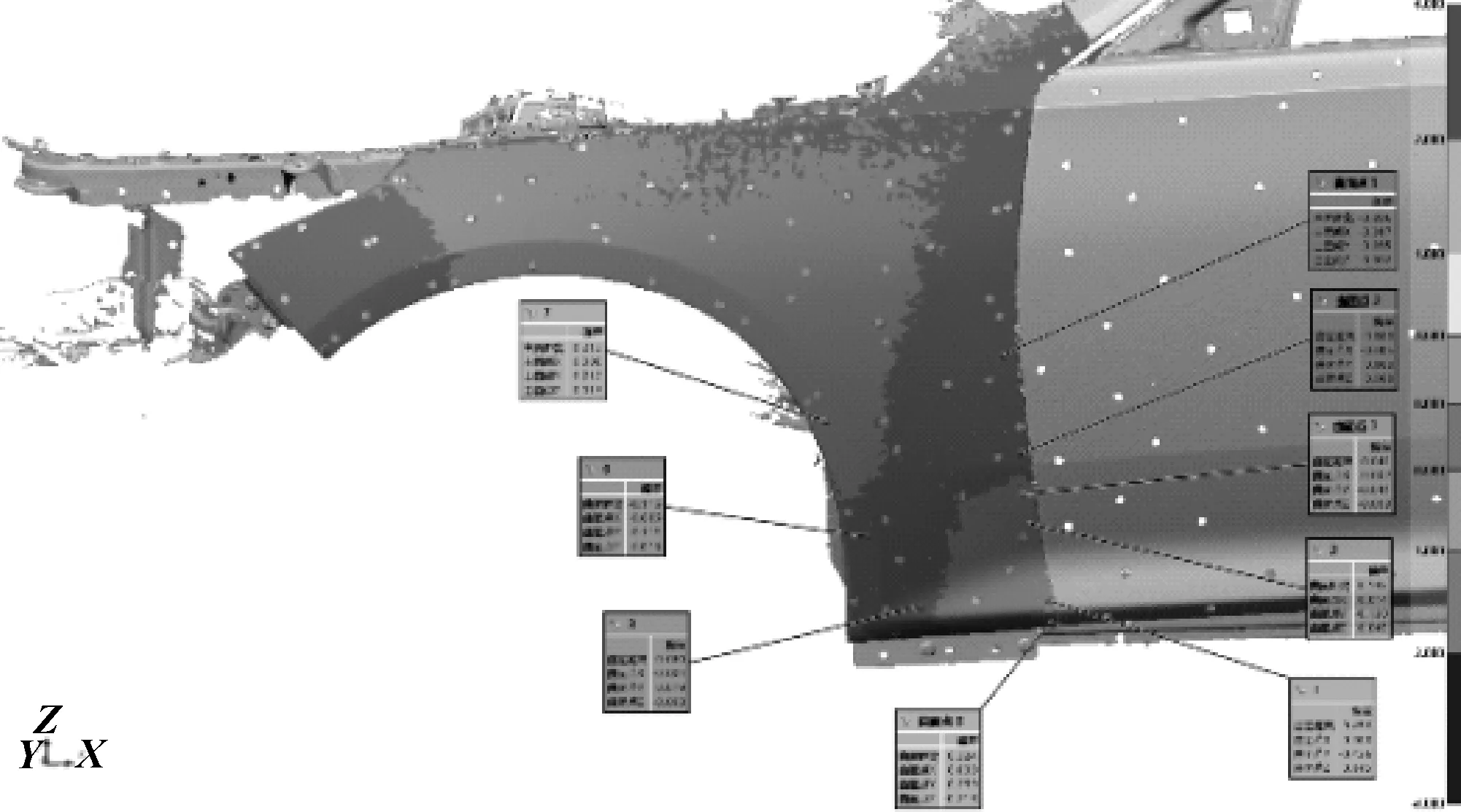

(4)油漆烘烤变形分析

如图5所示,根据测点显示翼子板下部与前门匹配处发生了变形,最大向外变形2.25 mm,导致与前面Flush配合超差。

图5 油漆烘烤变形量

(5)变形原因分析

如图6所示,查看翼子板下端定位处发现车身铰链柱外板并没有变形,而是翼子板安装支架发生了变形,数值为1.1~3.2 mm。

图6 变形原因分析

进一步分析翼子板本身型面的变形量(图7),可以看出变形量较小,后部的0.3~0.45 mm的变形量也是因为支架后端相比前端变形量大导致的局部变形。

图7 翼子板自身型面变形分析

(6)指导问题解决

根据数据分析结果,查找到油漆烘烤变形过程中存在与翼子板接触的地方,并优化解决了该问题。

4 结束语

针对翼子板油漆烘烤变形传统分析方法的不足,提出了一种基于3D扫描的更高效、更高精度的改进方法,通过色差图的报告形式更直观、全面地展现变形量,并指导问题的整改。

由于翼子板相对车身是固定连接,该方法能够准确分析其烘烤变形量。但该方法若延伸到四门、前后盖需要进一步定义定位方式,确保油漆前后定位点处于同一位置,且定位点应尽可能趋近零件内板定位基准,后续会进一步展开研究。