某纯电动汽车后背门的抗凹分析和试验研究

2020-08-03陈健董华东

陈健,董华东

(奇瑞新能源汽车股份有限公司,安徽芜湖 241000)

0 引言

随着我国经济近年来的飞速发展,人们在物质生活上得到一定保障的同时,对于车辆的驾驶性能需求也不断提高,包括驾驶稳定性、安全性及舒适的驾驶感受等。后背门是汽车上重要的一个闭合件,其结构复杂、曲面较多,同时后背门也是车门分成系统中尺寸最大的,其结构设计的合理性对汽车性能影响至关重要[1-3]。所以文中根据汽车零件的设计要求需要分析研究其结构稳定性能,后背门不仅保证乘车员隔音隔热,还能保证其驾驶的舒适性与安全性[4-5]。

背门的抗凹性能分析是汽车开发过程中一项重要的验证步骤。本文作者利用ABAQUS有限元分析软件对某款纯电动汽车的后背门作为研究对象,建立后背门抗凹有限元分析模型,对后背门的抗凹性能进行分析,同时也在后期进行了现场抗凹试验验证,并进行抗凹的试验对标,保证其仿真结果的可靠性和有效性。

1 汽车后背门抗凹分析

1.1 建立模型

根据车身部门提供的后背门数据模型,利用Hypermesh前处理工具对后背门数据模型进行有限元网格划分,前处理后的网格模型如图1所示,该模型包括后背门内外板、铰链和锁扣,后背门有限元模型总成采用S3R、S4R单元,铰链采用B31单元,网格基本尺寸为5 mm,模型总质量13.12 kg。网格尺寸根据车门通用建模规范取5 mm左右。

图1 后背门CAE模型

1.2 材料参数

后背门CAE分析模型的材料由PP+EPDM-T30、PP-LGF40及玻璃组成,具体参数见表1[6]。

表1 后背门材料参数

1.3 分析工况

根据公司的汽车后背门分析规范得出其分析工况如图2所示,铰链安装孔及锁扣中心处约束123456,缓冲块处约束3。

图2 抗凹分析加载工况

采用直径为80 mm的橡胶压头,每个考察点作为一个独立工况进行抗凹分析,在压头加载点处施加200 N压力。

1.4 计算结果与分析

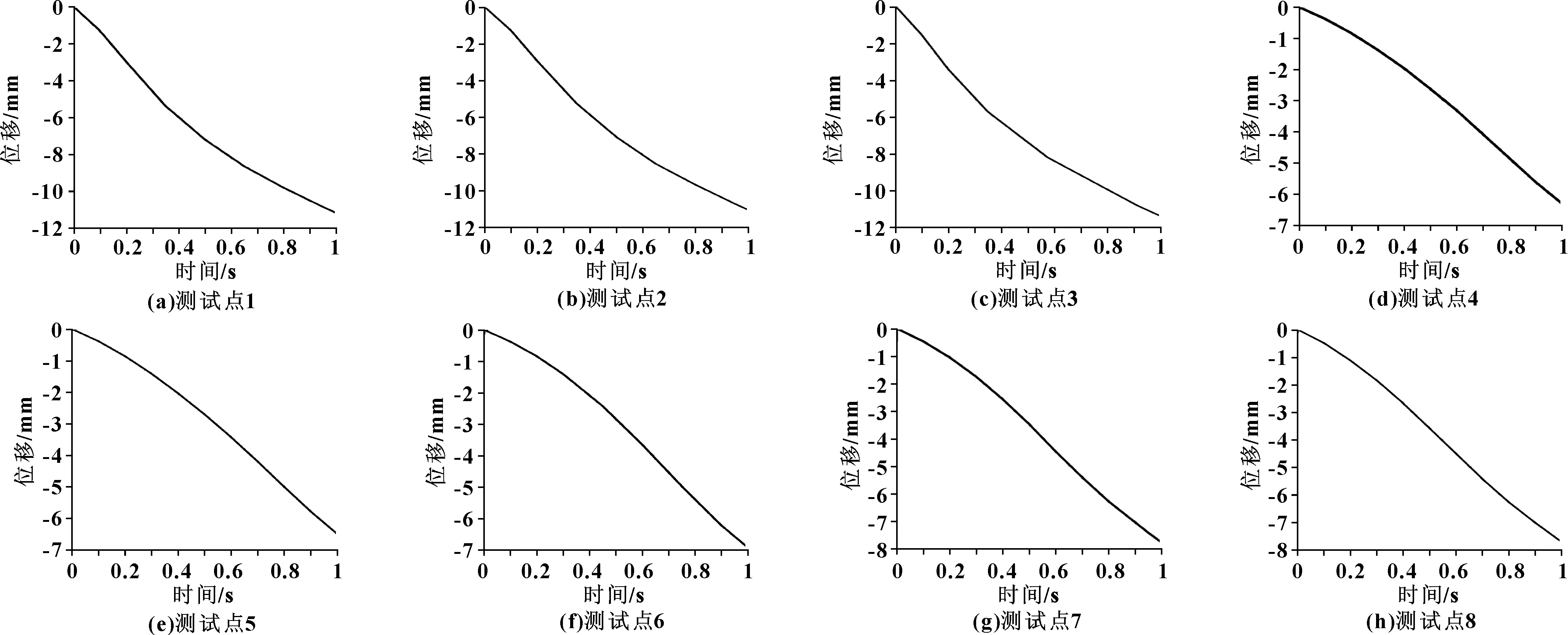

文中的抗凹分析选取了后背门的8个关键薄弱点作为主要分析对象,如图3所示。通过ABAQUS分析软件计算得出最终的分析结果,而后在Hyperview软件中进行结果后处理得到最终的关键点的位移云图和压头的载荷位移曲线,其分析结果如图4和图5所示。

图3 后背门抗凹测试

图4 关键点位移云图

图5 关键点压头载荷位移曲线

根据公司的后背门抗凹分析规范,规定目标值为10 mm。从唯一云图可以看出在后背门关键点5、6、7、8的最大位移小于目标值,而关键点1、2、3、4的最大位移略微大于目标值。由于文中分析的后背门主要材料为塑料件,所以残余变形量基本为0,不作为评价抗凹性能要求的标准。

2 抗凹试验结果分析与对比

文中抗凹试验过程只用到后背门,试验工况与仿真工况基本相同,约束方式也与仿真过程中约束相同,采用压头仍然为80 mm橡胶压头,如图6所示。测量外板的关键点的最大位移,力的加载方向垂直于外板表面。

图6 橡胶压头

表2为最大变形量试验与仿真对比分析。

表2 最大变形量试验与仿真对比分析

根据抗凹试验得出数据整理后与仿真数据进行对比分析,可以看出试验值基本符合抗凹变形量目标值要求。前4个点的试验值要比仿真值整体小,可能是因为材料参数导致,往往试验模型的材料弹性模量和密度较低,同时试验加载方向由试验员肉眼和经验观察所得,也可能导致一定的误差,另外试验仪器存在一些测量误差也会使试验数据与仿真数据产生一定的差异。通过对比分析试验值和仿真值,得出误差在20%以内,抗凹CAE分析模型可靠有效。

3 结论

(1)根据原后背门抗凹CAE模型仿真分析后得到结果基本符合预期目标值。

(2)根据试验和CAE的分析对比可知,试验值基本符合目标值,同时误差值基本在20%以内,验证了抗凹CAE模型的可靠性。

(3)仿真分析模型与抗凹试验结果有较高的吻合度,使得在后续的开发中对抗凹仿真分析结果有足够的可信度。