一种新型小转弯半径TBM推进系统设计与分析

2020-08-01姜礼杰文勇亮贾连辉陈宝宗

姜礼杰,文勇亮,贾连辉,陈宝宗,贺 飞

(中铁工程装备集团有限公司,河南 郑州 450016)

0 引言

全断面硬岩掘进机(tunnel boring machine,简称TBM)已经成为国内隧道建设的最主要设备之一,具有高集成化、高自动化及高地质适应性的特点,广泛应用于山岭隧道的开挖。由于地面建筑、地下暗河、地质条件等诸多因素的影响及隧道建设如矿山开发、引水隧道等领域开发的个性化、多样性,不仅要求TBM具有一定的转弯功能,也对转弯半径提出了更高的要求,最小转弯半径已成为考量TBM的主要性能指标之一。目前,国内外主流TBM的转弯半径集中于200~800 m[1],例如:深圳地铁6号线2期工程中TBM转弯半径为260 m[2];江南线山岭段线路的“钱南号”TBM转弯半径为400 m[3]。现有的TBM推进系统结构,例如:开敞式TBM(按推进系统可分为凯式和主梁式)需要依靠后支撑或撑靴进行主动调向[4],调向机构与主机跨距长,严重限制了更小转弯半径TBM的开发。因此,亟需设计一种能够满足TBM小半径转弯的新型推进系统。

并联机构具有刚度大、负载能力强和灵活度高等特点,是设计小转弯半径TBM推进系统的理想构型,因此,国内外相关领域研究者进行了一些研究。王双华等[5]建立了一种基于冗余6自由度并联机构的推进系统模型,并建立了其精确控制方法。徐尤南等[6]分析得出了V型推进系统比Ⅱ型推进系统具有更好顺应性的结论。李业等[7]对新型TBM推进机构力传递性能进行了分析,得出了V型推进系统相比Ⅱ型推进系统具有更好的力传递效率的结论。但目前V型并联推进系统在TBM上应用的相关研究均侧重于V型构型的固有特性方面,没有建立全尺模型,且无实际载荷特性下的TBM转弯状态分析,对驱动器设计和选型缺乏指导方法。

本文针对山东文登抽水蓄能电站工程项目30 m转弯半径的工程需求,设计并开发1台搭载新型并联V型推进系统的TBM;建立开挖直径为3 530 mm的1∶1推进系统仿真模型,以刀盘系统实际设计负载为约束,利用Adams计算分析软件对其进行运动学性能分析,模拟计算TBM新型推进系统的转弯过程,分析各个推进油缸的运行工况。

1 推进系统结构设计

1.1 常规推进系统构型

开挖直径为3.5 m的TBM分别采用凯式推进系统和主梁式推进系统,2种推进系统的结构布置如图1所示。由图1可以看出,两者的刚性结构件(主梁/内外凯)长度均在10 m左右。图2示出相同直径的TBM在R30 m隧道中的转弯情况。由图2可以看出,当隧道转弯半径过小时可能导致主梁或内外凯与洞壁距离过近甚至干涉,同时由于主梁或外凯末端相对隧道轴线偏心距离过大,使后配套拖车与主梁呈现较大夹角,对管路布置和皮带机渣土转运均造成不利影响。此时,TBM主机的刚性结构段长度成为制约最小转弯半径的主要因素。

(a) 凯式推进系统

(b) 主梁式推进系统图1 2种推进系统的结构布置示意图(单位:m)Fig.1 Schematic diagrams of structure arrangement of two propulsion systems (unit:m)

图2 相同直径的TBM在R30m隧道中的转弯情况Fig.2 Schematic diagram of TBM turning with same diameter in R30 m tunnel

1.2 新型推进系统构型

并联机构具有刚度大、运动精度高、惯性小、载荷分布均匀、机构对称以及各向同性等特点,设计制造和控制成本相对较低,适于TBM大推力、大转矩推进系统的使用工况,是其推进系统的理想构型。对比经典的Stewart并联机构,依据文献[7-8]提出的6自由度并联机构相关设计准则,建立了TBM新型推进系统模型(如图3所示),主要包括刀盘、盾体、球铰、油缸、支撑盾和撑靴等。从图3(a)中可以看出,新型推进系统的刚性结构只有护盾,且长度小于5 m,有效避免了轴线偏移量过大的问题,可实现隧道超小半径转弯。

(a) V型推进系统(单位:m)

(b) 推进系统结构图1—刀盘;2—盾体;3—球铰;4—油缸;5—球铰;6—支撑盾;7—撑靴。图3 TBM新型推进系统模型Fig.3 New propulsion system of TBM

在图3中,刀盘用于布置刀具直接接触岩石,可持续进行整周回转达到破岩的目的;盾体内部装有主轴承、电机、减速机等器件,同时起到支撑洞壁的作用;刀盘通过螺栓连接在盾体内的主轴承上,共同组成破岩系统;支撑盾用来布置油缸铰接和撑靴,同时还起到连接后配套拖车的作用;撑靴具备伸缩功能,在掘进时伸出,并撑紧洞壁,使支撑盾固定。支撑盾与护盾之间由6根带行程传感器的液压油缸通过两端的球铰连接。通过改变6根油缸的行程或推速改变盾体及刀盘的姿态并提供破岩推力。新型推进系统相关结构参数如表1所示。

表1 新型推进系统相关结构参数Table 1 Main parameters of new propulsion system

1.3 新型推进系统转弯过程分析

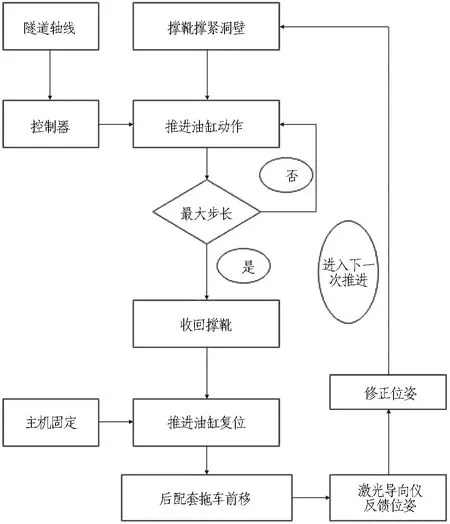

新型推进系统的掘进流程如图4所示。在掘进时,撑靴撑紧洞壁使支撑盾固定,根据隧道设计轴线计算出护盾姿态,并通过对推进系统求反解得出1个掘进周期内各油缸的伸长量。通过控制器控制油缸动作实现破岩掘进,在达到最大步进距离后,油缸不再提供推力,护盾受到岩石的挤压作用静止,此时收回撑靴。然后,使各油缸复位,护盾一端因受到与洞壁的摩擦力成为固定端,支撑盾及后配套在油缸回收力的作用下向前步进,根据掘进的激光导向系统对支撑盾和刀盘位姿进行检测和修正,完成1个周期的掘进。

图4 新型推进系统的掘进流程Fig.4 Flowchart of driving

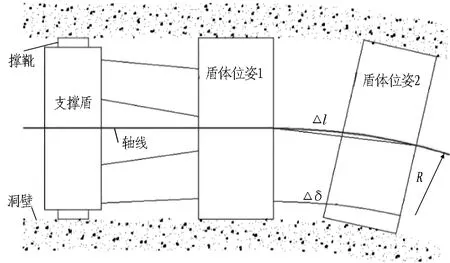

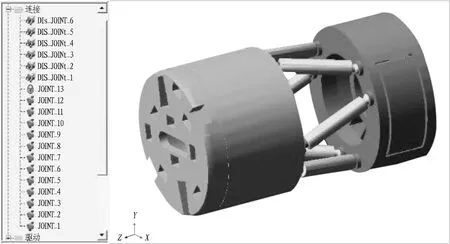

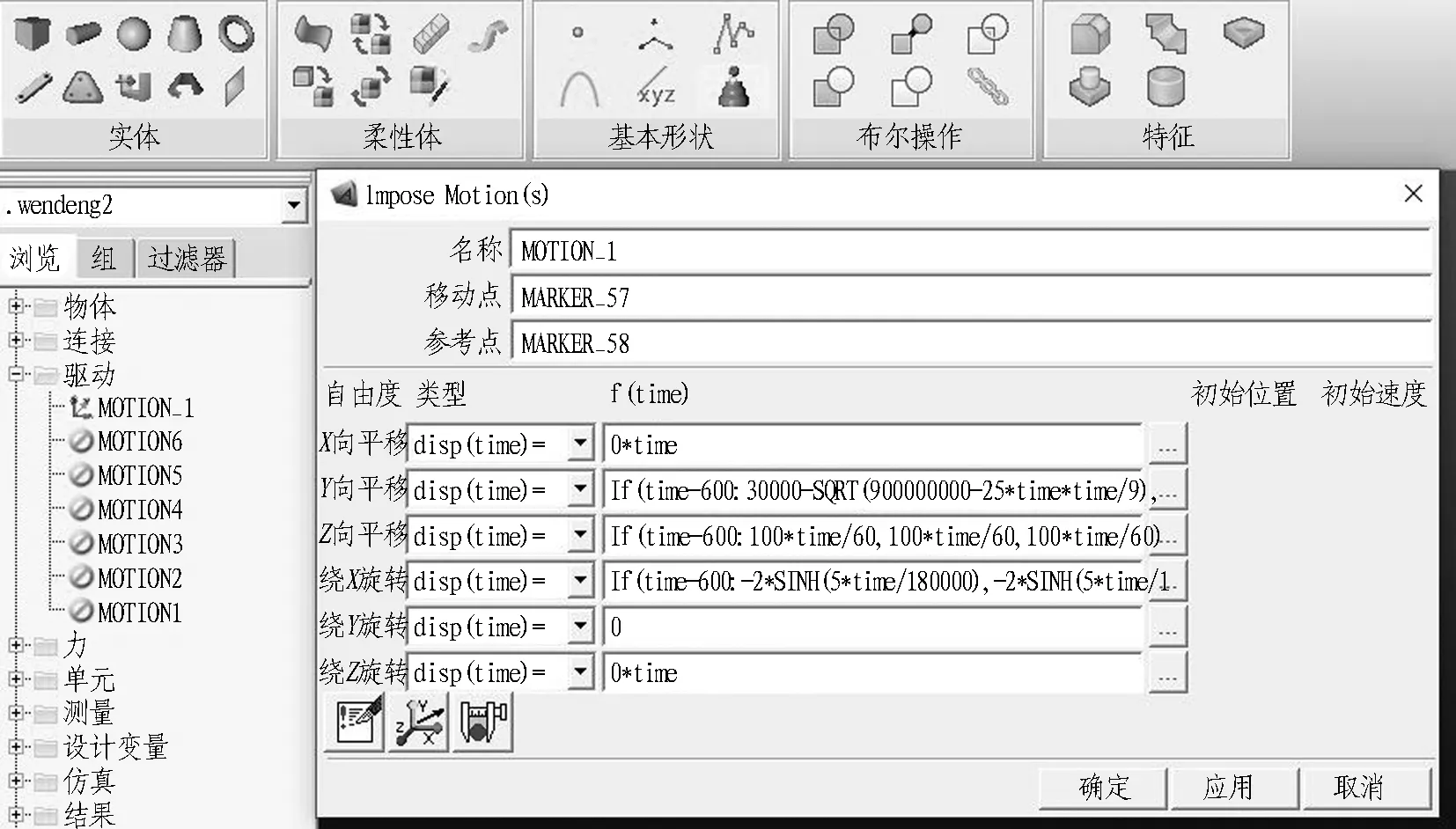

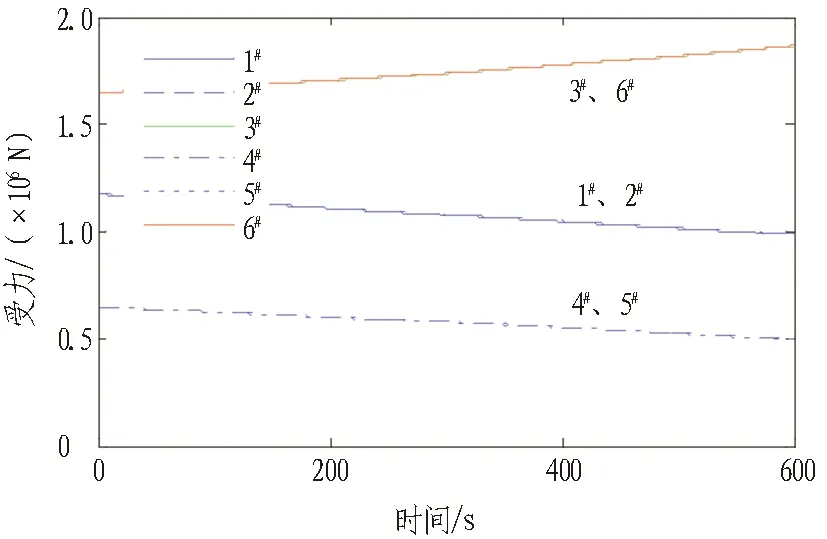

在TBM掘进过程中遇到转弯时,盾体和刀盘相对支撑盾的位置和姿态同时发生改变,推进系统转弯如图5所示。假设隧道转弯半径为R,在1次步进中主机移动距离为Δl(Δl< 图5 推进系统转弯示意图Fig.5 Schematic diagram of propulsion system turning (1) 由式(1)可以看出,转弯半径只与盾体位姿直接相关。与文献[4]中凯式和主梁式TBM 的转弯半径计算方法相比,新型推进系统转弯半径不受撑靴及后支撑相对主机位置的影响。因此,可以将撑靴前移,布置于支撑盾处,减小撑靴和刀盘的距离。 在掘进过程中撑靴撑紧洞壁,依靠摩擦力保持后配套系统稳定,并为刀盘提供反转矩及反推力。油缸一端铰接布置于撑靴结构上,沿铰接所在节圆平面和隧道设计轴线或其切线方向建立固定坐标系O-xyz,铰接点表示为Ai(i=1,2,…,6)。在主机处建立动坐标系p-uvw,坐标系上与Ai相应的铰接点表示为Bi(i=1,2,…,6),主机位姿表示为P(x,y,z,θ,γ,φ),(x,y,z)表示主机的位置坐标,(θ,γ,φ)表示动坐标系中坐标轴分别绕定坐标系中z、y、x轴的转角,即主机的横滚角、偏移角和俯仰角。推进系统结构如图6所示。 自由度 σ=6m-∑ki。 (2) 式中:m为活动构件数;ki为第i个运动副限制自由度数。 1#—6#表示油缸编号。图6 推进系统结构Fig.6 Structure diagram of propulsion system 则σ=6×13-(6×3+6×5+6×3)=12。因为主机部分为刚体,油缸两端球铰具有1个方向的冗余自由度,总数为6,故主机部分共有6个有效自由度。 动静坐标系之间的转换矩阵可以表示为 (3) 在实际工作过程中,掘进机的转弯动作一般只有上下坡和左右转弯,不允许主机发生横滚,因此,可以简化认为θ为0°,此时 (4) 则各驱动油缸的位置向量可以表示为 Li=RBi-Ai+p。 (5) 式中:i=1,2,…,6;p为动坐标原点在静坐标系中的位置向量。 则主机任意位姿下各油缸长度分别表示为 (6) 采用V型并联油缸作推进系统时,掘进机转弯实际是通过不同位置处油缸的行程差实现的,同时油缸需要为刀盘提供足够的推力,且要具备抵抗刀盘反转距的能力。因此,油缸行程与最大出力可作为主要设计参数。通过Adams软件中的运动学和动力学分析模块,可以方便地求出TBM在已知隧道路径下的油缸实时长度和受力情况[9-11],通过建立尺寸1∶1的模型,添加刀盘设计推力、转速和路径等边界参数,对新型推进系统进行仿真分析,为实际设计提供参考依据。模型包含撑靴部分(即下平台)和主机部分(即上平台),主机部分包含刀盘,刀盘与主机之间有旋转副相连,油缸两端采用球副,中间采用移动副。 将图3所示的三维模型导入Adams计算软件中,添加的约束和运动副如图7所示。由于掘进机实际掘进过程中只做俯仰和偏摆2个转弯动作,且结构呈对称性,因此只举例模拟掘进机左转和俯转掘进状态仿真过程。当掘进机存在其他转弯动作时可按照同样的方法进行模拟,以获得相应的设计参数。 图7 基于Adams分析软件的仿真模型Fig.7 Simulation model based on Adams analysis software 假设地质条件良好,设备匀速推进,结合式(3)和图6可得到盾体位姿方程: (7) (8) 式(7)—(8)中:R为隧道转弯半径,mm;v为推进速度,mm/s;t为掘进时间,s;ω为刀盘转速,r/min;F为贯入度,mm/r。 由于隧道开挖后需要进行支护、注浆等作业,为了保证围岩的稳定性,规定TBM单次掘进行程为1 m,即z=1 m,贯入度F=10 mm/r,刀盘转速w=10 r/min。当隧道转弯半径R=30 m时,由式(7)—(8)可得耗时为600 s,单次最大转弯角度为1.9°。此时对模型添加运动轨迹驱动方程,模型位姿方程如图8所示,其中,左转时转角方程为绕y轴旋转,俯转时为绕x轴旋转。 图8 模型位姿方程Fig.8 Position and attitude equation of model 进行运动学分析求反解后得到各油缸伸长量,结果如图9所示。从图9中可以看出,在偏摆和俯仰2种转弯状态时,油缸最大伸长量为1 003 mm,最小伸长量为910.7 mm,不同位置处的油缸最大伸长量略有差异,仿真结果可以指导油缸安装距和伸长量的设计。 (a) 偏摆状态 (b) 俯仰状态图9 油缸伸长量Fig.9 Working stroke of oil cylinder 推进力是TBM推进系统的最主要掘进参数之一,直接影响破岩效率以及设备防卡机和脱困能力。因此,对推进系统的各油缸在掘进过程中的受力情况进行仿真分析是极其必要的,特别是在转弯情况下,由于油缸的伸长和主机的偏转使推进系统刚度和受力状态发生改变。仿真结果可以对推进系统油缸的合理选型和布置具有重要意义。 模型刀盘共装17英寸(43.18 cm)滚刀26把,破岩推力为6 500 kN,刀盘额定转矩为1 000 kN·m,主机质量(包含盾体、刀盘、驱动、主轴承等配件)约为50 t,同时考虑油缸自重。进行动力学分析时,将反解得到的油缸行程数据作为驱动数据施加到6个对应的移动副上,驱动主机运动,通过测量模块测出各油缸的受力曲线。假设掘进过程中推力始终沿着刀盘轴线方向,转矩保持额定转矩不变,通过分析得到2种转弯情况下的油缸受力分布,结果如图10所示和表2所示。从图10和表2中可以看出:1)在左转时,3#和6#油缸受力最大,分别为1.921×106N和1.728×106N;2)在俯转时,3#和6#油缸受力最大,分别为1.864×106N和1.865×106N。在转弯过程中,3#、6#油缸受力均呈现逐步增大的趋势,4#、5#油缸受力最小,在转弯过程中呈现减小趋势。 (a) 左转 (b) 俯转图10 油缸受力分布Fig.10 Force distribution of oil cylinder 表2 600s时各油缸受力值Table 2 Force value of each cylinder ×106 N 采用该设计方法和思路设计了全球最小转弯半径TBM“文登号”(R=30 m),并将其应用于山东文登抽水蓄能电站工程,目前已经顺利完成了2次转弯。设备开挖直径为3 530 mm,整机长度约为40 m,推进系统采用V型布置,油缸总推力可达7 000 kN,掘进速度为20 m/d。推进系统样机和施工现场隧道成型照片如图11所示。 (a) 推进系统样机 (b) 隧道成型照片图11 推进系统样机和施工现场隧道成型照片Fig.11 Equipment prototype and photo of a completed tunnel 1)本文提出了一种新的推进系统以满足TBM小半径转弯的施工需求,通过物理建模和仿真的方法探索了具有刚度大、运动精度高、惯性小、载荷分布均匀、机构对称以及各向同性等特点的V型并联机构在小转弯半径TBM中的可行性。 2)本文对TBM施工转弯过程进行了描述,并给出了在固定步进行程下的转弯半径公式以及路径描述方程,从理论上验证了该推进系统设计方法的可行性。 3)通过样机工程施工试验验证了新型推进系统的工程可行性,试验结果显示,现场施工情况良好,系统稳定,日掘进速度达20 m,最小转弯半径为30 m。 4)本文主要在推进系统结构对转弯半径的影响方面做出了改进,实践经验表明刀盘直径、扩挖量、护盾长度等因素也会对转弯半径有所影响,建议进一步进行综合分析。

2 运动学分析

3 推进系统位移和油缸受力仿真分析

3.1 推进系统位移分析

3.2 油缸受力分析

4 工程应用

5 结论与讨论