顶管机在含有钢筋等柔性杂物复杂地层中的改进及应用

2020-08-01吕庆洲唐夕明

吕庆洲,唐夕明

(1.淮南联合大学,安徽 淮南 232038;2.安徽唐兴机械装备有限公司,安徽 淮南 232009)

0 引言

通过回填方式形成的沿海陆地,地质条件复杂,施工时经常遇到含有钢筋的混凝土、编织袋、帆布等建筑垃圾和抛石、碎石组成的复杂回填土层。在这些地段实施顶管施工时,钢筋类柔性杂物往往会引起顶管机刀盘缠绕、破碎不完全、进渣孔和排渣管道或阀门堵塞、磨损等不良现象,引起顶管机负载增加、顶力增大、排渣困难、管道或阀门破坏等问题,严重时造成工程失败。

含有建筑混凝土、抛石、碎石的复杂回填土层属于土石混合体,其性质随着成分、含水率不同,具有明显的非均匀性、离散性和各向异性。王凯[1]、宋上明[2]分析得出,在土石混合体地层进行顶管穿越施工时,土石混合体地层严重影响着隧道的稳定性,常引起塌方、冒顶、隆起等整体失稳,并研究了稳定性影响因素和失稳防治措施。在复杂的回填土地层条件下采用盾构和顶管施工的案例在国内屡见不鲜,许多国内同行在该领域进行了大量研究。刘述林[3]研究了隧道穿越回填土层的施工技术;袁正中等[4]研究了土压平衡顶管机在回填土地层中的应用;何晓勇等[5]、潘国富[6]研究了泥水平衡机械顶管施工工艺的应用及对比;刘丽花[7]研究了回填土层施工受阻处理技术。这些研究和应用为回填土层进行顶管施工提供了丰富的参考经验,但针对含有大量钢筋等柔性杂物和混凝土、石块在内的复杂回填土层下的顶管施工方面的研究甚少。

为有效解决钢筋等柔性杂物引起的顶管施工难题,通过分析钢筋的破碎特性和复杂回填土地层的特点,对顶管机结构进行改进和创新性结构设计,并对渣土排放设备进行改造设计。该创新技术在深圳海斯比顶管工程中得到成功应用,成功穿越了含有大量钢筋等柔性杂物的建筑垃圾回填土层,以期为含有特殊柔性杂物地层的顶管技术研究提供借鉴。

1 复杂回填土层和钢筋破碎特性分析

1.1 工程地质情况

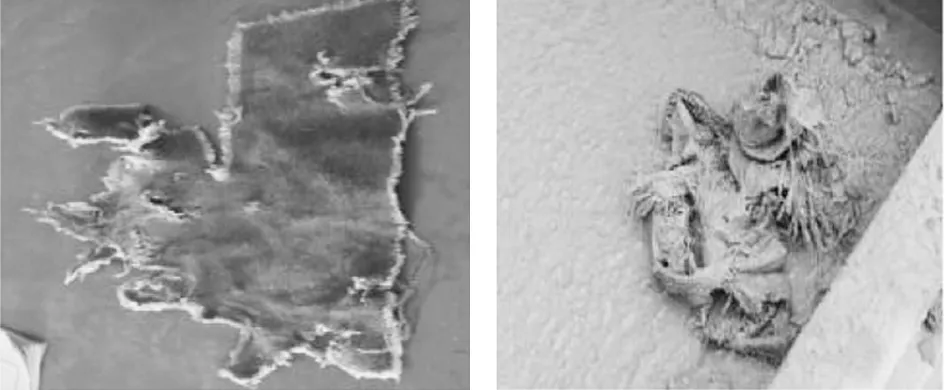

深圳南山区南海玫瑰园至海斯比污水排放顶管工程(简称海斯比顶管工程)采用DN1 350顶管,长400.7 m,穿越以建筑垃圾为主的特殊杂填土地层。经地质勘探发现,填土层含有大量的混凝土块、抛石、碎石,混凝土块中含有大量的建筑钢筋,其中还伴有大量的麻布、纺织袋、麻绳等柔性杂物,如图1所示。

(a) 砖石、碎石 (b) 抛石

(c) 编制袋、麻绳 (d) 含有钢筋混凝土图1 回填土复杂地层Fig.1 Complex backfill strata

以建筑垃圾为主的杂填土地层土质较松散,地层渗透系数大,施工时土层的扰动较大,加之地下水含量大,容易引起地表沉降甚至塌方。另外,由于地处填海区,海水与顶管施工的掌子面、注浆通道连通,海水会破坏注浆浆液的成分,改变浆液性能,严重影响注浆性能和效果,并对顶管施工设备造成严重腐蚀和破坏。

1.2 钢筋破碎分析

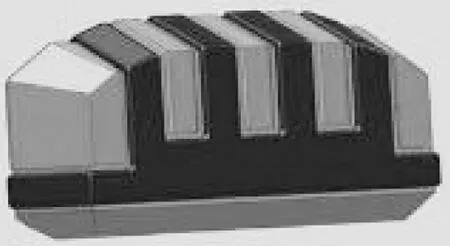

混凝土中常见的钢筋一般为HPB235和HRB335,但也会出现部分高强度钢筋,其屈服强度可达400~500 MPa,延伸率可达25%左右,属于韧性好、强度大的金属材料。钢筋混凝土的破碎与岩石破碎机制大不一样,岩石型顶管机的刀盘布置有破岩滚刀,破岩滚刀以滚压原理碎裂岩石[8],也可破碎混凝土,但不易破碎钢筋。滚刀挤压钢筋,能使之弯曲、变形,但很难使之断、碎,因为滚刀在钢筋上滚动只有滚动摩擦,其摩擦力很小,因此破碎钢筋必须采用其他刀具切削和磨削的方法。盾构切削钢筋混凝土选择的最佳刀具为贝壳刀[9-10]。贝壳刀形状类似贝壳,刀身宽,且由多片硬质合金组成,切削刃角小(见图2),因此抗冲击能力强,磨削能力强,既能破碎混凝土、石块,又能切削、磨削混凝土中的钢筋。

图2 贝壳刀具Fig.2 Shell cutter

1.3 贝壳刀切削、破碎机制

贝壳刀刀身宽、刚度大、耐磨性强,刀身前后对称,可满足正反方向切削。在盾构上经常应用贝壳刀具破碎钢筋混凝土桩,其切口为V形,刀具上镶嵌合金的强度远远大于钢筋和混凝土的强度[11]。盾构和顶管刀盘采用刀具合金一般为钨钴类(YG)和钨钴钛类(YT),其硬度为HRA89~91.5,抗弯强度为880~2 060 MPa;而钢筋的最大屈服强度只有500 MPa左右,剪切屈服强度只有400 MPa左右。

刀具的切削钢筋过程近似铣刀铣削钢筋过程,切削功率

P=42.4×10-5D-0.3BS0.75t1.1Zn0.8。[12]

(1)

式中:D为刀盘直径;B为铣削宽度,即贝壳刀刀具宽度;S为走刀量;t为切削深度,由顶进缸控制;Z为齿数,即一周的刀具数;n为刀盘转速。

因此,当遇到钢筋切削时,需要降低顶进速度,减少进给量,有利于钢筋切断。对应的铣削力

F=CP·D-0.86·B·S0.72·t0.83·Z。[13]

(2)

式中CP为铣削力切削系数,当铣削钢筋时,CP=214。

例如DN1 350顶管机,其刀盘布置贝壳刀合金材料为YG6,硬度为HRA89.5,抗弯强度为1 450 MPa,屈服强度为640 MPa。刀具布置直径以最小直径计算,取相关数据为D=700 mm,t=10 mm,B=60 mm,Z=2,S=20 mm,n=4 r/min,计算最小切削环所需功率P=1.3 kW,所需切削力F=5 kN。考虑整个刀盘布置5~7组直径由小到大切削的同心切削环,估算整个贝壳刀所需动力小于10 kW,切削力小于40 kN。由于贝壳刀在刀面上的高度高于滚刀和其他刀具10~15 mm,因此在切削深度为10 mm的情况下,贝壳刀消耗动力为主要部分,而整台顶管机动力为88 kW,因此切削钢筋所需动力只占约11.4%,所需切削力也只占约20%。说明顶管机动力足够,贝壳刀用于切削钢筋的动力充足。

2 顶管机破碎结构的改进与创新设计

2.1 刀盘结构改进设计

含有石块和混凝土等硬块的回填土层的顶管施工,一般选用复合式岩石类顶管机进行施工[13]。但深圳海斯比工程杂填土地层属于特殊复杂的回填土地层,含有大量高强度的钢筋等柔性杂物,顶管施工中必须解决钢筋的切断、破碎和排放问题。因此,顶管机的刀盘采用了特殊结构和刀具配置的复合式岩石刀盘,其刀盘盘面结构如图3所示。

图3 复合式岩石刀盘盘面结构Fig.3 Compound rock cutterhead

盘面配置滚刀、贝壳刀、切刀和刮刀,釆用贝壳刀和切刀作为先行刀,先行刀与刮刀高低配置。选配滚刀,主要为了破碎抛石和混凝土块;选配贝壳刀,主要为了破碎混凝土和钢筋。贝壳刀不仅刀身刚度大、耐磨性强,且刀身前后对称,可满足刀盘正反转需求。合金刀刃布置在同一高度和同一条线上,可以连续切削钢筋[11,14-15];布置多组贝壳刀,可以将钢筋切断,方便进入泥舱;配置稍低位置的切刀,可以对残余钢筋及混凝土实现全断面切割和剥离。

为了减少钢筋等柔性杂物在刀盘面上的缠绕,以便于未完全破碎的钢筋顺利进入泥舱,刀盘开口率比正常刀盘开口率增大20%左右,且刀盘开口呈现由里向外逐渐扩大。

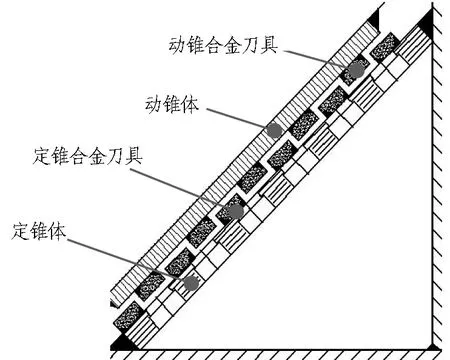

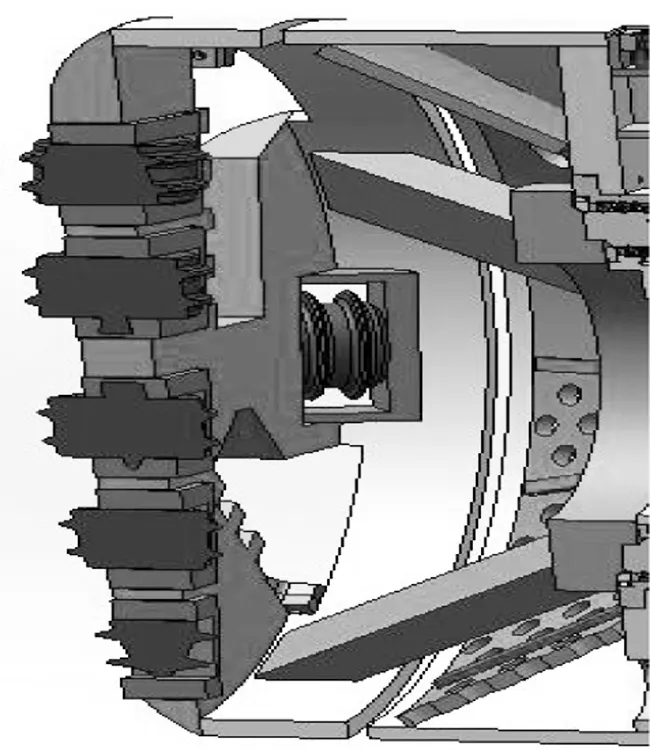

2.2 二次破碎结构创新设计

进入泥舱的石块、混凝土块和细长的钢筋条很难直接通过排泥孔道输出,需进一步破碎成碎块或碎片才能有利于排放。为了充分将硬块和钢筋等彻底破碎,对顶管机的二次破碎结构进行了创新设计。针对特殊柔性杂物钢筋需要采用切、撕、磨等方法才能破碎的问题,在顶管机的二次破碎结构中采用了旋转锥形扭腿破碎结构[16],如图4所示。所谓“扭腿”是指连接刀盘和动力输入轴之间的部分,在此连接部分之间设有泥舱,为了减少阻力,增强泥舱的搅拌能力,在动力轴与刀盘之间建立类似支撑腿式的连接结构,故也称为“支撑扭腿”。这个支撑扭腿非常强壮,能够输出强大的转矩用于克服刀盘上由于切削岩土带来的阻力矩。

图4 旋转锥形扭腿破碎结构Fig.4 Rotating tapered twisted leg crushing structure

多根刀盘支撑扭腿在空间形成一个锥体,与泥舱内锥筒体形成一定间隙。在刀盘支撑扭腿相对内锥筒面设置硬质破碎刀条,在固定内筒锥体设置固定刀条,两者之间构成破碎间隙或破碎空间。当刀盘旋转时,进入破碎空间的石块、钢筋或其他杂物将被扭腿上的旋转刀体剪切、冲击、挤压、摩擦破碎;破碎后较小的碎块通过内筒锥体上布置的排渣孔,通过渣浆泵排出舱内,向外排放。为了增强扭腿旋转时切断、撕裂钢筋等韧性杂物的能力,进一步将刀口设计成折线状,如图5所示。

图5 扭腿式二次破碎刀口折线结构图Fig.5 Twist leg type secondary crushing knife edge polyline structure crusher

3 顶管机其他系统的创新设计

3.1 排渣系统增加高压水冲洗装置和杂物收集箱设备

石块、混凝土和柔性杂物的碎块、碎片在通过排渣系统时,经常引起管道的堵塞、滞排以及通过阀门、泵口的缠绕。为了防止钢筋等柔性杂物堵塞排泥口,首先,设置了排泥管道逆流冲洗装置,解决柔性杂物堵塞或滞留在排泥口的问题;其次,在排泥口增设了高压水冲洗结构[17],发现轻微的堵塞或滞排现象时,可用高压水流冲散排泥口堵塞或滞留杂物,同时不影响泥水排放;再次,在排泥阀门后设置了杂物收集箱,可以定时开箱手工清理较大的石块、混凝土块以及钢筋、纺织品、麻绳等柔性杂物,解决管道堵塞问题;最后,为防止破碎后的钢筋堵塞和磨损管道,在收集箱底安装了磁铁,收集破碎的钢筋。杂物收集箱如图6所示。

图6 杂物收集箱Fig.6 Sundry collection box

3.2 泥舱人工处理进舱结构设计

柔性杂物缠绕刀盘会造成刀盘旋转阻力、负载转矩增大,甚至导致刀盘不能旋转;泥舱内排泥孔堵塞无法疏通,会造成无法排放、顶进;刀具磨损严重不能破碎、切削,需要及时更换刀具。考虑到极端情况下,为了保证人能够进入泥舱清理柔性杂物堵塞、缠绕或更换刀具,解决施工中可能出现的难题,需在顶管机内开设人孔舱门。深圳海斯比工程中,由于顶管管径(DN1 350)较小,可利用空间较少,因此顶管机采用回转支承齿圈式动力传动结构设计,替代传统的中心传动方式,如图7所示。即将动力部件布置在顶管机筒体四周,充分利用筒体的中心空间开设人孔。这种回转支承方式不仅可增大顶管机可用空间,在顶管机中心开设进舱人孔,还能增强刀盘支撑锥体二次破碎结构刚度和稳定性,提高刀盘的承载、驱动和抗冲击能力。

图7 回转支撑式结构Fig.7 Rotary support structure

为了保证进入泥舱清障或换刀人员的生命安全和工作面的稳定,顶管机均设置了快开式常压密闭舱结构。在前舱和后舱分别设置快开式密封舱门,在人员进入泥舱进行换刀、清理杂物作业时,利用密封舱气压维持顶管机工作面的稳定,保持舱内压力,保障维修人员的生命安全。

4 采用特殊控制系统和施工工法

4.1 采用泥舱压力自动平衡控制系统

为了防止排泥管道堵塞或地下水压突然变化造成施工失误或失控,引起大幅度的地表沉降,在顶管机PLC控制系统中增加了泥舱压力、排泥、进水管道流量实时监测系统,同时用检测获得的信号控制进水泵输入流量和排渣泵输出流量,达到稳定泥舱压力、实现智能控制的目的,出现异常时立即报警。

4.2 配制特殊体积分数的抗腐蚀泥浆和实施管道、阀门的循环冲洗

在深圳海斯比顶管工程中,为了防止海水对顶管机部件的腐蚀和稳定泥浆的工作性能,施工时有针对性地配置抗海水腐蚀工作泥浆和润滑泥浆。由于钢筋、石块、混凝土密度大,配置体积分数较大的工作泥浆形成较高压力,从而浮起重粒,便于输送。当泥舱排渣孔堵塞时,采用高压水对排渣孔进行冲洗。经常对排渣管道进行逆循环冲洗,一方面可以减少杂物堵塞,另一方面可以减少海水对进排泥水管道、阀门的浸袭和腐蚀。

4.3 建立顶管施工云服务平台

顶管施工云服务平台基础设置有顶管实时检测系统、视频系统和自动跟踪系统,如图8所示。实时检测系统实时监测顶进速度、刀盘转矩、顶进推力和注浆流量等重要参数,显示顶管机平衡和排放状态;视频系统实时监控流量、压力和重要部件等工作变化情况;导向系统显示、跟踪和自动调整顶进方向。利用基础设置建立的实时跟踪、自动报警、数据显示,有利于操作人员现场操作和分析,同时通过计算机存储和网络传输,及时将顶管机和施工信息传输到施工监控单位,进而传递到施工设备管理单位,对信息的共享、储存、分析和安全管控起到了关键性的作用。

图8 云服务信息管理平台Fig.8 Cloud service information management platform

5 工程进展情况

深圳海斯比顶管工程于2016年10月开始施工,2016年12月底顺利贯通,历时45 d,平均进尺9 m/d。进舱更换滚刀2次;收集箱收集了大量杂物如帆布、钢筋、编织袋、贝壳、流木等,如图9所示。由于施工前对施工可能遇到的困难和要求已考虑周全,顶管掘进设备设计具有针对性,施工工艺科学合理,加上预防措施到位,问题处理及时,虽然地层复杂,但工程进展顺利,实现完美贯通,是一个穿越含有大量钢筋等高强度柔性杂物的沿海复杂回填土层的顶管施工成功案例。

(a) 破碎钢筋 (b) 破碎水泥块

(c) 帆布 (d) 编织袋图9 收集箱中收集的杂物Fig.9 Sundries collected

6 结论与建议

1)采用贝壳刀和锥体式二次破碎结构可以有效地破碎建筑垃圾回填土层中的大量钢筋类柔性杂物。针对含有大量钢筋混凝土、抛石、碎石等的复杂回填土层,选择配置了由滚刀、贝壳刀、切刀和刮刀等组成的复合式岩石刀盘;为了破碎高强度柔性杂物钢筋,分组配置贝壳刀组做为先行刀;设计带有折线的扭腿二次破碎结构,有效地破碎了高强度、高韧性的钢筋。

2)采取高压水、逆冲洗、收集箱以及人工清除等多种方式可以有效地提升顶管机排除杂物、清理杂物的能力。在泥水管道中设置集物箱,及时排除杂物,避免缠绕和堵塞问题;在泥舱中设计冲洗高压水装置,有效解决了排泥孔清洗和堵塞问题;设置人工舱门,为特殊情况下进舱清理杂物、刀盘缠绕和换刀开辟了人工通道。

目前针对含有柔性杂物复杂地层的顶管技术还不成熟,还不能保证完全成功穿越,需要进一步研究。另外,针对特殊情况下在含有柔性杂物复杂地层的顶管施工,还需要进一步开发新设备、新结构,进一步研究科学的施工工艺。