共架模板台车在隧道薄壁中隔墙施工中的应用

2020-08-01陈崟涛刘录刚杨建辉

陈崟涛,刘录刚,邹 皓,杨建辉

(1.浙江科技学院 土木与建筑工程学院,杭州 310023;2.浙江交工集团股份有限公司,杭州 310051)

市域轨道交通工程中,常采用在大断面隧道中设置中隔墙形成两个独立隧道的方法,来满足布置双线交通的需要,其施工质量与隧道后期运营的安全性密切相关。中隔墙多为薄壁钢筋混凝土结构[1],高厚比较大,且不同隧道断面内中隔墙高度不同,导致同一模板台车不能满足全线中隔墙施工需求,为中隔墙施工带来一定的难度[2-4]。

国内众多研究者根据现场施工状况对中隔墙施工技术进行了探讨,周彪[5]依托雅泸高速公路大相岭隧道对陡坡斜井中隔墙快速施工技术进行了研究,从移动方式及混凝土运输两方面对模板台车进行优化,从而解决了长大陡坡斜井中隔墙施工的问题。张富强等[6]结合大断面海底隧道的施工状况,提出了T-I形中隔墙模板台车来实现居中I形、加宽I形、T形中隔墙的施工。也有研究者通过对台车进行受力分析及对比来总结其安全性与优缺点,王涛[7]结合丹海高速公路乔家连拱隧道工程,对中隔墙液压台车的模板和门架结构进行结构受力分析与计算,证明该台车安全可靠。祁世亮[8]通过对深圳地铁4号线Ⅱ期工程中隔墙部分的施工研究,总结了中隔墙台车在隧道施工中的优缺点。随着有限元软件的使用越来越广泛,越来越多的研究者选择对台车结构进行数值分析,然后对其结构进行优化,罗崇亮等[9]以某引水隧道为研究对象,选择典型的断面进行ANSYS有限元分析,通过分析其变形云图与应力分布云图,得出可采取固结灌浆措施及加大侧墙底板连接处的结构强度来进行台车的结构优化。

从已有文献可见,中隔墙施工大都采用模板台车进行混凝土浇筑,台车由左右两部分拼装而成,较少涉及同一隧道变断面中隔墙施工的情况。因此本文依托东阳横店高铁站至明清宫站区间中隔墙施工隧道工程,对隧道存在3种轮廓净空断面的问题,开展共架装配式中隔墙模板台车的研究,并通过ANSYS有限元软件对典型断面模板台车结构进行应力与位移分析,以为其使用提供依据。

1 模板台车结构设计与应力位移分析

1.1 工程概况

东阳横店高铁站至明清宫站山岭隧道,小里程端与明挖暗埋区间连接,大里程端与高架区间连接。隧道长度为638 m,共有3种隧道轮廓净空断面交替出现,中隔墙需进行5次高度转换。隧道设置厚度为350 mm的C30混凝土中隔墙,中隔墙与仰拱钢筋的连接采用植筋的方式,中隔墙采用移动式模板台车浇筑。

1.2 模板台车结构设计

隧道有3种不同的断面,其面积为72、87、120 m2,对应的中隔墙高度为8.2、8.81、10.47 m,高厚比分别为23.42、25.17、29.91,都属于薄壁结构,图1为隧道断面87 m2和120 m2的交界处。为了解决变断面隧道中隔墙浇筑的问题,工程中设计了如图2所示的3种隧道断面模板台车结构图,分别适用于72、87、120 m2的断面。

图1 隧道断面87 m2和120 m2的交界处Fig.1 Junction of 87 m2 and 120 m2 of tunnel section

模板台车均由左右对称的两部分组成,两者之间用拉杆连接。每侧的模板台车由共用基础门架、上部附加结构、水平支撑杆、行走机构及模板等五部分组成,门架与模板之间通过油缸相连接,构成一个整体。

门架对模板起到支撑的作用,承担混凝土浇筑时的载荷,因此门架应满足应力、刚度和稳定性的要求。本工程以72 m2的隧道断面门架为基础门架,先在其上部焊接不同尺寸的附加结构,形成适用于87 m2和120 m2断面的模板台车。再通过左右侧水平支撑杆的伸缩,适用于不同的断面宽度。

模板台车中,水平支撑杆与对拉杆对门架结构的稳定性起到至关重要的作用。水平支撑杆一端焊接于门架横梁处,另一端通过油缸的伸缩与隧道二衬表面相接触,可以将混凝土浇筑时的部分水平荷载传递到衬砌,有效降低门架应力和变形,提高模板台车的稳定性。对拉杆将左右两侧模板连接起来,在两侧模板上提供了支点,限制模板变形,提高了模板抵抗变形的能力。

左右门架的下部有足够的空间,便于车辆通行,减少了中隔墙施工时对其他工序的干扰。升降装置与模板台车行走机构连接为一体,升降装置可使模板台车进行上下移动,行走机构可使台车沿轨道移动。

1.3 模板台车有限元模型

由于120 m2断面的薄壁中隔墙模板台车所受应力与变形最大,通过ANSYS有限元软件对其进行应力、位移分析,保证其结构的安全性。经过分析混凝土由上至下多种浇筑工况得出,当混凝土浇筑至顶部时,模板所受的混凝土侧压力最大,发生的位移变化也最大,因此只针对混凝土浇筑至顶部时进行分析。

1.3.1 模板荷载计算

模板承受的最大侧压力[10]计算如下:

(1)

式(1)中:Pmax为新浇筑混凝土对模板产生的最大侧压力,kPa;γ为混凝土的重度,一般取γ=25 kN/m3;t0为新浇筑混凝土初凝时间,取t0=8 h;β1为外加剂塌落度修正系数,取β1=1.00;β2为混凝土塌落度修正系数,取β2=1.15;V为混凝土浇筑速度,取V=1 m/h;K为外加剂影响修正系数,取K=1;H为混凝土侧压力计算位置处至新浇筑混凝土顶面的总高度,取H=2 m。

按照式(1)结合振捣和倾倒混凝土产生的荷载得出两个侧压力值分别为56.60、56.12 kPa,根据JGJ 162—2008《建筑施工模板安全技术规范》[11]取两者中的较小值,故最大侧压力Pmax为56.12 kPa。

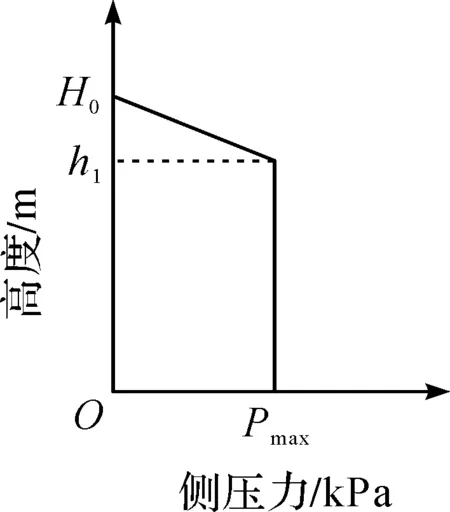

1.3.2 侧压力分布

根据文献[12],可将浇筑总高度H0分为自立高度h1与作用高度h2,计算如下:

(2)

式(2)中:H0取最高的中隔墙高度10.47 m。由式(2)计算可得,h1=8.23 m,h2=2.24 m。侧压力分布如图3所示。

图3 侧压力分布Fig.3 Side pressure distribution

1.4 模板台车应力与位移分析

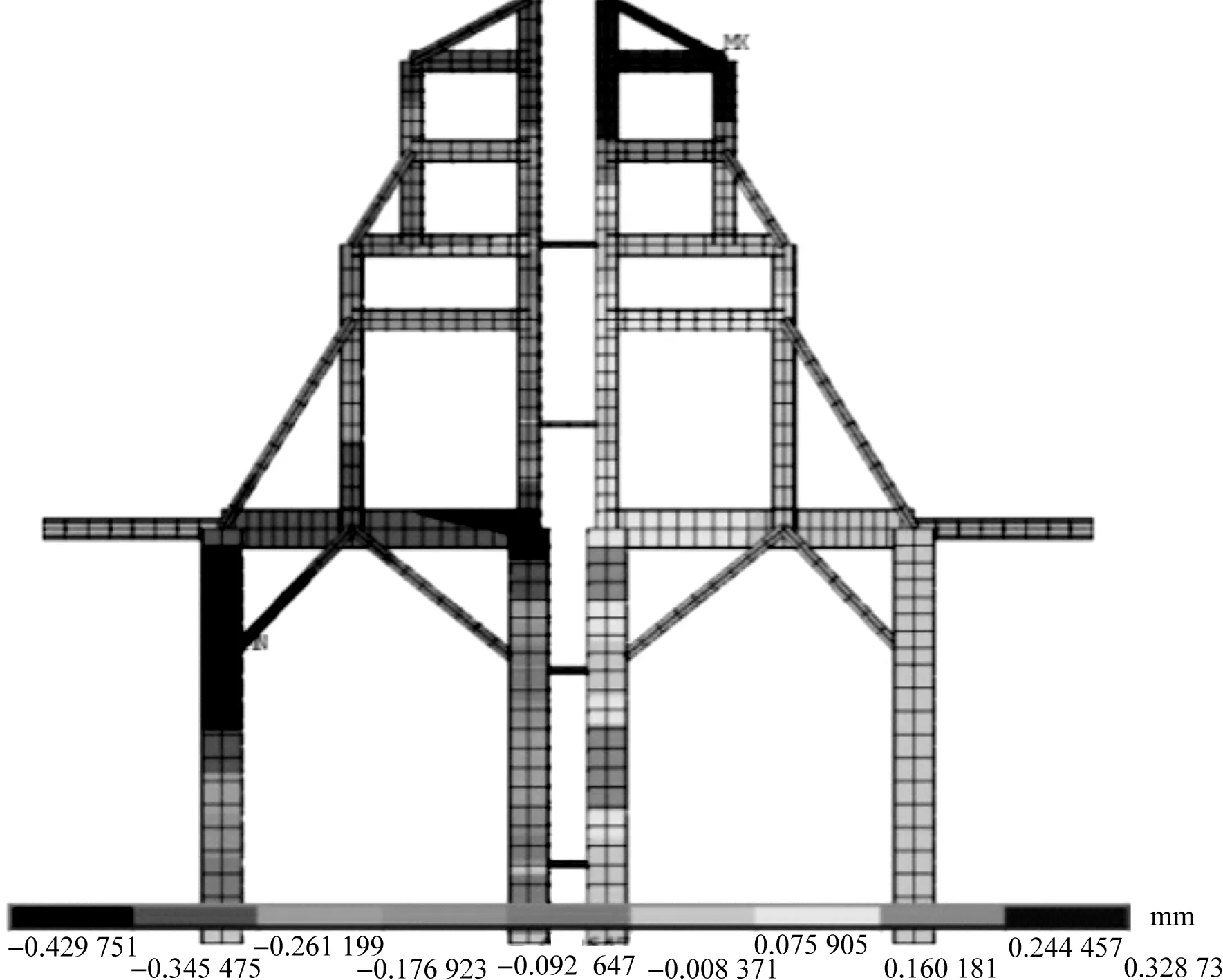

以图2(c)断面(面积120 m2)为研究对象建立ANSYS模型,经过分析得到应力云图和变形云图,分别如图4、图5所示。

图4 模板台车应力云图Fig.4 Cloud diagram of formwork trolley stress

图5 模板台车位移云图Fig.5 Cloud diagram of formwork trolley displacement

由图4可知,应力分布整体为左右对称,这与模板台车左右对称一致。最大应力分布处为内侧立柱与横梁处,最大有效应力为38.631 5 MPa,小于Q235钢的许用应力(158 MPa),因此模型所受的有效应力满足要求。

由图5可知,位移变形分布与应力分布相类似,也为左右对称分布,与门架结构左右对称一致;最大位移变形处为顶部结构,分析原因为该顶部结构位于悬臂结构尾端,所受力矩较大;最大水平位移为0.328 73 mm,满足设计要求的小于5 mm的施工质量要求。因此,模型变形程度满足设计要求。

2 模板台车应用情况

2.1 隧道断面间的转换

在东阳横店高铁站至明清宫站区间隧道首先进行72 m2断面中隔墙浇筑,然后改变模板台车的上部结构,进行87 m2和120 m2断面中隔墙浇筑,模板台车结构需要进行2次转换。本文以87 m2至120 m2断面转换为例进行说明,在87 m2隧道断面中隔墙施工完毕后进行120 m2断面中隔墙施工。施工步骤如下:1)通过水平支撑杆油缸的伸缩及模板与门架间油缸的伸缩,实现模板台车的分离;2)通过行走机构,实现模板台车从87 m2断面转换至120 m2断面;3)切除87 m2模板台车的附加结构,使门架还原为基础门架;4)通过在基础门架上部焊接附加结构及更换模板,形成适用于120 m2断面的模板台车;5)通过水平支撑杆油缸的伸缩及模板与门架间油缸的伸缩,实现120 m2断面混凝土中隔墙的浇筑。87 m2转换至120 m2变断面的施工图如图6所示。

图6 87 m2转换至120 m2变断面的施工图Fig.6 Construction drawing of variable cross-section from 87 m2 to 120 m2

2.2 薄壁中隔墙质量控制措施

如1.2节所述,中隔墙最大高厚比为29.91,最高为10.47 m,属薄壁结构,施工难度大,混凝土浇筑过程中会存在混凝土不易振捣或振捣不完全的情况,会出现由于混凝土水平侧压力过大而导致模板错位的现象。此类现象的出现会严重影响中隔墙的安全性,为了杜绝此类现象的产生,要严格控制施工质量,从模板台车拼装质量控制和混凝土浇筑质量控制两方面进行。

2.2.1 模板台车拼装质量控制

模板台车的模板质量与台车质量直接影响中隔墙的成墙质量,在施工过程中需对台车的拼接及模板表面质量进行严格把控,做到如下几点:

1)模板连接处的定位销、窗口处的铰销和定位销必须全部齐全,以防止在使用中产生错台;

2)在安装油缸时,要保证纵向同一排油缸转向一致,以免操作时出现互销现象;

3)模板表面须平整光滑、弧形圆顺、无锈蚀,相邻两块模板接缝无错台,否则进行整修或更换;

4)中隔墙混凝土浇筑前需对模板进行全面检查,保证模板支撑牢固、稳定、无松动,接缝无错台。

2.2.2 混凝土浇筑质量控制

混凝土的配比与浇筑过程直接影响中隔墙的后期强度,因此要严控混凝土配比,并加强对浇筑过程的管理,在施工过程中做到以下几点:

1)混凝土在卸料前无离析和初凝现象;

2)对混凝土的泵送速度要进行合理控制,开始泵送时速度须慢,再逐渐升至正常速度,当出现混凝土供应不足的情况时,应适当降低泵送速度,但搅拌不停止;

3)对中隔墙范围内回填层混凝土进行凿毛的过程中,须保证凿毛部位无虚渣和杂质,凿毛后用清水清洗凿毛部位。

2.3 中隔墙施工质量检测情况

首先完成了100 m的薄壁混凝土中隔墙试浇施工,浇筑完成的中隔墙如图7所示,然后对试浇段进行质量检测,结果表明中隔墙施工质量合格,达到设计要求,检测结果如下:

图7 浇筑完成的中隔墙Fig.7 Mid-partition wall after pouring

1)由于模板拼接缝较严密,因此混凝土在浇筑过程中无跑浆现象,混凝土表面无蜂窝及麻面的情况;

2)相邻2块模板表面的误差为0.89 mm,符合中隔墙验收标准;

3)中隔墙基础部分与浇筑混凝土部分有4 mm左右的错台,其原因是混凝土自重过大所导致的体积膨胀,但这小于设计对错台的要求(5 mm);

4)混凝土7 d临期的抗压强度为22.7 MPa,达到C30混凝土强度的75.6%,28 d临期抗压强度为31.5 MPa,超过C30混凝土的强度要求,因此符合混凝土施工强度要求。

2.4 施工效益分析

与常规中隔墙台车相比较,本文采用共架装配式台车进行变断面薄壁中隔墙施工,可实现不同断面同一基础门架施工,操作轻巧灵活、施工速度快,大大减少了工期和造价。采用该台车施工,可节约成本近55.6%,共计278 000元。详细经济效益对比见表1。

表1 经济效益对比Table 1 Comparison of economic benefits

3 结 论

本文基于东阳横店高铁站至明清宫站区间隧道工程,通过更换门架的上部附加结构,组成3种规格的模板台车,实现了3种隧道断面薄壁中隔墙混凝土的浇筑施工。通过ANSYS有限元软件,分析了该模板台车应力与变形状况,并与设计要求相比较,得到以下结论。

1)将72 m2隧道断面的门架作为基础门架,通过在其上部焊接不同尺寸的附加结构,可解决87 m2与120 m2不同断面薄壁中隔墙的浇筑问题。

2)模板台车的最大有效应力为38.6 MPa,小于Q235钢材料的许用应力;模板台车的最大位移为0.32 mm,满足施工设计中台车位移不超过5 mm的要求。

3)现场中隔墙试浇施工的结果表明,在严格控制施工质量的情况下,由该模板台车浇筑的薄壁混凝土中隔墙达到设计要求。