己二酸合成工艺路线与方法

2020-07-31郑会明

摘 要:在现代社会中己二酸是一种重要的化工合成原料中间体,近年来全球己二酸的产量和消费量稳步增长,使得己二酸越来越受到人们的重视。本文主要介绍了近年国内外不同的己二酸合成工艺方法,同时综述了在合成己二酸过程中对污染物的处理方法,对己二酸合成工艺进行了展望,以期为我国己二酸合成工艺发展提供建设性建议。

关键词:己二酸;环己烷;环己醇;合成催化

0 引言

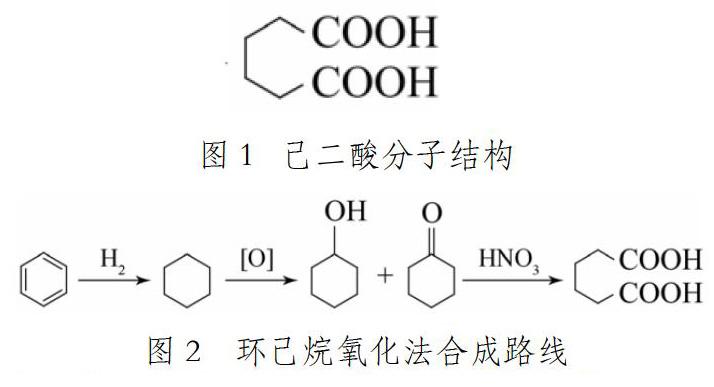

己二酸俗称肥酸,又名己烷二羧酸,是一种重要的脂肪族二元酸。分子结构式如图1所示。常温下为白色结晶体,不溶于水,可溶于醇类等有机溶剂。在工业生产中,是生产尼龙、增塑剂、泡沫塑料等的关键性原料,除此之外,在农业、医药等领域也有许多重要用途,故己二酸与人们的日常生产、社会发展息息相关。目前常见的己二酸合成工艺包括环己烷法、环己醇法、丁二烯法等,新型绿色、低耗能的合成工艺则有生物氧化法等。

1 己二酸合成工艺与方法

1.1 环己烷法

环己烷法是目前使用最广泛的己二酸合成法,该方法占整个己二酸总产能的90%。其合成路线见图2。

环己烷法是一种氧化合成法,工艺路线是首先利用加成反应对苯进行加氢,以得到环己烷,并在氧气的氧化下,将环己烷氧化为环己酮和环己醇,这是第一步氧化过程,该氧化过程转化率为5~10%;之后以硝酸(HNO3)作为氧化剂(硝酸浓度为50%~60%),以铜和钒为催化剂,在60℃~80℃、0.1~0.9MPa的反应条件下,将环己酮氧化为己二酸,此为第二步氧化过程,该步骤转化率和选择性均接近100%。

环己烷法工艺成熟,资源利用率高,但是合成工艺流程较长,反应较为复杂,能耗消耗大;同时,因第二步氧化过程需用到硝酸,所以对设备腐蚀严重,且硝酸氧化过后产生的氮氧化物(NOx)副产物存在严重的温室效应。

1.2 环己醇法

环己醇氧化工艺由日本旭化成公司开发,近年来我国引入国内。

该法第一步和环己烷法类似,都是利用苯的加成反应,在钌催化下得到环己烯,该步骤转化率大约为50%;第二步利用加成反应,以水和环己烯为加成反应物得到环己醇,最后同样使用硝酸,氧化环己醇得到己二酸。

相比于环己烷法,环己醇法的原料利用率更高、合成效率更高,同时合成产品品质更优,在工艺流程安全性上具有明显优势,但问题仍然是硝酸对设备的腐蚀,且在苯加氢得到环己烯这一步骤中,反应条件较苛刻,环己烯转化率不高。

1.3 环己烯法

环己烯工艺路线和环己烷法类似,同样用到了苯的加成反应,根据氧化剂的不同,可分为过氧氧化法、空气氧化法和臭氧氧化法。

1.3.1 过氧氧化法

过氧氧化法以二水钨酸钠作为催化剂,使用双氧水氧化环己烯,可直接合成己二酸。

过氧氧化剂一般采用双氧水(H2O2),在92℃的温度下,反应6h,己二酸的转化率可达84%。以双氧水作为氧化剂,氧化产物为己二酸和水,绿色环保,但是双氧水消耗大,根据理论计算,每合成1mol己二酸需要消耗4mol双氧水,工艺原料成本较高。

1.3.2 空气氧化法

为了应对双氧水氧化法氧化剂用量过高的问题,可采用部分氧代替双氧水为氧化剂以降低成本。

该法包括三大氧化阶段,首先由氧气氧化环己烯得到环氧环己烷,该步骤转化率可达80%,是该工艺路线的关键;第二步在季铵盐的催化下,水解环氧环己烷得到邻环己二醇,第三步邻环己二醇在复合催化剂([π-C5H5NC16H33]2

W2O3(O2)4)和雙氧水的氧化催化下获得己二酸。空气氧化法己二酸产率可达80%,同时反应条件温和,反应原料廉价。但是反应路线较长。

1.3.3 臭氧氧化法

臭氧氧化法最先由Odinokv在1987年发现,其己二酸产率可达90%,相比双氧水、氧气,臭氧的氧化性强很多,同时反应周期短,但是目前该工艺处于初级阶段。

1.4 丁二烯工艺

丁二烯工艺采用丁二烯为起始原料,丁二烯相比于苯成本更低,目前德国、美国、英国等国家都先后开发了丁二烯工艺。

丁二烯法包括丁二烯羰烷基化法、氢羧基化法和氢氰法。以丁二烯羰烷基化法为例,该法以丁二烯为原料,以八羰基二钴和吡啶为催化剂,在130℃~175℃、17.6~35MPa的条件下,使其与甲醇(CH3OH)和一氧化碳(CO)羰烷基化生产己二酸二甲酯,然后酸二甲酯经水解生成己二酸。该法反应物廉价,但是反应冗长,反应所需温度高。

1.5 生物氧化工艺

传统生产己二酸工艺所需的环己烷、环己醇、丁二烯等原料均来自石油裂解,不具备可再生性,(下转第88页)(上接第86页)而利用生物资源替代不可再生资源是己二酸生产工艺的发展趋势。

美国于20世纪末开发了生物催化工艺,利用处理过的大肠杆菌催化D-葡萄糖生成茶酚,然后在催化剂的作用下,茶酚转变为顺--顺黏康酸,最后在铂催化剂下加氢得到己二酸。生物氧化法以微生物为催化介质,无需极端反应温度、反应压力,反应条件温和,无污染性副产物产生,是一种理想的绿色环保型己二酸合成工艺,但是目前生物氧化法工艺生产费用高,技术尚不成熟,还不能满足大规模工业生产的需求。

2 己二酸合成后处理污染物的方法

因为传统的环己烷工艺在合成过程中利用了硝酸作为氧化剂,需要对其产生的氮氧化物进行回收处理,将其转化为硝酸再回收利用。一般采用吸收塔,将其溶解于水,进而得到硝酸。未溶解的从吸收塔内排出,主要成分为N2O6。

此外,也可采用催化分解法处理氮氧化物,日本旭化成公司、意大利的利兰蒂奇均采用了催化分解处理氮氧化物。近年来,新开发的以环己醇吸收氧化法以及以N2O为氧化剂处理合成苯酚的技术方法也得到了一些应用。

在己二酸合成过程中醇酮合成和醇酮氧化都会产生废液,例如BI废水和DBA废水等。因废液中含有一定的铜等重金属离子,生物处理法无法对其进行处理。可采用焚烧炉焚烧处理。通过焚烧将废液中的有机物和硝酸分解,同时也能回收部分热量和副产物蒸汽。DBA废液中的副产物,如丁二酸、戊二酸等可在浓缩后用来脱除烟道气中二氧化硫。DBA废液经浓缩至有机物含量为50%左右时可用作烟道气的二氧化硫脱除液。

3 结论与展望

传统的己二酸生产工艺技术相对成熟,但是副产物污染严重,难以处置,无法满足国家的绿色发展要求。近年来,企业加快了对经济、环保型己二酸生产工艺的开发,其中双氧水氧化工艺是一种较为绿色环保的生产工艺,但目前的问题是工艺技术尚不成熟;而丁二烯工艺合成原料廉价,产生的己二酸品质高,反应物廉价,但是其反应条件苛刻,催化剂易失活。

4 结语

综上,传统的高能耗、高污染、高成本、低品质的己二酸生产工艺必然会被时代淘汰。为了满足可持续发展要求,绿色环保工艺是己二酸合成发展的必然方向。

参考文献:

[1]杨彦松,蹇建,游奎一,等.合成己二酸工艺研究进展[J].化工进展,2013(11):109-114.

[2]谢毅,陈涛,赵欣.己二酸合成工艺研究进展[J].广东化工, 2017,44(006):97-98+110.

作者简介:

郑会明(1980- ),男,汉族,籍贯:黑龙江省齐齐哈尔市龙江县,研究方向:合成香料工程工艺、化工环境保护。