采煤机智能控制系统的设计及工业性试验

2020-07-31荆晶

荆 晶

(山西省阳煤集团, 山西 阳泉 045000)

引言

据统计表明,我国每年煤炭的生产和消耗量在世界范围内占据前列。从煤炭的消耗量来看,在日常生活和生产中对煤炭的需求量极大,而且在未来很长一段时间内煤炭依然在我国能源结构中占据主导地位。煤炭的生产效率主要与综采工作面的采煤工艺和综采设备的自动化水平相关。采煤机作为工作面的采煤设备,其生产能力直接决定工作面的采煤效率,而其生产能力在一定程度上受制于其控制系统的智能化和自动化程度[1]。因此,提升采煤机的智能化、自动化水平是当前急需解决的问题,是实现工作面“少人化”甚至“无人化”的基础。本文着重对采煤机的智能控制系统进行设计,并对该控制系统的工业性试验能力进行验证。

1 采煤机概述

本文主要以电牵引滚筒采煤机为研究对象,该采煤机的实物结构如图1 所示。采煤机主要由截割部、传动部、电气系统、液压系统及其他辅助系统组成。

图1 采煤机结构组成

1)截割部为采煤机截割煤层的部件,其安装于采煤机两端,由截割电机控制。截割部由摇臂根据煤层高度控制其截割高度。一般情况下,采煤机左右截割部的旋转方向是相反的,其上安装的螺旋叶片的螺旋方向也是相反的。

2)牵引部为控制采煤机前进的部件,其根据实际工况推进采煤机的运行。牵引部动力由其牵引电机提供并通过多级减速齿轮最终将动力传至行走箱。

3)电气系统具有为采煤机的截割部和牵引部提供动力,并为截割部、牵引部等提供过载保护、报警的功能。电气系统中的变频器为采煤机的核心部件,基于变频器和相关控制系统能够根据采煤机截割部的受力情况控制截割部的动力大小,从而实现在保证工作面生产能力的同时达到节能的效果[2]。

4)辅助装置主要包括有底托架、电缆水管拖移装置、喷雾装置等。底托架与刮板输送机连接,为采煤机提供支撑;喷雾装置可降低采煤过程中粉尘、煤尘的浓度;电缆水管拖移装置可避免电缆和水管在拖移过程中出现弯曲和扭铰的事故。

2 采煤机智能控制系统方案的总体设计

在实际生产过程中,采煤机的主要动作为滚筒的调高和牵引速度的控制。其中,滚筒调高是通过调高油缸内活塞杆的伸缩控制的,牵引速度是通过调节牵引电机的转速控制的。因此,采煤机的智能控制系统的实现主要是完成滚筒的智能调高和牵引速度的智能控制。

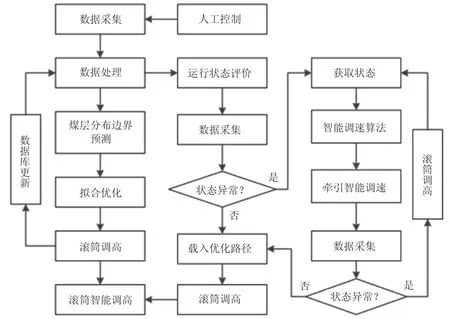

所谓滚筒的智能调高指的是控制系统可根据当前滚筒所截割煤层的煤岩界面对滚筒的截割高度进行智能控制,进而避免滚筒在截割过程中触碰到顶板、岩层以及底板等。所谓牵引速度的智能控制指的是控制系统根据煤岩界面实现对采煤机横向往复运动的智能控制;具体控制为:当采煤机截割部遇到岩层时,控制系统会控制采煤机横向运动往复运动,从而减少滚筒与岩层、顶底板接触的时间,为滚筒截割高度的调整赢得时间[3]。采煤机智能控制流程如图2所示。

图2 采煤机智能控制系统流程

如图2 所示,采煤机在正常运行状态下,控制系统的传感器可对采煤机的运行状态采集。若监测到采煤机运行状态出现异常,采煤机进入智能控制状态,实现对采煤机滚筒和牵引速度的智能控制,保证采煤机对采煤机滚筒和牵引速度协调控制,从而确保采煤机安全、高效、稳定的运行。

3 采煤机智能控制系统结构的设计

为保障采煤机在高粉尘、强振动以及易燃易爆环境能够安全、高效运行,将其智能控制系统分为机载监测系统、顺槽监测系统以及地面监测系统。通过上述三个监测系统实现对采煤机运行状态的全面、有效的监测,且上述三个监测系统还具备相互通信、信息共享的功能。其中,机载监控系统与顺槽监控系统通过无线以太网进行通信,地面监控系统与顺槽监控系统通过有线以太网通信[4]。机载监测为智能控制系统的主要监测手段,本文着重对机载监测系统的控制器及传感器进行选型。

采煤机机载监控系统的功能为基于各类传感器对采煤机运行姿态和状态进行监测,并结合所采集到的信息和当前实际工况得出相应的控制指令,通过所得控制指令对采煤机滚筒截割高度和牵引速度进行智能控制。

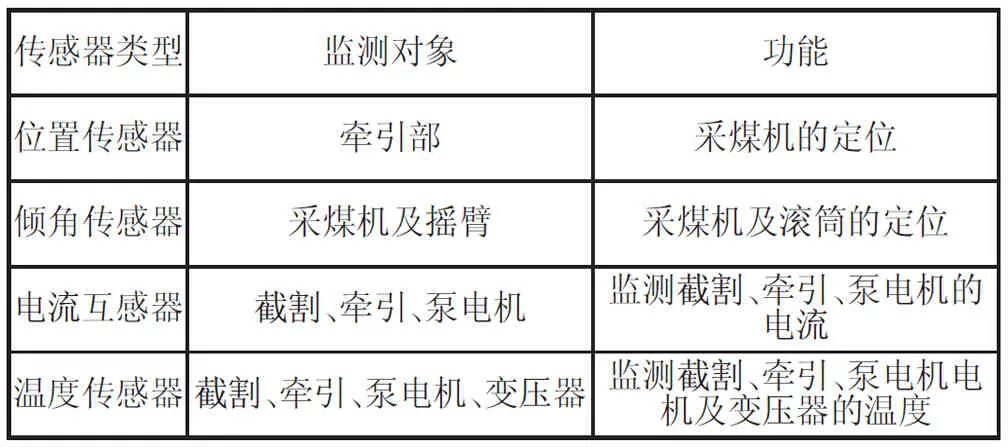

PLC 作为采煤机机载智能控制系统的核心,其主要是对传感器采集到的参数进行处理。根据采煤机智能控制需求,考虑到PLC 控制器的扩展功能和稳定性,选择PLC 为西门子公司的S7-300PLC。根据采煤机的智能控制需求,为机载监控系统配置传感器的类型及监测对象如表1 所示。

4 采煤机智能控制系统的工业性试验

为验证采煤机智能控制系统对截割路径跟踪的精确性和稳定性,并确保采煤机在其运行状态出现异常时能够完成对采煤机滚筒和牵引速度的智能调整控制[5]。本文搭建如图3 所示的智能控制策略的试验系统。

表1 机载监控系统传感器

图3 采煤机智能控制策略的实验系统

1)截割路径的跟踪效果。经工业性试验可知,当采煤机在煤岩分界面工作时,滚筒路径跟踪的最大误差为1.15°。根据采煤机的尺寸参数,其滚筒的最大跟踪误差仅为0.045 m。

2)采煤智能控制效果。采煤机智能控制效果的工业性试验结果如图4 所示。

图4 采煤机智能控制工业性试验结果

图4 中,当采煤机运行到1 m 的位置处时遇到煤岩的分界面,此时摇臂倾角增大,对应滚筒的截割高度也在增大,此时存在触碰顶板、岩层的危险。当采煤机急需运行到1.53 m 后监测到设备运行异常,并迅速控制采煤机牵引速度下降,避免其与新的岩层和顶板接触;与此同时右摇臂倾角降低,避免其继续与顶板或者岩层接触,从而减少滚筒磨损,进而确保采煤机的安全生产。

5 结语

采煤机作为综采工作面的关键设备,其自动化、智能化水平直接决定了采煤机的生产能力。在实际生产中,难免会遇到采煤机滚筒与顶板、顶板以及岩层相接触情况。鉴于上述问题,实现对采煤机滚筒截割高度的智能控制和牵引速度的智能控制可确保设备避免在煤岩分界面与顶板、岩层和底板相接触,进而保证了采煤机的安全生产,为提升工作面的高效生产奠定了基础。