虎龙沟煤矿放顶煤液压支架稳定性研究

2020-07-31杨磊

杨 磊

(山西同煤集团虎龙沟煤业有限公司, 山西 朔州 036010)

引言

随着我国煤炭开采技术的发展,放顶煤综采技术已经成为我国特厚煤层开采的发展方向之一,并普遍应用于大型的现代化矿井。目前,高效高产已成为现代煤矿生产所追求的目标,

而其目标的关键因素之一就是放顶煤液压支架的可靠性。对于国内某些重点矿区的特厚煤层而言,该煤层具有煤炭硬度大、整体性强、顶煤不易冒落等特点[1]。受地质条件的影响,许多工作面矿压显现异常激烈,放煤和顶板垮落时对液压支架的冲击大,导致支架出现不同程度的压死、结构件开裂等问题,严重影响了煤矿企业的安全生产[2]。因此,本文以虎龙沟煤矿ZF13000/25/38D 型低位放顶煤液压支架为研究对象,通过对支架结构进行合理的优化改进,从而提高了支架的稳定性,为特厚煤层放顶煤液压支架的设计提供了技术支持。

1 工程背景

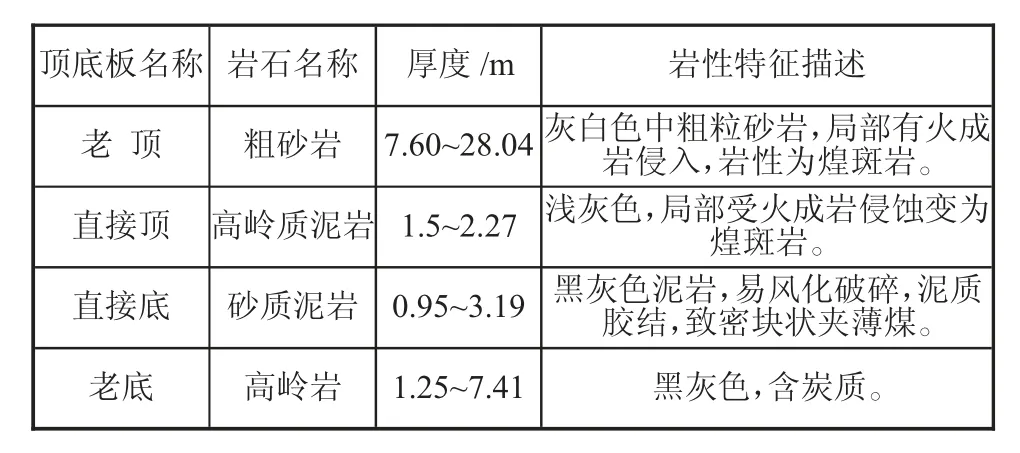

虎龙沟煤矿81505 位于马口峪河地带,工作面东部为实煤区,南部与盘区东轨道大巷相接,西部邻近81503 工作面采空区,北部邻近塔山煤矿二盘区。该工作面走向长2 423 m,倾向长180 m,煤层厚度11.99~14.36 m,平均厚度12.73 m,层内含夹矸9-12层(累计厚为3.38~3.81 m)。煤层结构复杂,侵入的火成岩厚度分布没有规律,工作面具体的顶底板情况如表1 所示。

由表1 可以看出,该工作面直接顶为高岭质泥岩,厚度为1.5~2.27 m;老顶为粗砂岩,平均厚度为18 m,局部有火成岩侵入;直接底为砂质泥岩,平均厚度2.0 m,泥质胶结,致密块状夹薄煤。受褶曲和断层等构造影响,液压支架出现不稳定的现象。基于此,本文通过分析影响放顶煤液压支架的因素,对液压支架进行合理的改进,从而提高支架的稳定性。

表1 工作面顶底板地质情况分布表

2 影响支架稳定性的因素

放顶煤支架作为现代煤矿安全生产最重要的设备之一,在综采过程中发挥着支护顶板和推移其他工作设备的作用,然而85105 工作面地质条件复杂,受多重因素影响,造成ZF13000/25/38D 型低位液压支架出现立柱爆缸、支架压死等不稳定的现象。对于影响支架不稳定的因素分述如下:

1)煤层厚度。地质资料显示该煤层平均煤层12.73 m 且层内含有夹矸,局部煤层受挤压变得非常疏松,在放煤前导致支架前柱工作阻力增加,放煤后工作阻力减小,对支架的承载产生影响。

2)煤炭硬度。由于该煤层煤炭硬度大,整体性强且顶煤不易冒落,放煤过程中工作面矿压显现剧烈,支架前柱受煤岩体的压力、后柱受垮落岩体的冲击,使得支架前后柱的受力不均,对支架的冲击影响较大。

3)支撑高度。支架各部件用销轴连接,当支架支撑高度较大且承受纵向的水平力时,合力作用点的位置会发生变化,导致支架出现歪斜、扭转等不稳定的现象。

4)支架结构强度。受技术限制,部分支架的结构强度较低,在放煤过程中受到较大煤块的冲击,支架不能瞬时卸载,造成支架结构出现开裂的现象。

3 液压支架结构优化

通过分析以上影响支架稳定性的因素,为了使支架更好地适应该特殊的地质条件,对ZF13000/25/38D 型低位液压支架的顶梁柱窝、立柱布置和四连杆等结构进行优化改进,从而提高支架的稳定性,实现对围岩的有效控制[3-4]。

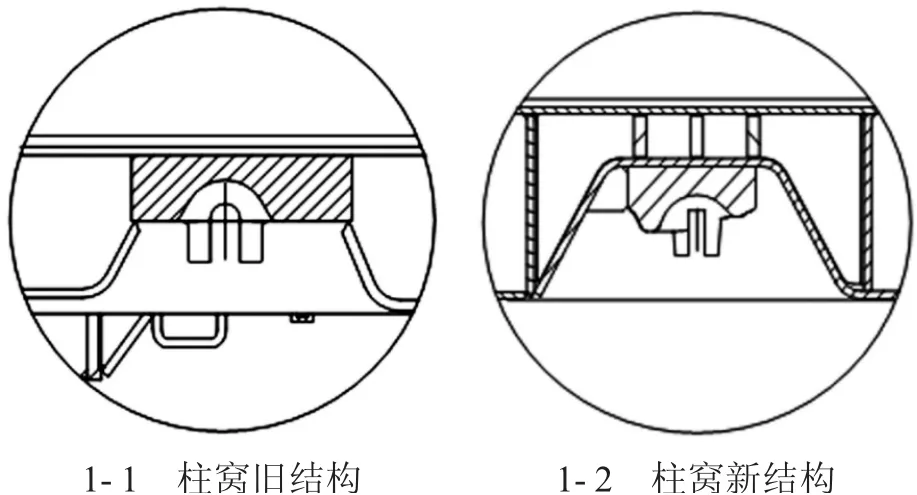

3.1 顶梁柱窝焊接结构

放煤过程中由于煤炭硬度大,顶板的周期来压表现剧烈,对支架有很强的冲击作用,支架顶梁柱窝周围应力增大,再加上立柱的反复升降,从而增加了柱窝结构损坏的可能性。为了使支架缓冲煤块的冲击,对支架顶梁柱窝采用了小柱窝坐落在马鞍板上的新型结构,如图1 所示。

图1 顶梁柱窝焊接结构优化

由图1 可以看出,改进后的柱窝结构能将顶板的冲击力通过3 次进行分解,不仅减小了结构部件的配合间隙,增加了柱窝的抗冲击能力,而且适应了该煤层特殊的地质环境条件,提高了支架的稳定性和抗扭能力。

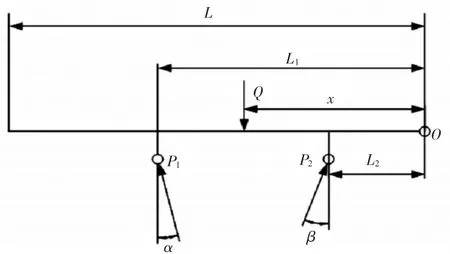

3.2 立柱布置结构

为了更好地解决工作面顶板难冒落的问题,提高支架的切顶能力,实现支架对顶板的有效控制,建立了顶梁受力简图如图2 所示。图中:P1为支架的前柱工作阻力,P2为支架的后柱工作阻力,Q为前、后柱的合力,l1、l2分别为前、后柱作用点到O点的距离,L为顶梁长度,α、β 分别为前后立柱与竖直面的夹角。

图2 顶梁受力简图

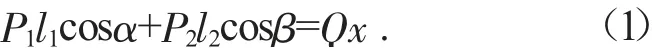

取顶梁为隔离体,由∑M0=0 得:

由式(1)得:

则顶梁前端的梁端力为:

由式(2)及式(3)可知,当增大前柱的工作阻力P1时,可以使支架的合力作用点前移,可以有效地平衡煤块对支架的冲击作用力,增强支架顶梁前端的控顶能力。

3.3 支架四连杆结构

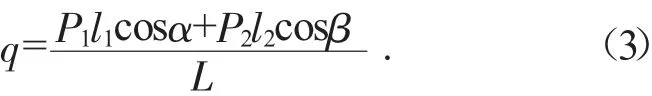

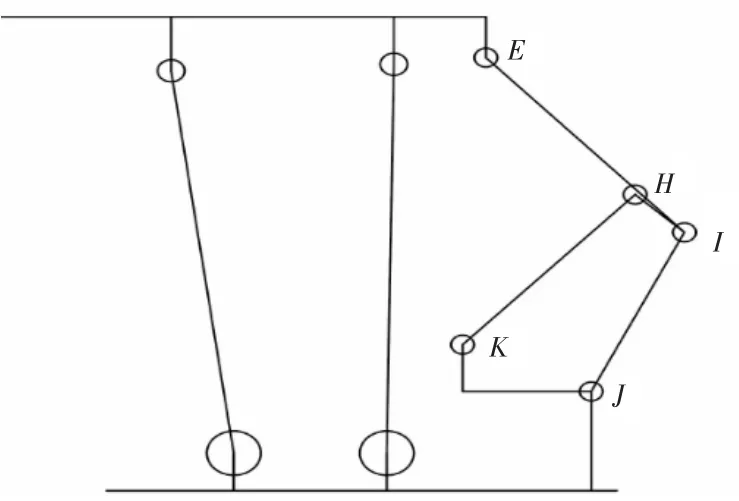

四连杆机构作为放顶煤液压支架的关键部件,起着承受顶板载荷、约束支架顶梁的运动轨迹和保持支架稳定性等方面的作用。在正常采高范围内,支架四连杆机构受力要尽可能小,改善支架的受力情况,减少冒顶事故,提高工作面煤壁片帮的防护效果。四连杆(H、I、J、K、E构成)的运动轨迹如图3 所示。

图3 四连杆机构运动轨迹图

由图3 可知,在升降过程中,顶梁和掩护梁铰接点E 点的运动轨迹决定了顶梁的运动轨迹,通过优化该“双纽线”,可以使顶梁有向前运动的趋势,此时顶梁所受的摩擦力可以抵消或减小立柱对顶梁的横向分力,利于支架向前移动,有效地提高了支架的稳定性。

4 应用效果

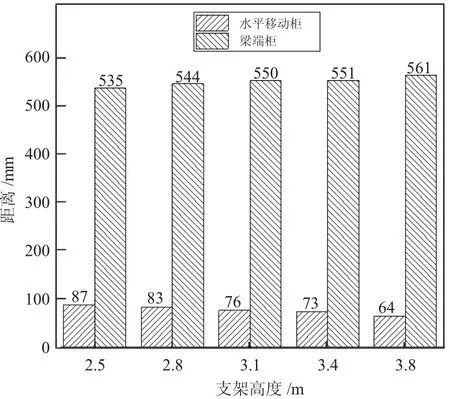

按照上述优化设计,对改进后的放顶煤液压支架进行现场应用,并测量水平移动距和梁端距随支架高度的变化情况,记录的数据如下页图4 所示。实践表明,顶梁前部水平移动值小于90 mm,梁端距在548 mm 左右时放顶煤液压支架的稳定性最佳。

由图4 可以看出,在2.5~3.8 m 正常采高范围内,优化后的液压支架梁端距在535~561 mm 之间,水平移动距最大为87 mm,小于其标准值90 mm。这说明优化后的放顶煤液压支架能够适应该煤层的特殊地质条件,不仅提高了工作效率,降低了企业的生产成本,还满足了煤矿企业高产高效工作面的产能要求,为煤矿的安全生产提供技术保障。

图4 支架顶梁前部水平移动值及梁顶距

5 结论

1)根据虎龙沟煤矿85105 工作面的实际地质情况,分析了影响放顶煤液压支架稳定性的主要因素如:煤层厚度、煤炭硬度、支撑高度和支架结构强度等四方面的内容,为支架的优化改进提供理论指导。

2)针对该放顶煤支架在现场应用时存在支架压死和结构件开裂等问题,通过对ZF13000/25/38D 型低位液压支架进行优化改进:对支架顶梁柱窝采用了小柱窝坐落在马鞍板上的新型结构,有效分解了顶板的冲击力,增加了柱窝的抗冲能力;通过分析顶梁简图,提出增加前柱工作阻力的方法来增强支架的控顶能力;通过分析四连体的运动轨迹,可以改善支架的受力情况,提高支架的稳定性。

3)通过对放顶煤液压支架在虎龙沟煤矿的应用研究,说明液压支架经过切合实际的优化改进,不仅能提高工作效率,减少企业的生产成本,还可以提高工人工作环境的安全系数,并为类似地质条件的矿井提供参考和借鉴价值。