电站风机振动故障诊断的方法研究

2020-07-31王新良马国伟

柳 磊,王新良,王 东,刘 成,马国伟

(国电科学技术研究院有限公司银川分公司,银川 750011)

0 引 言

对于火电机组,除锅炉、汽机、发电机以外,风机、泵等辅机设备也是其重要组成部分。尤其作为锅炉重要辅机设备的各类型风机,对保证锅炉的安全稳定运行起到至关重要的作用。电站风机按其结构形式可以分为轴流式风机和离心式风机[1],前者又可以分为一级、两级动叶可调轴流式风机。按照功能可以分为:一次风机、送风机、引风机等。

电站风机的故障种类很多,文章从旋转设备的振动特性出发,研究电站风机的振动故障特性及其诊断方法。研究表明,引起旋转设备振动故障的主要原因有:不平衡、转动部件松动、基础连接刚度降低、轴承损坏等[2-4]。

依据电站风机振动故障诊断的一般分析法,选取最为常见的不平衡、轴承损坏两类振动故障[5]为研究对象,对电站风机振动故障特征、诊断及解决措施进行分析研究。

1 电站风机振动故障的分析法

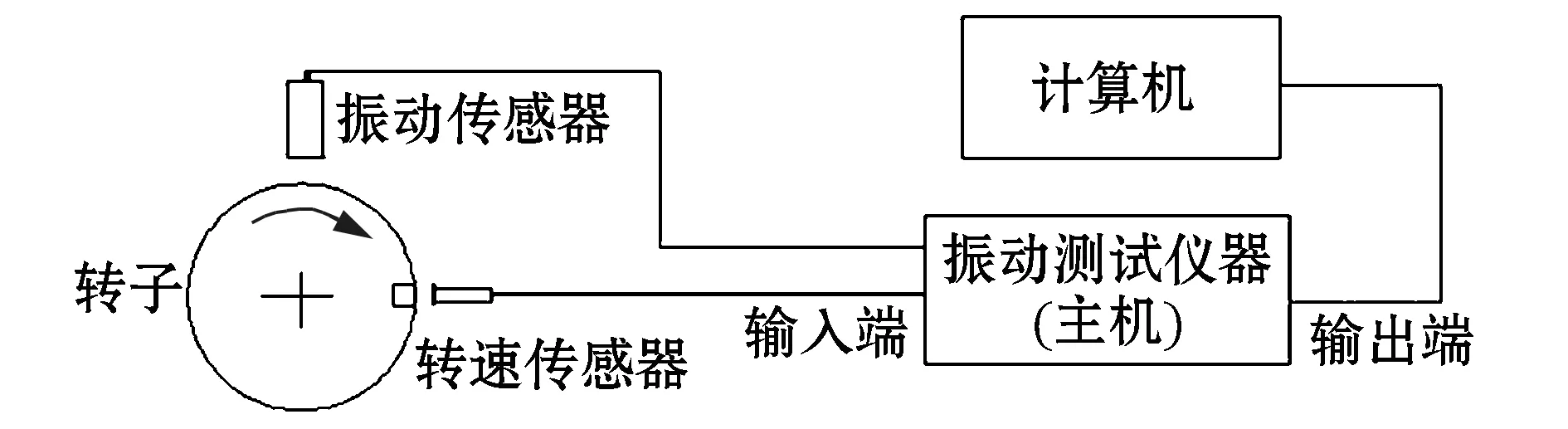

振动故障的一般诊断分析方法,主要是利用传感器采集振动信号,传输至振动测试仪器进行信号处理分析,最后输出测试数据至计算机,振动测试分析原理如图1所示。工程师依据测试经验及测试数据,分析给出振动故障的原因及相应的处理措施。值得关注的是,随着FFT快速傅里叶算法的广泛应用,振动信号的频谱分析在振动故障分析诊断中起到尤为重要的作用,使得测试精度及诊断准确性得到提高。

图1 电站风机振动测试分析图

风机振动测试所用的传感器有加速度传感器、速度传感器。其中灵敏度为20 mV/(mm·s-1)的速度传感器应用最为广泛,该传感器测量1 mm/s的振速对应传感器输出20 mV的直流电压,该信号经过振动测试仪器的运算输出幅值(有效值、峰峰值,常见为峰峰值)、振速等数据,并可以依据测试数据,提供故障风机的振动频谱图、伯德图等。

2 振动故障的诊断

2.1 不平衡振动故障的诊断

由于早期国家环保要求低,电站锅炉的电除尘、脱硫、脱硝设备存在烟气旁路,为降低环保运行成本,高尘、高腐蚀性烟气不经处理直接流经风机排到大气,此时电站引风机常常出现由于叶轮腐蚀、积灰造成的不平衡振动故障。近些年来,受国家环保政策影响,烟气旁路被拆除,较少出现上述原因导致的不平衡振动故障。

除此之外,受设备安装、检修等因素影响,电站风机常出现不平衡振动故障。如:某300 MW机组2号炉A送风机(一级动叶可调轴流式风机)在检修更换执行机构平衡锤后,出现不平衡振动故障,后经称重发现,新更换的平衡锤比旧平衡锤重30 g。

综合分析不平衡振动故障,有以下3个故障特征:转速一定时振动幅值及相位稳定、一倍频分量占通频幅值70%以上、多次启动振动再现性好。

对于振动相位稳定,一倍频分量占通频幅值70%以上的振动,通常可以采用现场高速动平衡的方法消除振动故障。电站风机中,除个别小型离心式风机(如:磨煤机密封风机,转速为3 000 r/min,电机电压为380 V),其他大型电站风机转速通常为1 500 r/min、1 000 r/min(电机电压等级6 kV)。对于电站风机,通常认为其为刚性转子,其动平衡试验方法也较汽轮机发电机等柔性转子动平衡简单。可采用单平面加重的动平衡试验方法[6-9],通常的步骤为:

1)测量出风机轴承处的水平、垂直方向振动幅值及其相位角度。

2)加重位置的选择。依据平衡加重方法,首先计算出加重位置,由于假定电站风机转子为刚性转子,其机械滞后角为0。

3)加重量的选择。如果已知影响系数,可利用向量运算计算出待加重量和加重位置,通常第一次加重为试加重。

4)第一次试加重后,启动风机再次测量振动数据,依据加重后风机振动情况,计算得出影响系数。

5)利用影响系数计算得出第二次加重量及加重方向。

6)第二次加重后,启动风机测量风机振动情况。

7)通常进行到这一步,风机振动故障已经得到消除,动平衡试验结束。

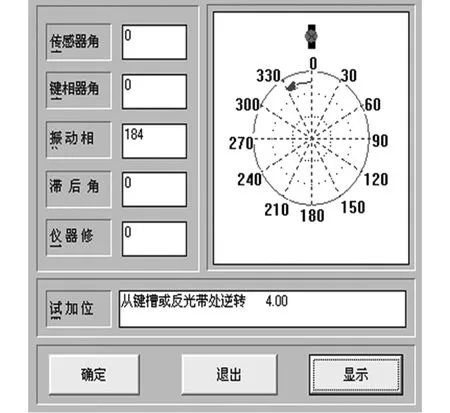

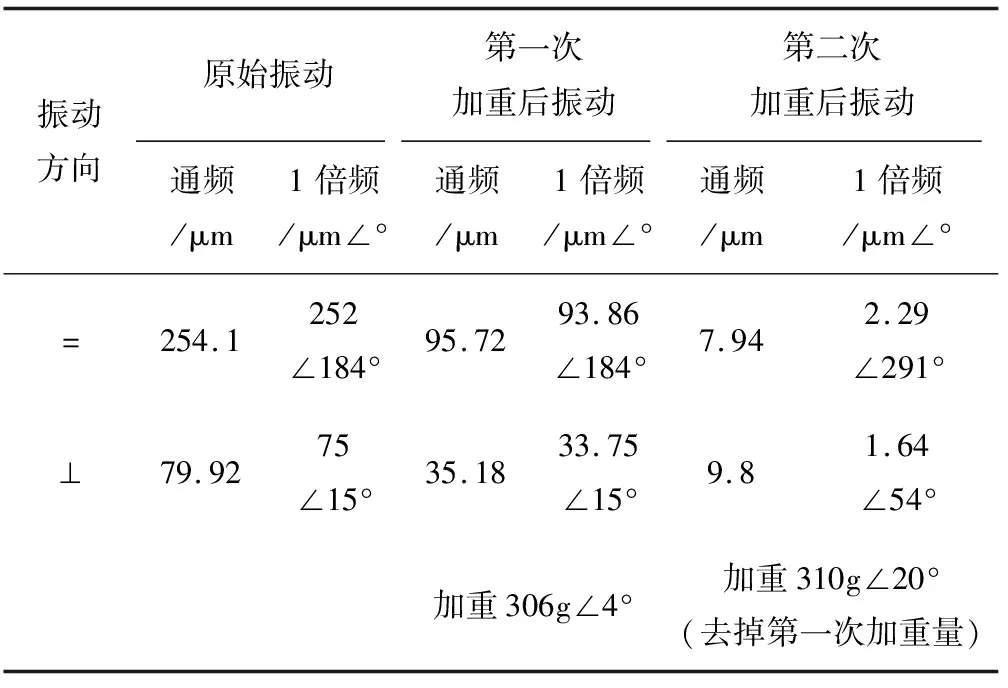

以某330 MW电站2号炉A送风机(一级动叶可调轴流式风机)为例,该风机额定转速1 490 r/min,为沈阳鼓风机有限公司生产制造的ASNl950-1000一级动叶可调轴流式风机,该风机在更换动叶平衡锤后,由于旋转部件质量分布不均引起不平衡振动故障,其动平衡试验情况如下:检修后首次启动,风机轴承水平方向振动同频幅值为254.1 μm,一倍频分量1X为252 μm∠184°,利用平衡原理,计算得出其试加位置为逆转向4°,如图2所示。

图2 某送风机动平衡试加位置计算图

依据测试经验,试加重量定为306 g,加重后启动风机,风机水平方向振动通频幅值下降至95.72 μm,一倍频分量1X为93.86 μm∠258°,计算得出影响系数α为0.802∠342°。利用影响系数法计算得出,第二次加重量及加重位置为310 g∠20°(去掉第一次加重量),具体如表1所示。

表1 某电站送风机动平衡试验记录表

2.2 轴承损坏的振动故障

受检修周期及轴承运行寿命影响,由轴承失效引起的电站风机振动故障也呈日益增加趋势。轴承失效一般可分为止动失效和精度失效两种。其中,止动失效是指轴承因失去工作能力而终止转动,通常是由于卡死、断裂等因素引起;精度失效是指轴承因配合尺寸变化,失去了原设计要求的精度,虽然能转动,但其状态已属异常,表现为振动和温度变化,该类失效形式通常是由于疲劳剥落、锈蚀、磨损、胶合等因素引起。据统计数据表明,电站风机轴承的失效形式多为精度失效。

电站风机轴承较多采用圆柱滚子轴承,随着机组负荷频繁调节,风机的载荷也随着负荷频繁变化,从而导致轴承失效引起的风机振动故障频发。通常引起轴承故障的原因有:轴承接触面过热、点蚀、润滑油质污染、润滑失效、较大的动载荷、转配间隙过大等。轴承失效需要一定的过程,一般分为失效初级、失效中期、失效后期。该类故障较难监控,一旦发现,轴承失效已经发展到了中后期,此时振动故障特征较为明显,即频谱中出现轴承对应的特征频率[10-11]。风机轴承包括四部分:滚动体、保持架、内圈、外圈。四部分对应的特征频谱不同,如:某电站一次风机采用N2206圆柱滚子轴承,其在额定转速(1 495 r/min)下对应的轴承内圈特征频率(BFI)为188.34 Hz,轴承外圈特征频率(BFO)为135.58 Hz,保持架特征频率(FTF)为14.49 Hz,滚动体特征频率(BSF)为74.45 Hz。

因此,通过振动测试仪器采集电站风机的振动故障信号,通过FFT傅里叶变换等一系列数据处理,输出振动信号的频谱数据。通过分析频谱,查找故障特征频谱,基本可以定性分析诊断出故障原因,这就是频谱分析在电站风机振动故障诊断中最为关键的一点。

以某电厂2号炉A一次风机振动故障为例,该风机为国产某公司生产的离心式送风机。该风机由一台异步电动机驱动,额定转速为1 485 r/min,结构简图如图3所示(1号、2号轴承均采用圆柱滚子轴承,型号为NU220E)。

图3 某一次风机结构简图

该风机自投产以来,振动情况良好,2017年8月经过B级检修后,初次启动过程中,该风机振动值突然增大,后停机复查中心、轴承间隙及地脚螺栓等,均未发现问题。再次启动后,1号轴承水平、垂直方向振动增大,约6.7 mm/s,且大于报警值(4.5 mm/s),此时振动值一直在6.7 mm/s左右,且具有增加趋势,严重威胁到机组的安全稳定运行。

通过对该风机进行振动测试,对所得振动数据进行综合频谱分析,发现测试中,1号轴承水平方向振动数据的频谱图中有高频(5.83X,170.87 Hz)分量出现。根据轴承手册,查得1号轴承NU220E为加强型圆柱滚子轴承,其在1 485 r/min额定转速下对应的轴承内圈特征频率(BFI)为170.87 Hz,轴承外圈特征频率(BFO)为227.80 Hz,保持架特征频率(FTF)为14.24 Hz,滚动体特征频率(BSF)为85.46 Hz。据此,认为该轴承存在失效,此为振动增大的主要原因。

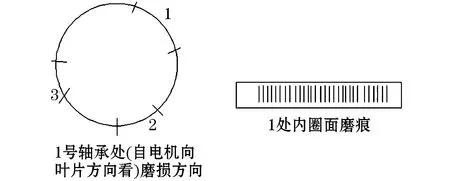

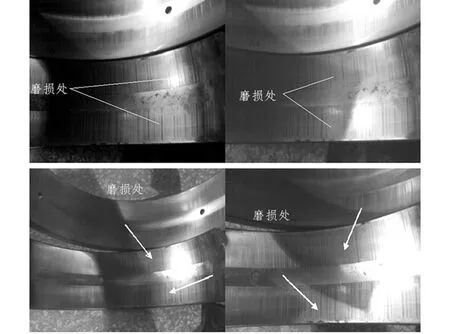

由于此时振动已经较大,接近保护动作值(7.1 mm/s),故建议立即停机处理,后解体检查发现,1号轴承1、2、3点方向有不同程度磨损,且1处磨损痕迹较为明显,详见图4、图5。

图4 轴承磨损示意图

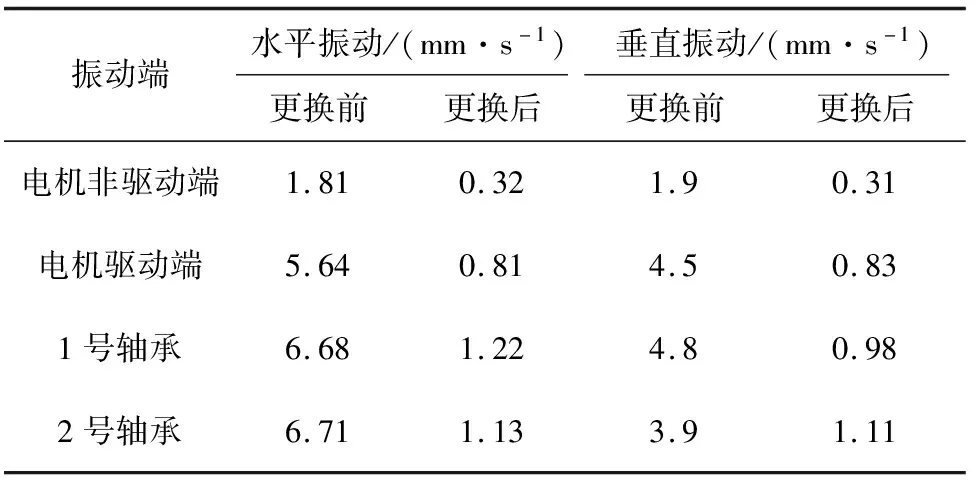

如图5箭头所示,1号轴承内圈接触面磨损严重。更换新轴承后,风机振动值较小,风机带负荷过程中,振动情况良好。其中,1号、2号轴承水平、垂直方向振动值均在2 mm/s以内,具体如表2所示。

图5 1号轴承磨损位置图

表2 一次风机轴承更换前后振动测试数据表

1号轴承内圈接触面有明显的磨损凹痕。风机小修后启动过程中,1号轴承在水平和垂直方向突发激振力的作用下,使轴承内圈顶压圆柱滚子轴承,对轴承外圈接触面造成如图5所示的压痕,使得轴承出现精度失效。轴承的精度失效,是造成该风机振动增大的主要原因。

3 结 语

造成当前电站风机振动故障的两个主要原因为不平衡及轴承失效。结合振动故障案例,给出了诊断分析过程及解决措施。为此,利用频谱分析法,总结得出电站风机振动故障的一般诊断分析法:

1)通过振动测试,测得故障风机的振动数据;

2)利用频谱分析,查找振动故障原因对应的特征频谱;

3)依据特征频谱,确定电站风机的振动故障原因及处理措施。