基于AnyLogic的M食品日化仓出入库作业仿真与优化

2020-07-31郝彦婷

文/ 郝彦婷

随着物流企业的规模化与专业化发展,客户对物流运作各环节的要求日益增加。仓储作为物流系统中必不可少的重要一环,在其整体运作过程中占据着十分重要的地位。降低仓储业务作业成本、提高仓储系统的运作效率已成为出入库等仓储流程作业优化的主要目的,这对于物流系统整体效率的提高以及成本的降低也具有十分重大的现实意义。

本文根据M食品日化仓库仓储业务的特点,通过AnyLogic仿真软件对该仓库各类货物的出入库作业流程进行模拟,显示出验货收货、入库搬运、理货分拣、复核、打包、发货等出入库作业流程,分析该仓库出入库作业存在的问题,然后通过多次试验,设定不同的参数值,观察模拟结果,找到有效的方案来减少仓库库存、提高设备利用率和产品供货速度,从而达到降低物流成本、提升物流服务水平的目的。

表1 仓库实体与AnyLogic流程建模库模块对应关系表

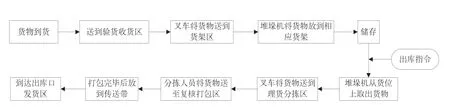

图1 M食品日化仓出入库作业流程图

一、M食品日化仓库作业流程

1.仓库简介

M食品日化仓的流程作业主要针对药品、休闲食品以及日用品这三类货品。其中,药品对温度环境要求较高,放置在处于特定低温状态的库房货架上。休闲食品和日用品则按类别放置在普通货架区。该仓库还有地牛、叉车、堆垛机、RF无线扫描枪等设备,其作业区的作业方式属于“人-机结合”工作的半自动化作业。通常借助堆垛机完成高层货架物品的搬运工作;使用地牛完成重量大、体积大的货物跨库区运输;拣货、复核、打包作业则靠人工完成,作业人员需要使用RF无线扫描枪扫描条码获取商品及订单信息。

2.出入库作业流程分析

该食品日化仓主要有五个作业区:验货收货区、托盘货架区、理货分拣区、复核打包区和发货区,每个作业区实现的功能及其资源配置各不相同。具体如下:

(1)验货收货区:主要配置有搬运工具、暂存区、检验台等,负责各类货物的卸货验收、暂存处理、入库检验等作业。

(2)托盘货架区:主要分为低温货架区和普通货架区,配置有货架、叉车、输送机、堆垛机、起重机等。该区所占用的仓库面积最大,负责各类货物的上、下货架、分类存储、调运等作业。

(3)理货分拣区:主要配置有出库叉车、订单分拣器、平板车、暂存区等,负责根据客户订单备货、分拣货物,再送至下一复核打包环节。

(4)复核打包区:主要配置有RF无线扫描枪、移动货筐、复核台、打包台等,复核人员先核验、分发每个订单的商品种类和数量,一单一筐,再交由打包人员进行打包作业,最后通过传送带发往发货区。

(5)发货区:主要配置有小型装卸机械设备、运输工具等,主要用于暂存那些已经分拣打包好等待发货的商品,这些商品需根据商品特点和客户所在地的不同进行分类放置。

整个仓库的出入库作业流程,如图1所示。

二、基于AnyLogic的M食品日化仓出入库作业流程仿真

1.AnyLogic仿真软件简介

AnyLogic仿真软件是一个专业虚拟原型环境,用于设计离散、连续和混合行为的复杂系统,拥有流程建模库、行人库、道路交通库、轨道库、流体库和物料处理库。它具有相当广泛的应用领域,具体包括:物流、供应链、行人疏散、应急管理、业务流程、Petri网、经济学、GIS信息等。该软件可以使用“拖-拉式”建模,这种建模方式较为快捷,并且方便对问题及时进行调整。其建模技术以UML-RT为基础,可封装其他对象,它可以通过构建模块来模拟现实中的各种对象,并通过编写Java代码定义变量。

本文用到的是AnyLogic流程建模库。该库是离散事件的标准库,准确地说,它是以流程为中心来建模。使用流程模型库对象,可以就实体、过程和资源对现实世界系统进行建模。

2.仿真模型的设计

(1)明确仿真目标

本文针对M食品日化仓中的药品、休闲食品和日用品的出入库作业流程建立仿真模型,目的是检测现有系统配置下系统的处理能力,分析入库叉车、出库叉车及出入库各环节工作人员的作业效率,优化仓库资源(设备、人员、工具等)的配置。

(2)确定实体设备及相关参数

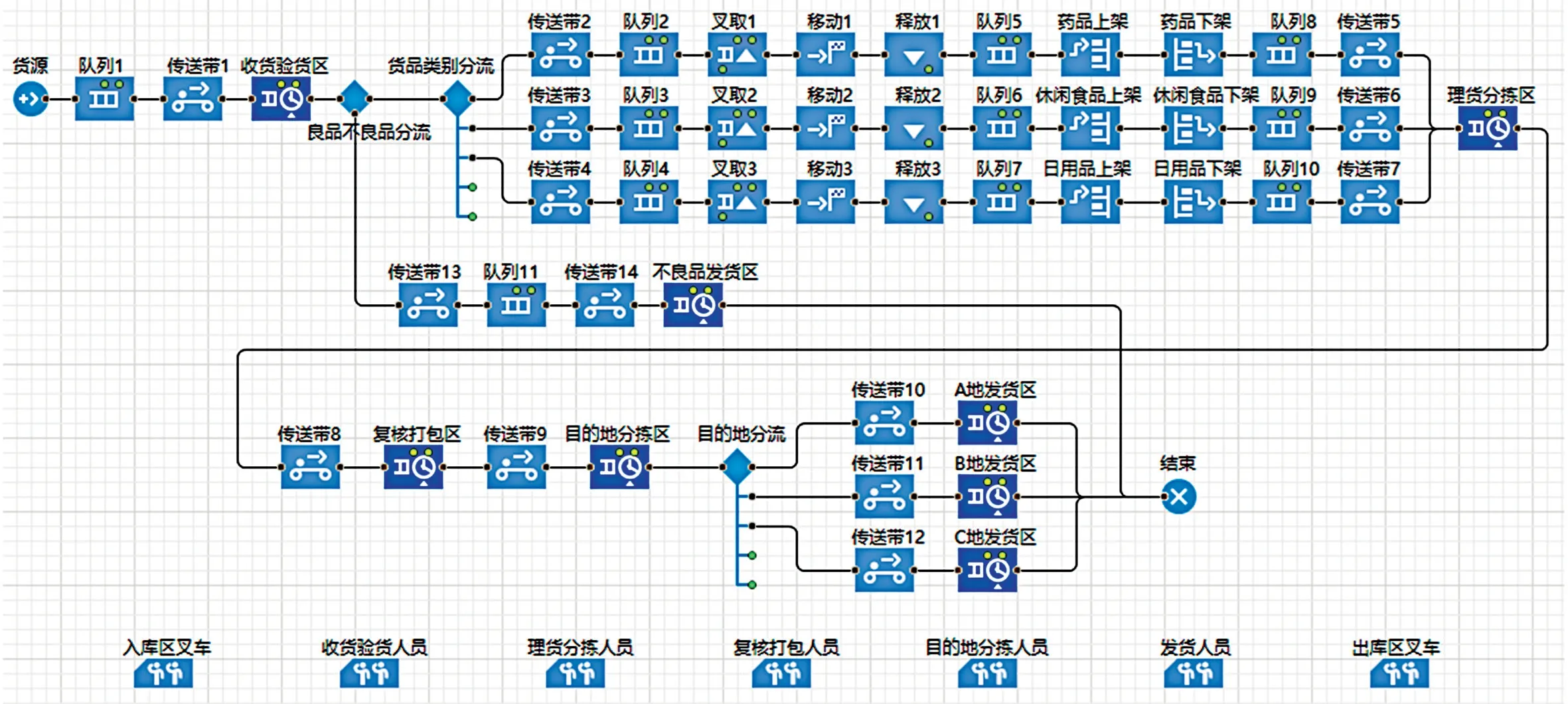

M食品日化仓出入库作业流程建模会涉及到收货验货区、理货分拣区、复核打包区、目的地分拣区、发货区以及叉车、货架等实体设备的设置,这些元素都可以用AnyLogic仿真软件流程建模库中的相应模块来表示,两者的对应关系,如表1所示。

各元素的相关参数具体如下:系统仿真模型的时间单位为秒钟,设定模拟时间为3小时,即10800秒钟;货源到货间隔时间(以分钟为单位)服从exponential(1)分布;11个队列都设置为最大容量;传送带1至传送带14的长度为10米,速度为1米/秒。各作业区工作人员的作业延迟时间均服从均匀分布,分别为:收货验货区作业人员3名,延迟时间(以秒为单位,下同)服从uniform_discr(10,20)分布;理货分拣区作业人员2名,延迟时间服从uniform_discr(30,40)分布;复核打包区作业人员2名,延迟时间服从uniform_discr(40,50)分布;目的地分拣区作业人员1名,延迟时间服从uniform_discr(5,10)分布;发货区作业人员3名,延迟时间服从uniform_discr(45,50)分布。另外,药品、休闲食品、日用品的上架和下架时间都为10秒/层;入库区叉车12个,工作速度为7米/秒;出库区叉车8个,工作速度为7米/秒;良品不良品分流的良品率设为0.96;货品类别(药品、休闲食品、日用品)分流的概率分别设为0.2、0.5、0.3;A、B、C三个目的地分流的概率分别设为0.4、0.3、0.3。

建立的M食品日化仓出入库作业仿真模型,如图2所示。

(3)仿真运行及数据分析

根据上述提到的模型各元素属性,对该仿真模型进行运行,运行过程的二维展示图,如图3所示。

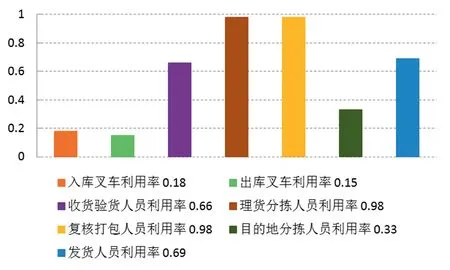

入库、出库叉车利用率及各作业区人员利用率的运行结果,如图4所示。

由图4可知,入库叉车和出库叉车的利用率都过低,闲置叉车过多,造成叉车资源浪费。理货分拣人员和复核打包人员的利用率接近最高水平,人员全天高负荷工作不符合常规,不利于提高其工作积极性,还可能会造成产品积压阻塞而使得下一目的地分拣环节的人员利用率过低。

三、M食品日化仓出入库作业优化

在不改变其他属性的情况下,对各作业区的人员容量及延迟时间进行调整可以将人员利用率调到合适水平;改变出入库叉车的数量、适当调整其工作速度可提高叉车利用率,减少资源浪费。多次试验后发现,做出如下调整可使仿真结果得到优化:

收货验货区作业人员设为3名,延迟时间服从uniform_discr(15,20)分布;理货分拣区作业人员设为2名,延迟时间服从uniform_discr(30,40)分布;复核打包区作业人员设为3名,延迟时间服从uniform_discr(40,50)分布;目的地分拣区作业人员设为1名,延迟时间服从uniform_discr(10,20)分布;发货区作业人员设为3名,延迟时间服从uniform_discr(40,45)分布;入库区叉车设为3个,工作速度4米/秒;出库区叉车2个,工作速度4米/秒。

针对M食品日化仓中的药品、休闲食品和日用品的出入库作业流程建立仿真模型,目的是检测现有系统配置下系统的处理能力,分析入库叉车、出库叉车及出入库各环节工作人员的作业效率,优化仓库资源(设备、人员、工具等)的配置。

图2 M食品日化仓出入库作业仿真模型图

图3 仿真模型运行过程二维展示图

图4 出入库叉车及各作业区人员利用率条形图

图5 优化后的出入库叉车及各作业区人员利用率条形图

优化后的结果如图5所示:入库叉车利用率为0.88;出库叉车利用率为0.80;收货验货人员利用率为0.66;理货分拣人员利用率为0.94;复核打包人员利用率为0.80;目的地分拣人员利用率为0.80;发货人员利用率为0.76。相比于优化前的结果,各作业区的人员利用率及叉车利用率都得到了极大的改善。

四、结论

本文根据M食品日化仓的背景,列出该仓库存有的药品、休闲食品、日用品这三类货品的入库、出库作业流程图,使用AnyLogic软件对该仓库的出入库作业进行模拟仿真,首先根据现有配置设定好各元素属性,再设置好模拟时间并运行,最后输出仿真结果,并依据该结果提出优化方案,围绕出、入库叉车和各作业区人员工作效率进行优化。与优化前的结果相比,人员和叉车的利用率都得到了极大改善,减少了设备资源浪费、避免了人员闲置或过劳,使得该仓库的出入库作业得到改进,这将有利于进一步降低仓库运营成本,提升其物流服务水平。