冷藏车闭式和开式浇注发泡工艺对比

2020-07-31江苏宏昌天马物流装备有限公司赵洪涛刘现伟张保宽

江苏宏昌天马物流装备有限公司 赵洪涛 刘现伟 张保宽

在大型冷藏车生产线上对比了闭式和开式浇注发泡工艺。测试结果表明开式浇注发泡工艺在泡沫密度和性能分布等方面优于闭式浇注发泡工艺,尤其是闭式发泡工艺存在的气泡问题得到明显改善。

国家高度重视冷链物流发展[1],冷链运输装备是这个产业中非常关键的一个环节,为了提高运输效率,冷藏车技术人员必须制作出厢内空间利用率最大、整车重量最小、保温效果最好的物流装备,使用更少的燃料运输更多的货物[2]。

聚氨酯硬质泡沫是一种有效的绝热材料,它的使用方法是通过发泡机把黑白料混合并注入到模具空腔中,聚氨酯硬泡膨胀并充满整个模具空间。聚氨酯硬泡作为为隔热材料,尤其能满足特殊结构或形状的板材制作,使用非常灵活方便[3]。

国内部分冷链运输装备生产厂家的制板方法采用闭式浇注发泡,聚氨酯硬质泡沫切片树脂胶粘结,结构胶粘结等工艺。欧洲和美国冷链运输装备主要生产厂家有Schmitz、Krone、Kogel、Utility和Great Dane等[4],这些企业制板工艺都是浇注发泡工艺。与国内发泡工艺不同的是Schmitz Krone这两家高端挂车制造商已经升级为自动化程度更高的开式浇注工艺,开式浇注工艺是现今冷藏车最新的技术路线。

聚氨酯发泡原理

硬质聚氨酯泡沫的生产需要两种主要的液体成分——多元醇和异氰酸酯,也就是通常说的白料和黑料。发泡剂通常与反应催化剂、泡沫稳定剂和阻燃剂等助剂一起加入多元醇混合液中,统称为白料。多元醇与异氰酸酯反应产生热量,使发泡剂汽化,因此液态混合物膨胀成泡沫,汽化后的发泡剂被包裹在聚氨酯泡孔中,反应完全熟化后,发泡剂与聚氨酯一起形成了稳定的、具有一定强度的保温材料。另外为了保持流动性和控制密度,通常多元醇会加一定份数的水。

在聚氨酯泡沫形成过程中,主要反应如下[5][6]:

(1)异氰酸酯和羟基反应,多异氰酸酯和多元醇(聚醚、聚酯或其他多元醇)反应生产聚氨酯,方程式如图1所示。

图1 聚氨酯反应方程式

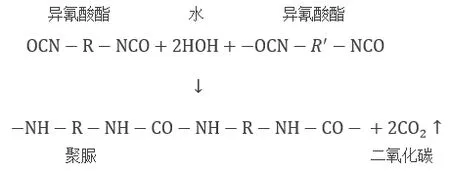

(2)异氰酸酯和水反应,带有异氰酸基团的化合物与水反应,生产聚脲并放出二氧化碳,方程式如图2所示。

图2 异氰酸酯-水反应方程式

闭式浇注发泡工艺和开式浇注发泡工艺介绍

1 闭式浇注发泡工艺

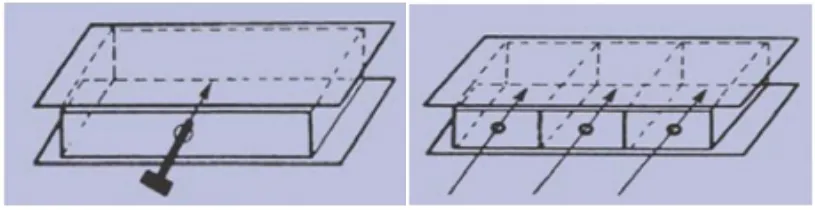

传统的闭式浇注发泡工艺方法:操作人员先在模具上用面材制作成一个封闭的空腔,侧面预留注料孔和排气孔;启动高压发泡机,倾斜模具,往模具空腔内注入设定量的泡沫原料,待泡沫膨胀充满模具熟化一定时间后脱模,取出制品。当板材长度超过6m时或注料时长超过发泡的乳白时间(Creaming time)时,经常会采用分腔注料的方式:即模具空腔中间用稳固的隔离筋对模具空腔进行分割,操作人员手持注料枪头分多次向模具内注料,如图3所示。

图3 闭式注料方式示意图

2 开式浇注发泡工艺

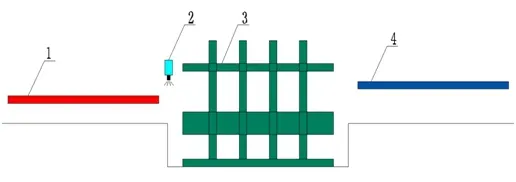

开式浇注发泡工艺方法:在图4中工作台车1上进行板材支模,制作上方敞口的空腔,上蒙皮置于服务台车4,计算需要投入的聚氨酯发泡料总量,起始注料位置和结束注料位置,以上三个参数输入到控制系统中,然后启动设备,服务台车4会载着上蒙皮自动进入压机3中,把上蒙皮吸附在压机上模板表面,工作台车1根据提供的参数自动计算移动速度,匀速进入到压机中并在运行中完成发泡料的注入。浇注结束后,工作台车1完全进入压机3内设定位置,压机3闭合,上蒙皮覆盖在模具上面,泡沫在模具内膨胀发泡,经过一定的时间后取出制品。

图4 开式浇注发泡设备示意图

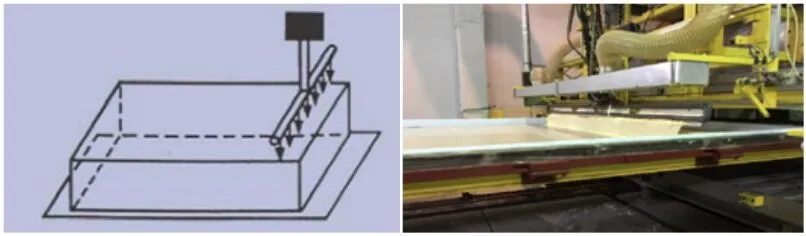

发泡料通过横向的多孔管涂布在移动的板材内,如图5所示。

图5 开式浇注发泡注料方式示意图

两种发泡工艺对比

1 泡沫样品制备方法

制备2块尺寸为5000mm×2300mm×80mm的封闭空腔,用于对比两种发泡工艺。

原料:多元醇使用开式工艺专用组合聚醚原料,异氰酸酯使用DESMODUR ® 44V20L。

发泡机:A350型发泡机。

工艺参数:自由密度29kg/m³,注入密度50kg/m³,总注料量为m =46kg,计算方法:m=ρ×V。ρ=50kg/m³,V=2.3m×5m×0.08m=0.92m³。

原料温度控制在23~25℃。模具温度:34~36℃。

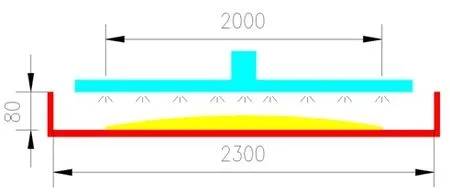

开式浇注:枪头流量2kg/s,多孔管长度2000mm,孔径10mm,间距80mm。

闭式浇注:枪头流量2kg/s,注料位于板材中间位置,模具倾斜角度:8˚。

脱模时间均为30min。

闭式和开式浇注工艺均采用单枪注料,开式浇注发泡料涂布尺寸如图6。

脱模后比较两块泡沫板的密度、表面气泡特征、导热系数、压缩强度。

图6 开式发泡浇注尺寸图

泡沫密度按GB/T 6343-2009测试;

泡沫的压缩强度按GB 8813测试;

泡沫的导热系数按照GB 3399测试;

泡沫表面气泡评估按目测来定。

2 测试结果

2.1 密度分布

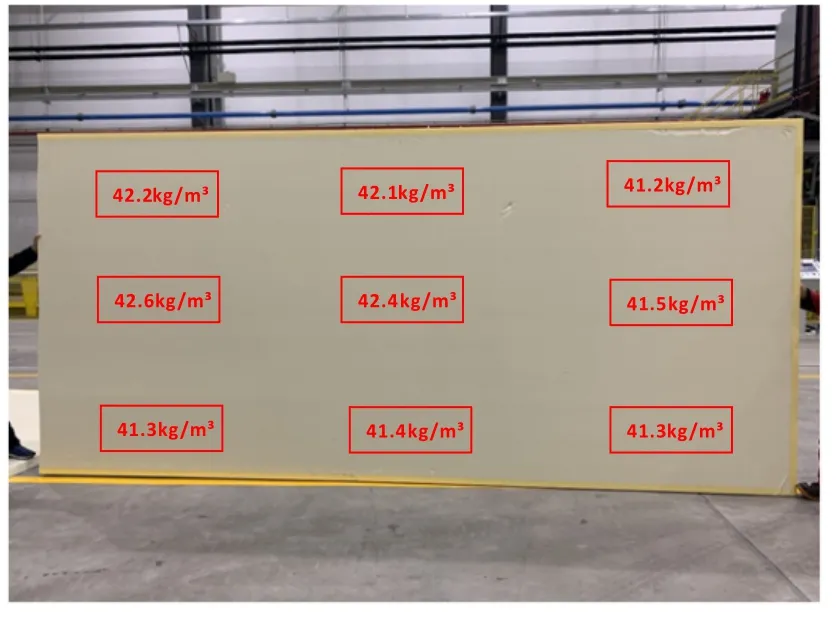

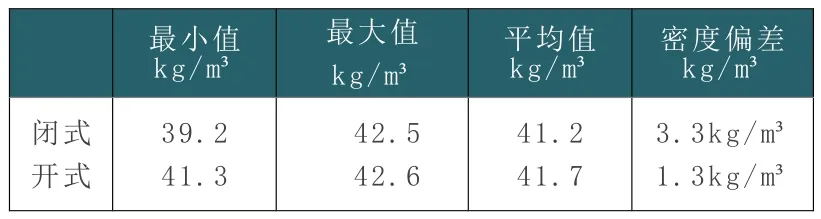

选取板材前、中、后,9个位置取样测量密度(见图7、8)。

2.2 表面气泡

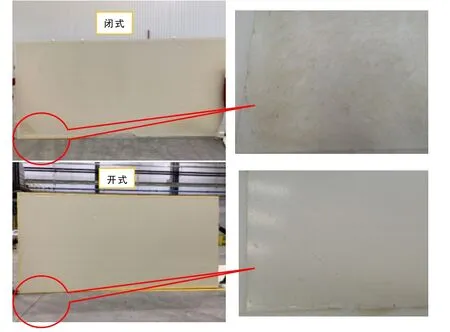

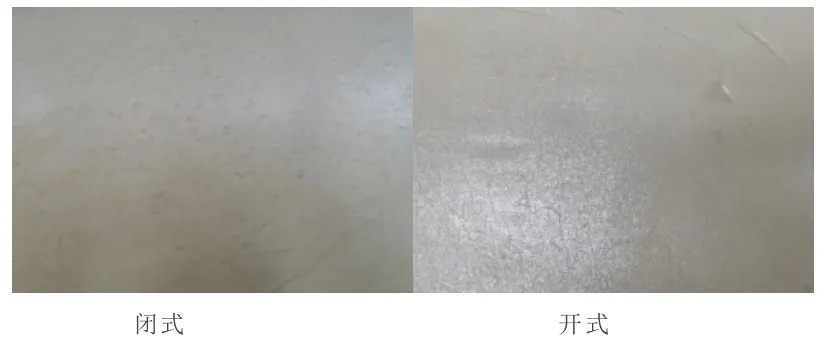

选取闭式和开式相同位置表面状态比较。

通过图9可以看出,闭式浇注泡沫样品角部泡沫拉丝严重,气孔多,颜色较深,开式浇注泡沫样品整体气泡少,颜色更加均匀。

图7 闭式浇注泡沫样品密度分布图

图8 开式浇注泡沫样品密度分布图

表1 密度分布结果

图9 闭式和开式浇注泡沫样品表面气泡对比图

图10 闭式和开式浇注泡沫样品上表面状态对比

图11 闭式和开式浇注泡沫样品截面对比图

通过图10可以看出,闭式浇注泡沫样品表面气孔多。

通过图11可以看出,闭式浇注截面气孔体积较多而且较大,开式浇注更加细腻。

2.3 物理性能对比

表2 热学和力学性能结果

3 结果分析

对比两种发泡工艺,最大的差别在于两者的反应原料注入方式不同,导致泡沫的流动距离不一样。

从图12可以看出发泡液从起发点到结束点流动距离L1经过计算为3390mm。从图13可以看出,开式浇注发泡工艺过程中发泡液通过设备已经预先分布在板材的下表面,经过计算水平方向流动距离L2=150mm,垂直方向流动距离L3=170mm。

综上所述,泡沫的流动距离越长,发泡料在向前流动的过程中反应动力逐渐减弱,到末端时反应动力减小,泡沫处于拉丝状态,泡沫向前翻滚,包裹很多空气,形成发泡缺陷,泡沫密度也不均匀。而开式浇注发泡工艺通过改变注料方式,有效减少泡沫的流动距离,保证了泡沫的反应动力足够填满空腔,泡沫短时间内就可以充满空腔,密度分布也更加均匀。

结语

本文通过两种工艺的介绍和比较以及实验结果可以得出以下结论:

图12 闭式发泡-流动示意图

图13 开式发泡-流动示意图

a.开式浇注发泡工艺由于采用全自动化的注料方式,在效率、人员操作安全性方面有明显优势。

b.开式工艺状态下的泡沫流动距离较短,末端反应动力足,能够有效排出空腔中的空气,解决了闭式工艺长期解决不了的空泡的问题。

c.由于开式发泡在注料时均匀地涂布在板材上面,形成的泡沫密度分布均,整体保温效果好。