核电厂蒸汽发生器水室降质分析和老化管理建议

2020-07-30龚怒魏松林张锋赵博康张益舟

龚怒 魏松林 张锋 赵博康 张益舟

摘 要

国外压水堆核电厂蒸汽发生器水室隔板曾多次发现裂纹缺陷,水室金属基体也曾因堆焊层破损而发生腐蚀,严重时这些缺陷可能扩展至穿透水室壁厚,影响反应堆一回路压力边界的完整性。本文基于国际上蒸汽发生器的运行经验反馈和材料老化研究成果,从蒸汽发生器水室的结构设计、材料和制造工艺、运行工况等方面进行降质原因分析,對国内压水堆核电厂蒸汽发生器水室的老化管理提出改进建议。

关键词

蒸汽发生器水室;一回路应力腐蚀开裂;硼酸腐蚀;老化管理

中图分类号: TM623;TL353.13 文献标识码: A

DOI:10.19694/j.cnki.issn2095-2457 . 2020 . 17 . 64

0 前言

蒸汽发生器是压水堆核电厂的关键设备之一,其降质不仅会造成核电厂非计划停机停堆,还会影响核电厂安全运行。美国核管理委员会(NRC)于2010年发布NUREG-1801(GALL),要求核电厂通过蒸汽发生器老化管理大纲(以下简称SG AMP),对传热管、堵头、衬管以及二次侧内部构件的降质进行管理[1]。但是近年运行经验反馈表明,除了上述易发生降质的部件外,欧美部分核电厂在蒸汽发生器水室隔板与短筋中,相继发现裂纹缺陷,这些裂纹可能会扩展至水室、隔板与管板三向交界处,或者扩展至管板以及传热管与管板连接焊缝,进而影响一回路压力边界的结构完整性[2-4]。另外,水室堆焊层也发生过破损事件,导致水室的低合金钢基体发生硼酸腐蚀[5]。因此,NRC于2016年发布临时管理导则,建议美国核电厂的SG AMP增加对蒸汽发生器水室的管理[6]。本文基于国际上蒸汽发生器水室的经验反馈和材料老化研究成果,对国内第二代核电M310机组、第三代核电AP1000机组蒸汽发生器水室的降质机理进行了深入研究,并提出了相应的老化管理改进措施,以提高核电厂的安全、可靠水平。

1 老化经验反馈及降质分析

1.1 水室隔板的经验反馈及降质分析

法国电力集团(EDF)从1992年开始,对蒸汽发生器水室隔板实施在役检查,截止2008年,在实施检查的82台蒸汽发生器中,相续发现11台蒸汽发生器的水室隔板与短筋焊接区(材料为Inconel-600合金)存在一回路应力腐蚀开裂(PWSCC)。这些裂纹缺陷平行于隔板与短筋焊缝,深度约为0.08英寸,属于浅表型缺陷。在所有发生裂纹缺陷的隔板中,大部分是厚度小于1.3英寸的薄隔板,只有1块是厚度约2.4英寸的厚隔板。对这些缺陷进行跟踪检查,发现隔板区域的主应力可能促进裂纹沿隔板与短筋焊缝的水平方向扩展,但其沿深度方向几乎没有扩展。进一步的研究表明,隔板与短筋焊接区裂纹萌生的根本原因是制造工艺问题,以及隔板在水压试验后的变形导致裂纹扩展驱动力增大(这种变形只发生在薄隔板中,例如隔板厚度为1.3英寸或者更小),从而发生PWSCC。

在压水堆核电厂中,传热管、管板一次侧堆焊层、水室隔板以及相关的焊接材料一般为镍基合金。运行经验反馈表明,通常情况下,在反应堆冷却剂环境中,镍基合金中的铬含量越高,该材料对PWSCC的抵抗力越好。当镍基合金材料中铬含量超过约18%时,该材料对PWSCC的抵抗力显著提高。至今为止,几乎没有发现铬含量为18%~22%的镍基合金材料中存在裂纹缺陷。此外,当镍基合金中铬含量超过22%时,该材料对PWSCC有很高的抵抗力,例如典型的高镍材料Inconel-690合金,铬含量约为28%~31%,从未发现其存在PWSCC。

PWSCC是3个影响因素共同作用的结果:敏感材料、腐蚀性环境以及足够的拉应力。在我国第二代核电M310机组、第三代核电AP1000机组的蒸汽发生器中,水室隔板和管板均通过短筋进行焊接。基于以上经验反馈和镍基合金对PWSCC敏感性的研究成果,分别对我国第二代核电M310机组、第三代核电AP1000机组的蒸汽发生器水室隔板进行降质分析,具体如下表1所示。

从表1蒸汽发生器水室隔板的降质分析中可以看出,M310机组的水室隔板和短筋的材料均为Inconel-600合金,铬含量为14~17%,在反应堆冷却剂的运行环境下,为敏感材料和腐蚀性环境。水室隔板厚度约为1.26英寸,由于在设计时没有充分考虑水压试验等工况导致隔板局部位置应力过大,可能在水压试验后产生变形,如果制造工艺也发生问题,则促进PWSCC的萌生和扩展。

对于AP1000机组的蒸汽发生器来说,水室隔板和短筋的材料均为Inconel-690合金,铬含量为28%~31%,且厚度为3.10英寸,在设计时充分考虑其变形问题,经综合分析可知,在反应堆冷却剂环境下,其对PWSCC不敏感。

1.2 传热管与管板连接焊缝的经验反馈及降质分析

根据上文对水室隔板和短筋焊缝区PWSCC降质分析可知,该焊接区域的裂纹缺陷可能扩展至管板。运行经验反馈表明,管板一次侧表面(除了管板与短筋焊接区域附近以外)为压应力,但管板一次侧堆焊层中还存在焊接残余应力,因此,对管板一次侧的应力进行综合分析可知,其可能促进管板的裂纹缺陷扩展至传热管与管板连接焊缝。截至目前,根据国内外在役检查的结果来看,管板中还未发现裂纹缺陷。另一方面,传热管与管板连接焊缝在满足敏感材料、腐蚀性环境和足够的拉应力的条件下,其本身也会发生PWSCC。

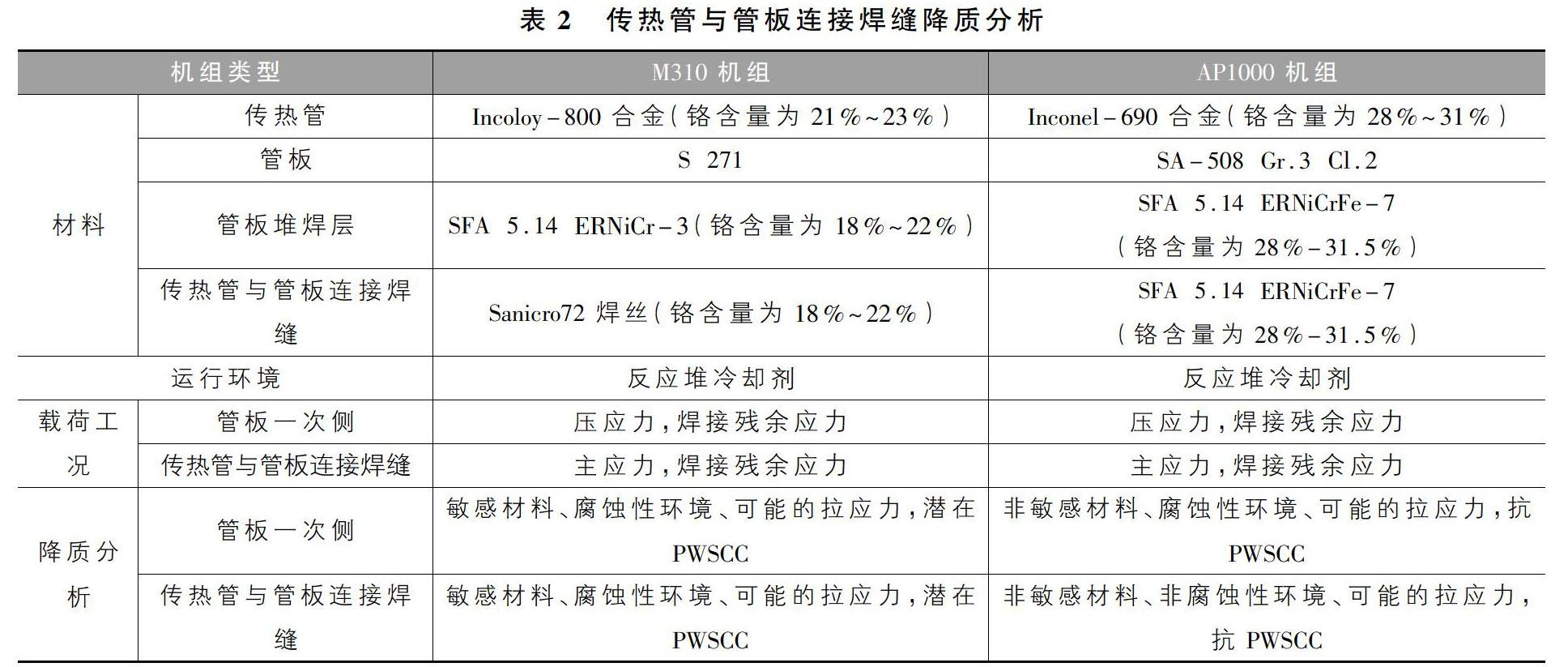

基于以上经验反馈和镍基合金对PWSCC的敏感性研究成果,分别对我国第二代核电M310机组、第三代核电AP1000机组的传热管与管板连接焊缝进行降质分析,具体如下表2所示。

从表2蒸汽发生器的传热管与管板连接焊缝降质分析中可以看出,M310机组管板一次侧堆焊层材料为SFA 5.14 ERNiCr-3,铬含量为18%~22%,在反应堆冷却剂和拉应力条件下,促进PWSCC的扩展至传热管与管板连接焊缝。传热管与管板连接焊缝材料为Sanicro72焊丝(与SFA 5.14 ERNiCr-3相当),铬含量为18%~22%,在反应堆冷却剂和拉应力条件下,其本身也可能发生PWSCC。

对于AP1000机组的蒸汽发生器来说,管板一次侧堆焊层、传热管与管板连接焊缝材料均为SFA 5.14 ERNiCrFe-7,铬含量为28%~31.5%,在反应堆冷却剂和拉应力条件下,均对PWSCC不敏感。

1.3 水室内表面和管板一次侧的经验反馈及降质分析

美国核电厂于2011年检测到蒸汽发生器水室与隔板连接区域(水室底部排水管附近)发现锈斑,经超声检测确认其是一直径为3英寸、最深处达1.1英寸的腐蚀坑,腐蚀至水室的低合金钢基体。腐蚀的原因是水室堆焊层破损,导致反应堆冷却剂与低合金钢基体接触,发生硼酸腐蚀。该腐蚀主要发生在核电厂停堆过程中,此时的水室内表面处于有氧环境。

对于我国第二代核电M310机组的蒸汽发生器,其水室内表面和管板一次侧分别堆焊不锈钢、SFA 5.14 ERNiCr-3,第三代核电AP1000机组的蒸汽发生器水室内表面和管板一次侧分别堆焊不锈钢、SFA 5.14 ERNiCrFe-7。基于以上经验反馈可知,由于制造缺陷或者一回路异物冲击损伤,可能导致水室内表面和管板一次侧的堆焊层破损,进而导致低合金钢的水室基体、管板基体发生硼酸腐蚀。

2 老化管理措施建议

2.1 水室隔板的老化管理措施

美国EPRI从2006年开始,以西屋电气公司设计的蒸汽发生器为研究对象,对水室隔板和短筋焊缝区PWSCC的扩展进行分阶段性的研究,并给出了相应的管理措施[7]。针对我国第二代核电M310机组和第三代核电AP1000机组,基于水室隔板的降质分析,结合EPRI的研究成果,分别讨论其降质机理的老化管理措施。

在M310机组中,隔板和短筋材料为Inconel-600合金,其焊接区域可能发生PWSCC,该裂纹缺陷可能扩展至水室、隔板与管板三向交界处。根据EPRI的研究结果,在运行寿期内(甚至60年的设计寿期),按照疲劳扩展的方式,该裂纹缺陷不会对一回路压力边界的结构完整性造成影响,满足安全裕度的要求。另一方面,EPRI认为,当隔板和短筋焊缝区的裂纹扩展至水室、隔板与管板三向交界处时,会导致水室的低合金钢基体产生锈蚀,或者水室隔板出现变形现象,这些均可通过目视检验发现,建议每台蒸汽发生器水室内表面和隔板的目视检验间隔最低要求为每3个换料循环检验一次。目前,以国内某电厂M310机组为例,其对每台蒸汽发生器的水室内表面进行目视检验,周期为每8个换料循环检验一次;对水室隔板焊缝进行目视检验,周期为每10年检验一次。基于以上分析,建议该电厂对每台蒸汽发生器水室内表面和隔板的目视检验间隔进行调整,最低要求为每3个换料循环检验一次,并对电厂的蒸汽发生器老化管理大纲进行更新,将水室隔板及其降质机理的管理措施纳入大纲中。

在M310机组中,对于材料为Inconel-600合金的水室和短筋,其焊接区域的PWSCC还可能扩展至管板以及传热管与管板连接焊缝,该部位降质机理的管理措施在下文进行讨论。

在AP1000机组中,水室隔板和短筋材料均为Inconel-690合金,鉴于其对PWSCC的抗敏感性,不需要额外增加管理措施。

2.2 传热管与管板连接焊缝的老化管理措施

美国EPRI基于传热管与管板连接焊缝和管板一次侧的材料、制造工艺、受载情况、运行化学等影响因素,对PWSCC的敏感性进行了深入分析,并给出了相应的管理措施。针对我国第二代核电M310机组和第三代核电AP1000机组,基于传热管与管板连接焊缝的降质分析,结合EPRI的研究成果,分别讨论其降质机理的老化管理措施。

在M310机组中,管板一次侧堆焊层材料为Inconel-600合金,可能发生PWSCC,并促进裂纹缺陷扩展至传热管与管板连接焊缝。根据EPRI的研究结果,管板一次侧堆焊层的裂纹缺陷发生扩展时,可能导致管板的低合金钢基体产生锈蚀,该现象可通过目视检验发现,建议每台蒸汽发生器管板一次侧的目视检验间隔最低要求为每3个换料循环检验一次。传热管与管板连接焊缝的镍基合金中铬含量为18%~22%,可能发生PWSCC,该裂纹缺陷可能扩展至传热管。EPRI认为,传热管的定期涡流检验可探测到该缺陷,满足有效管理降质的要求。

以国内某电厂M310机组为例,目前,其对每台蒸汽发生器的水室内表面(包括管板一次侧)进行目视检验,周期为每8个换料循环检验一次。基于以上分析,建议该电厂对每台蒸汽发生器水室内表面的目视检验间隔进行调整,最低要求为每3个换料循环检验一次,并对电厂的蒸汽发生器老化管理大纲进行更新,将传热管与管板连接焊缝及其降质机理的管理措施纳入大纲中。

在AP1000机组中,管板一次侧堆焊层材料为Inconel-690合金,传热管与管板连接焊缝的镍基合金中铬含量为28%-31.5%,鉴于其对PWSCC的抗敏感性,不需要额外增加管理措施。

2.3 水室内表面和管板一次侧的老化管理措施

西屋电气公司针对水室内表面的锈蚀进行分析,发布核安全咨询函件,规定蒸汽发生器水室相关部件的检查建议[8]。美国NRC根据该经验反馈,对蒸汽发生器水室相关部件的降质管理进行规定。针对我国第二代核电M310机组和第三代核电AP1000机组,基于水室内表面和管板一次侧的降质分析,结合美国NRC的规定,分别讨论其降质机理的老化管理措施。

在M310机组中和AP1000机组中,水室内表面、管板一次侧的堆焊层发生破损,导致其低合金钢基体发生硼酸腐蚀。美国NRC认为,硼酸腐蚀产生的锈蚀可通过目视检验发现,建议每台蒸汽发生器水室內表面和管板一次侧的目视检验间隔最低要求为每3个换料循环检验一次。以国内某电厂M310机组为例,目前,其对每台蒸汽发生器的水室内表面(包括管板一次侧)进行目视检验,周期为每8个换料循环检验一次;某电厂AP1000机组对蒸汽发生器的水室内表面(包括管板一次侧)进行目视检验,周期为每10年一次。基于以上分析,建议该M310机组和AP1000机组的每台蒸汽发生器水室内表面的目视检验间隔进行调整,最低要求为每3个换料循环检验一次,并对电厂的蒸汽发生器老化管理大纲进行更新,将水室内表面、管板一次侧及其降质机理的管理措施纳入大纲中。

3 結论

本文根据我国第二代核电M310机组和第三代核电AP1000机组蒸汽发生器水室的设计特点、制造工艺和运行工况,结合国际上最新的研究成果和经验反馈,对其降质行为进行分析,并给出了管理建议,即蒸汽发生器老化管理大纲中应涵盖蒸汽发生器水室隔板、传热管与管板连接焊缝、水室内表面和管板一次侧部件以及相应的管理措施。对于M310机组的蒸汽发生器,建议水室隔板、水室内表面、管板一次侧的目视检验间隔缩短至每3个换料循环检验一次;对于AP1000机组的蒸汽发生器,建议水室内表面、管板一次侧的目视检验间隔缩短至每3个换料循环检验一次,以确保蒸汽发生器在全寿期周期内执行其预定功能,为核电厂的安全、稳定运行提供必要条件。

参考文献

[1]NUREG-1801,Generic Aging Lessons Learned (GALL) Report, U.S Nuclear Regulatory Commission, December 2010.

[2]EPRI 1014982, “Divider Plate Cracking in Steam Generators - Results of Phase 1: Analysis of Primary Water Stress Corrosion Cracking and Mechanical Fatigue in the Alloy 600 Stub Runner to Divider Plate Weld Material,” Electric Power Research Institute, Palo Alto, CA, June 2007.

[3]EPRI 1016552, “Divider Plate Cracking in Steam Generators: Results of Phase II: Evaluation of the Impact of a Cracked Divider Plate on LOCA and Non-LOCA Analyses,” Electric Power Research Institute, Palo Alto, CA, November 2008.

[4]EPRI 1020988, “Steam Generator Management Program: Phase II Divider Plate Cracking Engineering Study,”Electric Power Research Institute, Palo Alto, CA, November 2010.

[5]NRC Information Notice 2013-20,“Steam Generator Channel Head and Tubesheet Degradation,”U.S.Nuclear Regulatory Commission, October 3, 2013.

[6]LR-ISG-2016-01, Changes to Aging Management Guidance for Various Steam Generator Components.

[7]EPRI 3002002850,“Steam Generator Management Program: Investigation of Crack Initiation and Propagation in the Steam Generator Channel Head Assembly,”Electric Power Research Institute, Palo Alto, CA, October 2014.

[8]NASL-12-1, Nuclear Safety Advisory Letter.