智能纺织品和智能家居用导电黏胶纤维

2020-07-30ZimmermannCramerhring

Y.Zimmermann,J.Cramer,U.Möhring

Thüringen-Vogtland公司 纺织研究所 (TITV)(德国)

将导电粒子掺入纺丝原液中为实现织物导电性改进提供了有效途径。基于此,德国凯尔海姆纤维公司开发出静电耗散纤维Electra。由于是将导电添加剂加入纤维的芯部,因此这种功能化的黑色纤维可保持黏胶纤维的典型特性。然而,由此制成的纤维或纱线的内在固有导电性有限,通常无法实现高导电率。

本文提出了在这种静电耗散性黏胶纤维上附加导电层,以提高其导电性。

1 研究背景

金属、导电氧化物、电解质(如聚合物电解质、凝胶电解质或离子液体、从聚合物中迁移出的电解质)、碳的不同改性物或本征导电聚合物,通常可用作制备导电印刷浆料的导电添加剂或用作纺丝原液的导电添加剂。

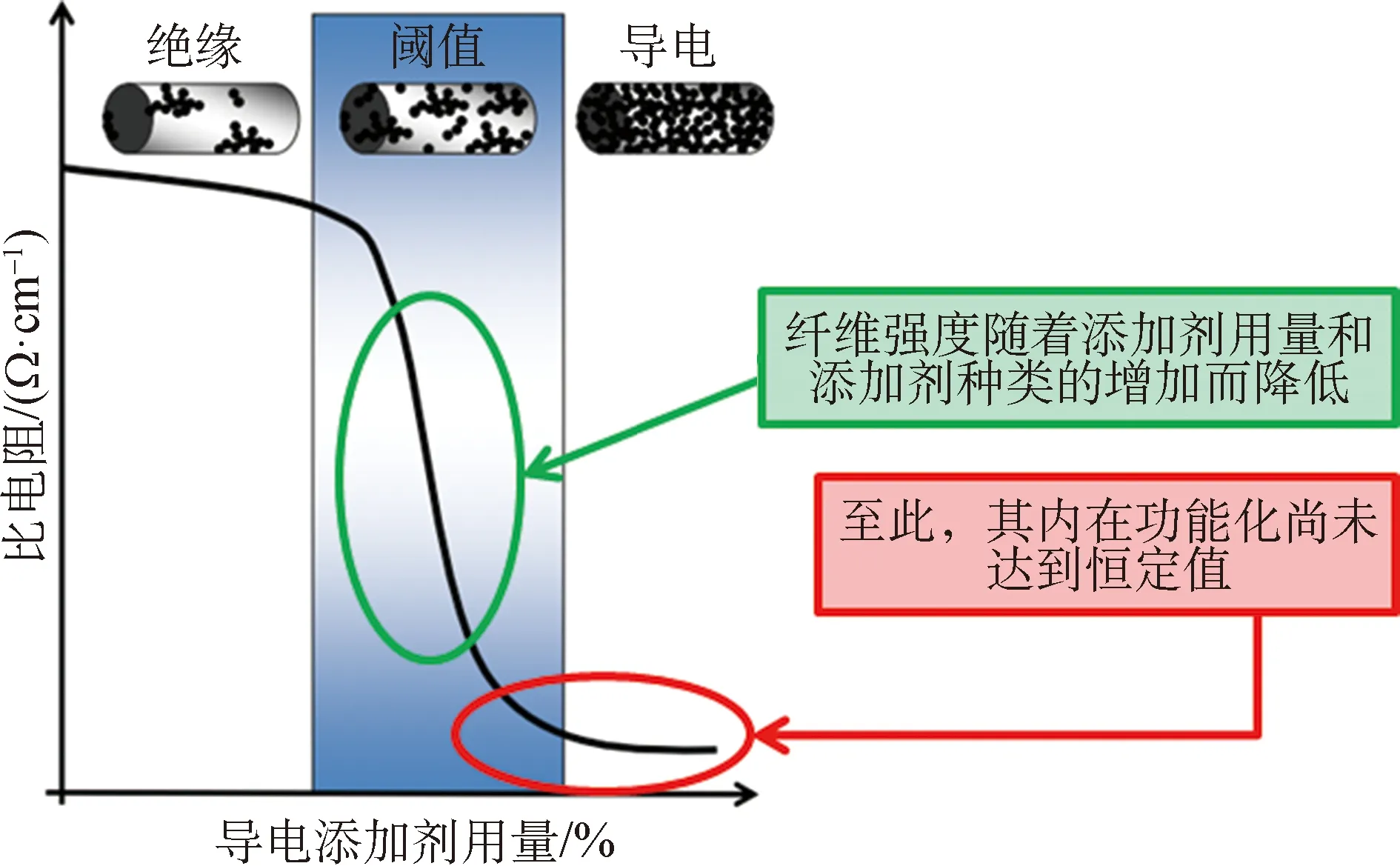

为实现导电性,必须确保纤维内的导电添加剂间相互接触,从而在纤维内部形成电流通路。当导电添加剂含量达到渗透阈值时,材料的电阻率值会显著降低。之后,进一步增加添加剂用量,将不能导致比电阻的进一步降低(图1)。

图1 聚合物纤维中导电添加剂用量与比电阻的关系

为获得高导电率,人们依赖于纳米颗粒。纳米颗粒排列于材料内部,可形成贯穿整个材料的导电路径。但金属基微粒和纳米颗粒在静电耗散性黏胶纤维上并不适用。

若起始材料具有理想的延展性且起始聚合物的结构(聚合物链的长度、化学环境)合适,则通过添加碳纳米管(CNTs),即使添加量较少,也可形成贯穿整个材料的导电路径以实现高导电率。抛开其他因素不谈,在纺丝原液中添加导电物质所产生的导电性毕竟有限,因为在纤维内添加颗粒物会降低纤维的强度。当添加剂用量达到一定值时,将无法经济有效地加工成纤维,甚至根本无法进行纤维的加工。已有研究表明,即便碳纳米管添加剂的用量为1%(质量分数),也会显著改变聚合物的物理性质。

在黏胶纺丝原液中加入质量分数为0.045%的碳纳米管,可以成功纺制黏胶纤维。纺丝前,在纺丝原液中加入适量的碳纳米管分散体,并制备纺丝原液箔片以表征其电学性能。试验结果表明,纺丝原液的表面电阻率可达2.7×109Ω/m2。

2 导电层的附加应用

为实现黏胶纤维的高导电性,仅在纤维芯部掺入炭黑似乎是不够的。为提高黏胶纤维的导电性,研究了铜对黏胶纤维的化学金属化作用。这需要对黏胶纤维进行特定的预处理,以使纤维表面活化,该活化可通过多种方式实现(图2):

表达,分为口头表达和书面表达。口头表达,对应的就是说的能力;书面表达,对应的就是写作的能力。这两种能力都是作为一门语言学科的语文学科,所要培养的能力。

图2 导电层在黏胶纤维上的后续应用可能性

——黏胶纤维羟基改性;

——使用钯或铜离子活化(炭黑中的金属还原或使用还原剂还原);

——胶体钯在碳颗粒表面吸附或嵌入其空腔内。

为使导电层材料牢固地附着在纤维表面,必须进行预处理。

后文将详细讨论产生具有催化活性的金属核的可能性。活性金属核可以起到中和电解液,从而抑制金属还原,并激活金属化学沉积的作用。金属种子必须均匀地分布在纤维表面上。

将含有炭黑的黏胶箔片和纤维纱试样浸入硫酸铜溶液(质量浓度为1 g/L和5 g/L)中放置5 min。之后取出试样进行洗涤和风干,并采用光学显微镜、扫描电子显微镜和X-射线分散能谱对其进行表征。测试结果表明,尽管黏胶试样的碳颗粒上,铜离子有所减少,但未检测到铜的沉积。

因此可知,加入黏胶纤维中的碳不足以减少铜离子,并为随后在黏胶纤维表面镀铜创造种子层。相反,钯胶体活化对铜的沉积有积极影响。将该工艺用于含炭黑(质量分数超过30%)的黏胶纺丝溶液制备的薄膜上,并进行初步测试,之后,在纤维纱线上进行再次测试。为提高纤维强度,将纤维纱中的炭黑含量降至约30%。

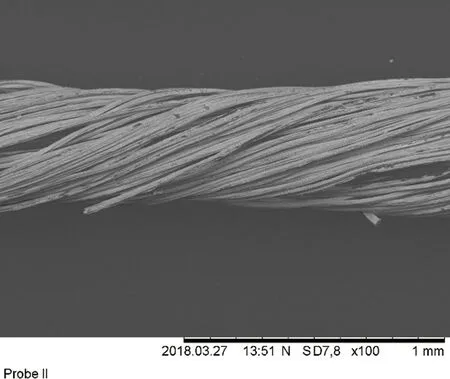

为研究各种沉积参数对导电率的影响,采用分隔窗将一定捻度和固定长度的纤维纱固定在复合膜上,以制备特定的试样(图3)。

a) 黏胶纤维复合纱线

采用催化活性金属核激活化学沉积,减少电解液对金属还原的抑制作用并激活了电解分离。研究了胶体钯簇在酸性体系中对黏胶纤维表面的活化作用。胶体钯簇被氯化锡层稳定,然后去除过量的保护胶体,释放钯作为化学金属化的催化剂。该工艺步骤称为“加速”,通常使用无机酸、氢氧化钠或氟硼酸调节体系。

采用常见的无电流镀铜工艺在塑料表面进行镀铜试验。

电解质的主要成分包括硫酸铜、乙二胺四乙酸(EDTA)或四醇之类的络合剂、甲醛还原剂、稳定剂及氢氧化钠等pH值调节剂。

研究表明,在活化剂中的停留时间对随后测得的电阻无显著影响,但沉积铜层在活化剂中的停留时间越长,缺陷越少。与此同时,延长在铜浴中的停留时间会导致沉积层增厚,从而导致电阻值降低。铜浴中停留时间越长,电阻值越低,但经过一段时间后,电阻值降至最低值而不再降低。此外,铜层的有效厚度受到纤维表面附着力的限制。本文未对黏胶纤维中羟基的改性进行详细研究,因为通常其耗费过高,难以实现目标。

3 黏胶中炭黑的含量对铜化学沉积的影响

预先试验表明,黏胶中的碳不能将铜离子还原为纯金属。基于此,进一步研究了无电流电镀电解液中,黏胶中炭黑含量对铜层形成的影响。研究结果表明,铜层的形成与纤维纱的捻度无关。相同的沉积参数下,在不含炭黑的纤维纱上镀铜,其沉积层不完整。采用光学显微镜和扫描电子显微镜对金属化试样表面进行微观形态观察,结果如图4所示。

在低炭黑含量黏胶的试验中,获得了类似的试验结果,即纤维表面的铜层也是不完整的。其原因可从黏胶纤维中掺入炭黑对活化步骤的影响中得知。为确定形成完整镀铜层所需的炭黑的极限浓度,继续进行了相应的试验。

a) 含炭黑

4 总结和展望

通过化学金属化方法,可以在含炭黑的黏胶纤维上沉积铜。与不含炭黑的黏胶纤维纱进行对比表明,黏胶中炭黑的含量对金属化活化步骤具有决定性的影响。

试验所取得的成果前景可期,并将在下一步转移到一个半连续化的实验室规模的工厂中继续进行试验。若成功实现在黏胶纤维纱线上连续镀铜,该工艺将具有广阔的应用前景。目前,Thüringen-Vogtland公司正在讨论该工艺在可加热纺织品、纺织品电极与传感器方面的应用及相关要求。