某水电站1号机组支持盖振动增大分析及处理

2020-07-30侯俊龙杨明扬

侯俊龙,杨明扬,卢 楠

(中国长江电力股份有限公司 湖北 宜昌 443002)

某水电站1号机布置于左岸电站,由东方电机有限公司生产制造,1981年7月投运。1号机水轮机基本参数如下。

水轮机型号:ZZ560-LH-1130;额定功率176 MW;额定转速:54.6 r/min;额定水头:18.6 m;额定流量:1 130 m3/s;转轮直径:11.3 m;轮毂比:0.4;最大轴向水推力:3 800 t;转轮体高2.75 m,长和宽各为4.024 m,重量为120 t,转轮体为球形结构,球体直径为4.52 m,装有4个可转动叶片,其转角范围-10°~+24°,操作叶片转动的接力器直径为2.85 m。

1 故障现象

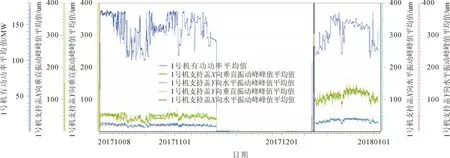

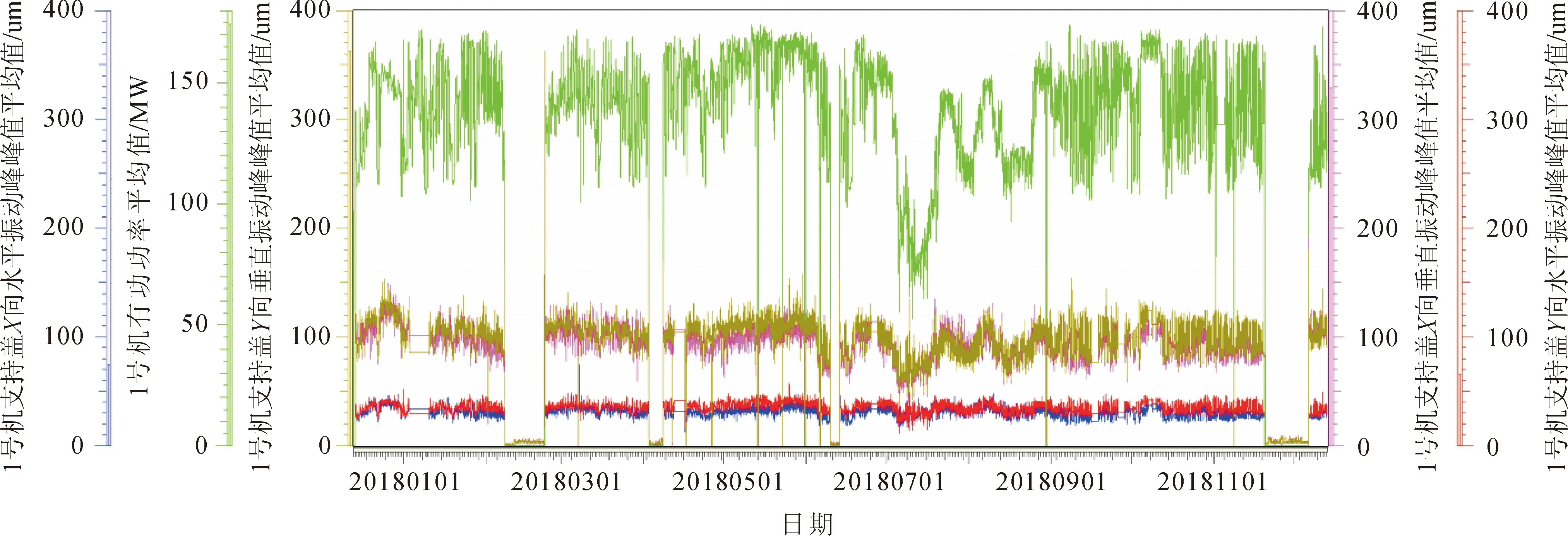

水电站1号机于2017-11-14日至12月1日期间完成常规性C级检修工作后处于备用状态。在12月13日开机运行后发现其支持盖垂直振动整体偏大,接近上限值(标准≯110 um),且偶有超标情况,水平振动正常。经查询1号机支持盖历史稳定性数据发现(如图1),在1号机停机检修前支持盖垂直及水平振动均正常,开机运行后垂直振动明显增大、水平振动趋势无明显变化。

图1 1号机支持盖振动变化趋势图

2 故障诊断分析

2.1 支持盖结构及传感器布局

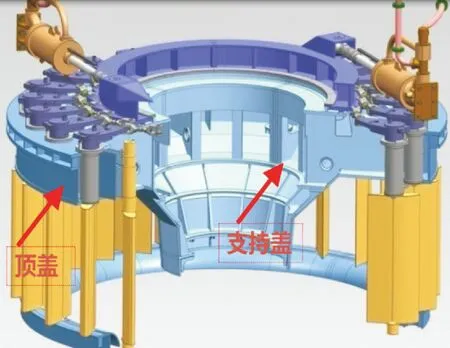

水电站1号机组水轮机支持盖结构型式如图2、3所示,外形尺寸Φ11 780×Φ5 000×2 670 mm,布局于顶盖内侧,是水轮机导水机构的重要组成部分。

图2 1号机支持盖三维示意图

图3 1号机支持盖平面示意图

支持盖水平及垂直振动传感器互成90°布置于支持盖内侧+X和+Y方向处,传感器型式为低频速度传感器[1]。

2.2 可能原因分析

1)传感器通讯线路或系统软件故障。水轮机支持盖振动传感器属于在线监测系统的一部分。由于在线监测系统在传输数据时,主要通过电缆,转接端子,采集箱等元件进行传输,而这些电缆或者接线端子的信号线随着长时间的运行后可能产生松动或者脱落,导致接触不良,因此可能造成传感器输出信号异常,导致在线监测系统显示值与实际值不符。另外,在线监测系统在运行时需要采集、分析、存储各种状态量,在运行过程中可能产生刷新数据不及时等情况也会导致数据失真[2]。

2)传感器异常。水轮机支持盖振动传感器运行环境比较复杂[3],长时间运行后可能会导致性能异常或损坏。最终也会影响水轮机支持盖真实振动值的输出。

3)水轮机工况不佳。水轮机未在协联工况或在振动区下运行[4],也会导致支持盖振动增大。

4)水轮机水下部件异常。水轮机过流部件偏差、流道偏差、导叶控制部件运动偏差、转轮安装高程偏差以及转轮叶片形态异常等均有可能导致支持盖振动异常。但由于1号机在此之前的运行状态、稳定性均正常,因此可以排除导叶控制部件运动偏差、转轮安装高程偏差等存在问题。但可能存在因机组在运行过程中出现的如过流部件、流道部件脱落或转轮叶片缺失等情况。

2.3 检查情况

2.3.1 传感器通讯线路、系统及传感器检查

现场检查传感器线路、监测系统以及传感器电压输出均正常。传感器安装牢固、不存在接反或装反情况。

2.3.2 水轮机工况检查

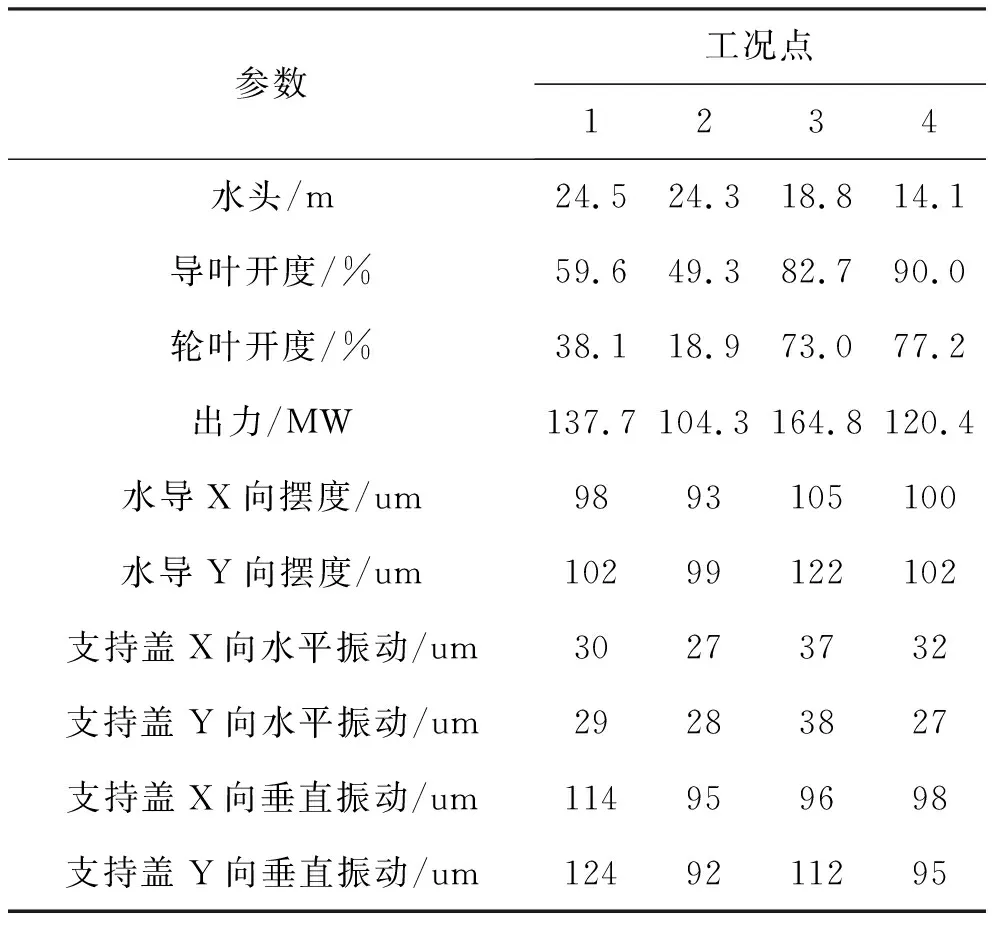

查看和跟踪1号机运行工况,发现除支持盖垂直振动以外,导叶开度、轮叶开度协联关系,出力以及其他稳定性参数等均无异常。且机组均未在振动区运行过。以下列举了1号机自支持盖振动增大以来的4个工况点数据,见表1。

表1 1号机自支持盖振动增大以来的4个工况点数据表

长期跟踪1号运行情况发现,自支持盖垂直振动增大以来,除了在低负荷运行时有所降低和改善外,其他大部分垂直振动趋势并未随工况的变化而有明显的变化[5],且振动值基本处于上限或偶有超标情况,以下为1号机自支持盖垂直振动增大后1年的支持盖振动趋势概览图,见图4。

图4 1号机支持盖振动概览图

2.3.3 水下部件检查

结合1号机大修,对1号机水下部件进行详细检查。检查发现1号机1号叶片出水边靠近裙边侧有约975 mm×880 mm的扇形区域叶片整体脱落缺失(见图5),距离叶片内圆约2 180 mm,整体延伸至叶片裙边根部,且叶片进水边、出水边、叶片根部均存在不同程度的裂纹缺陷。其他水下部件如过流部件、转轮室、流道等除了存在一定磨蚀以下,无其他异常情况。由此可初步认为1号机1号叶片局部脱落是导致1号机支持盖垂直振动增大的根本原因。

图5 1号机1号叶片出水边脱落图

3 缺陷处理

为保证1号机1号叶片脱落区域的处理效果以及叶片处理后叶型匹配性和完整性,委托机组厂家对缺失叶片区域进行加工。结合此次机组大修对转轮其他叶片缺陷进行了一并处理,处理情况如下。

1)1号叶片脱落部位缺陷处理。现场测量叶片脱落区域接口处型线尺寸,在2号叶片同一位置处描绘出脱落部分模型,确定镶块模型尺寸;对原断口位置进行吹割打磨处理,打磨深度约5 mm;装焊镶块,调整好镶块位置,焊前采用烤枪预热,多层多道焊接,清根焊透,每一次焊接前检查焊缝表面质量;焊后打磨,焊接位置处圆滑过渡,无突变;PT和超声波探伤检查,无裂纹等缺陷,主要处理过程详见图6~图11。

图6 确定模型尺寸图

图10 PT探伤图

图11 超声波探伤图

2)对1号叶片及其他叶片裂纹区域进行处理。叶片裂纹主要为:1号叶片进水边长约170 mm的贯穿性裂纹,1号叶片出水边正面长360 mm、背面长470 mm的贯穿性裂纹,1号叶片根部背面R角两处长约70 mm的裂纹;2号叶片进水边长约30 mm的贯穿性裂纹。

对裂纹处进行清理,PT探伤,确定叶片裂纹源头后,在源端钻止裂孔,防止吹刨时裂纹扩展;先从叶片下部吹刨叶片厚度的1/2,进行补焊,再从叶片正面进行吹刨补焊;焊接及处理工艺与叶片脱落区域处理工艺基本一致。

3)对叶片气蚀区域进行补焊打磨,叶片光滑过渡。

4 处理评价

1号机1号叶片缺陷处理后,机组按计划进行了开机,开机运行后跟踪查看1号机稳定性情况,发现支持盖垂直振动有所减少及改善,变化趋势如图12所示。对比处理前后支持盖垂直振动基本由95~115 um减少至72~85 um,降幅为26%~35%。其他稳定性数据均正常。此次处理达到了预期效果,同时也找到了支持盖垂直振动增大的根本原因。

图12 1号机支持盖垂直振动趋势变化图

5 结 语

通过对某水电站1号机支持盖振动增大原因进行了分析。根据可能存在的原因进行了一系列检查,最终检查发现1号机1号转轮叶片局部存在缺失,明确了支持盖振动增大并偶发超标的原因。利用机组检修机会对缺失部位进行了修复处理,解决了1号机支持盖振动增大及超标缺陷。

结合此次缺陷分析检查及处理,针对后续其他同类型设备的运行及维护提出了以下两点建议:

1)充分考虑机组水下部件运行环境和运行状态的复杂性。结合机组水下部件运行寿命及检修周期,定期对水下部件进行仔细检查和处理。确保机组安全稳定。

2)针对机组在运行过程中如支持盖振动等稳定性指标出现恶化时,应立即停机进行检查。避免机组相关部件造成不可预估的损失。

该缺陷的分析、检查及处理的思路和方法可为其他同类型水电机组存在的类似问题提供借鉴和参考。