高速铁路信号装备工业标准化设计及工艺规范研究

2020-07-30杨玻

杨 玻

(北京铁路信号有限公司,北京 102613)

截止2018年底,国内高铁运营里程超过2.9万km,在高铁项目建设过程中,高铁信号装备是高铁列控系统的重要组成部分,承担着高铁运行各类信息的传输,保障着高铁列车的安全运行。随着高铁建设的高速发展,铁路标准化建设取得显著成绩,尤其是铁路工程建设标准在复杂地基处理、通信信号、牵引供电方面不断取得突破,指导建设京津、京沪等一批具有世界先进水平的高速铁路。本文以无线闭塞中心系统设备为例,从系统介绍、工业标准化设计思路、工业标准化实施方案等方面对产品工业标准化建设需求进行了深入的研究,充分对标借鉴铁路精品工程施工标准化的经验,对高速铁路信号装备工业标准化及工艺规范实施细节进行了梳理、总结。

1 系统介绍

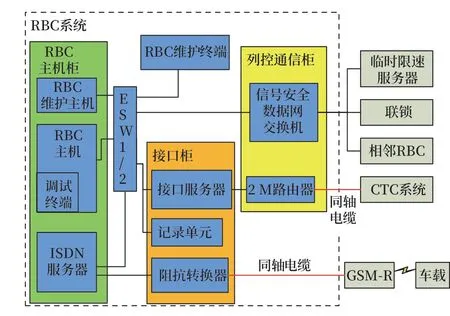

无线闭塞中心(RBC)是CTCS-3(简称C3)级列控系统的地面核心设备,根据C3 车载设备提供的列车位置,联锁提供的联锁进路状态、灾害防护(落物)信息,临时限速服务器(TSRS)提供的临时限速命令,生成针对所控列车的行车许可,通过GSM-R 网络传输给C3 车载设备,以辅助列车安全行车。RBC 系统结构如图1 所示,系统基本性能参数如下。

图1 RBC系统结构图Fig.1 RBC system architecture

RBC 主机柜内设置RBC 主机、ISDN 服务器等设备;

RBC 主机是RBC 系统的核心逻辑处理单元,是基于通用服务器的二乘二取二安全计算机系统;

外形尺寸(宽 × 高 × 深):648 × 2020 ×1105 mm;

机柜颜色:黑色;

重量:650 kg;

电源:3000 W,AC 220 V;

温度:+10 °C ~+35 °C;

最大发热量:2650 W。

2 工业标准化设计思路

RBC 系统产品是典型的机柜类产品,机柜设计及柜内布线部分由设备生产企业负责,站房布置及柜外布线部分由施工单位负责。在京沈客运专线精品工程施工现场中,施工现场实现了管理制度标准化、人员配备标准化、过程控制标准化,以现场管理标准化为施工管理模式;以管理标准、技术标准、作业标准和工作流程为主要施工规范流程;以专业化和信息化为支撑手段,坚持“过程控制标准化”始终贯穿于施工全过程,严格执行“三检”制,确保良好的施工质量,工程项目管理水平得到较大提高。在国家铁路局工程质量监督中心、工程监督管理司等单位的多次例行检查中,都得到充分的肯定和高度评价,从而提升了企业品牌效应。

对于高速铁路信号装备产品,应该借鉴施工单位标准化管理经验,在产品工业标准化设计及工艺规范研究方面,从以下几点进行考虑。

管理的标准化:通过对于机箱类、线束类、机柜类分别制定相关的工艺通用标准,再结合不同的产品出具不同的产品专用工艺,加强对操作流程和关键工序的管控。

工装器具的标准化:结合实际情况,考虑对于不同类型线缆制定预制及布线的专用工具,按照产品实际需求制作标准长度的线束,预制完成后,再进行绑扎。

产品工艺的标准化:在专用工艺中提出明确要求,对线束的布线规则,线槽中线束的走线方向,绑扎规则要求及内齿套管的字符、字体、套管长度等要求进行细化。

结构设计的改进:通过改进结构设计提升产品在绑扎及走线的合理性,对于需要防护的部位通过加防护材料来保证线束的外皮损伤。

生产加工的标准化:加大生产中心布线人员的业务能力培训,加强检验人员的检查力度,提升产品布线工艺的执行标准,实现对不同人员产品工艺的一致性。

标识设计标准化:对不同产品中的提示标识(包括标签盒、标签纸、防静电、防雷地、设备地、防电等)进行梳理,考虑尽量做到不同产品同类标识的统一。

设计的创新:加强不同产品之间产业化设计的技术交流,互相学习借鉴优秀的设计,开拓思路,打破传统设计思维,努力创新,共同打造形成企业产品品牌。

3 工业标准化设计实现

在保证不影响系统功能、符合产品设计性能及安全质量要求,并不影响维修的前提下,对RBC 系统产品进行产品工业标准化设计,规定RBC 产品的结构设计、工艺设计、标识、包装等要求,从而实现产品工业标准化设计。

3.1 机柜结构标准化设计

在结构设计标准化方面,出具统一的结构设计图纸文件,严格按照结构设计图纸文件要求,进行机柜总体结构设计,如图2 所示。机柜外形图、机柜底座外形图、抽屉组装外形图、TB 端子排安装板外形图、出线板外形图、双排网线束线块结构设计、标牌板丝印等主要组件和零部件结构设计也需遵守设计图纸要求,做到标准严格统一。

3.2 机柜工艺标准化设计

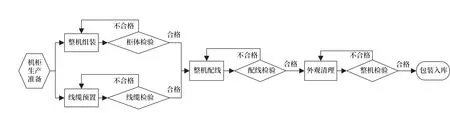

机柜生产过程应严格按照机柜生产工艺流程如图3 所示进行,满足机柜生产工艺要求。

图2 RBC机柜总体结构示意图Fig.2 Overall structure diagram of RBC cabinet

图3 机柜生产工艺流程图Fig.3 Flow chart of cabinet production process

机柜工艺标准化设计时,除了考虑机柜工艺符合基本的《线缆及线束组件的要求与验收》(IPCWHMA-A-620C-2017)要求之外,还应该根据产品实际情况,进行如下几个方面的标准化设计。

3.2.1 机柜柜体工艺方面要求

机柜表面喷涂黑色粉末,涂层应厚度均匀,无色差,无影响装饰和防护的划痕、堆积、气泡、起皮等缺陷。

机柜柜门应平整,前、后及左、右侧门不应有鼓胀、扭曲等现象。

柜门开启灵活,在开启范围内不应与顶盖、立柱等产生摩擦或干涉。

门锁钥匙插拔灵活,锁芯旋转灵活,无卡涩现象,锁柄旋转方向正确。

上架设备和补空板间缝隙应保持均匀。

机柜内丝印字体应一致,相同颜色的字迹丝印后不应有可见色差,字体清晰可辨。

机柜、补空板表面不应有划痕、污渍、胶印残留、掉漆、手印、磕痕、灰尘、磨损痕迹。

3.2.2 机柜布线标准化设计方面要求

所有线缆应走走线槽且捆扎均匀,捆扎时采用黑色尼龙扎带或背胶粘扣,电源线、信号线和地线不应捆扎在一起。

所有与弹簧端子相连的阻燃线均压接管状接线端子。

电源线和信号线应配置双端标识,标明源端和目的端,方向一致且整齐易读。在线缆始末两端均需配置标识。

所有设备接地线走一侧线槽。

机柜内所有设备的网线及视频线应走机柜背面左侧竖线槽,并捆扎成束。

机柜内所有设备的220 V 电源线应走机柜背面右侧竖线槽,并捆扎成束。

3.2.3 TB端子排布线标准化设计方面技术要求

相同型号端子出线时,线缆弯曲弧度一致,不倾斜,垂直于TB 装板出线口。

线号标识应易读取,且标识紧靠端子孔,相邻端子(端子型号一致)的标识位置在同一直线。

线缆布放的位置应预先设计好,线缆排列整齐,外皮无损伤。

TB 端子排背面布线时,上下出线孔跨线按照布线要求应绑扎成束。

滤波器、防雷模块输入线和输出线不应有交叉,应分开捆扎。

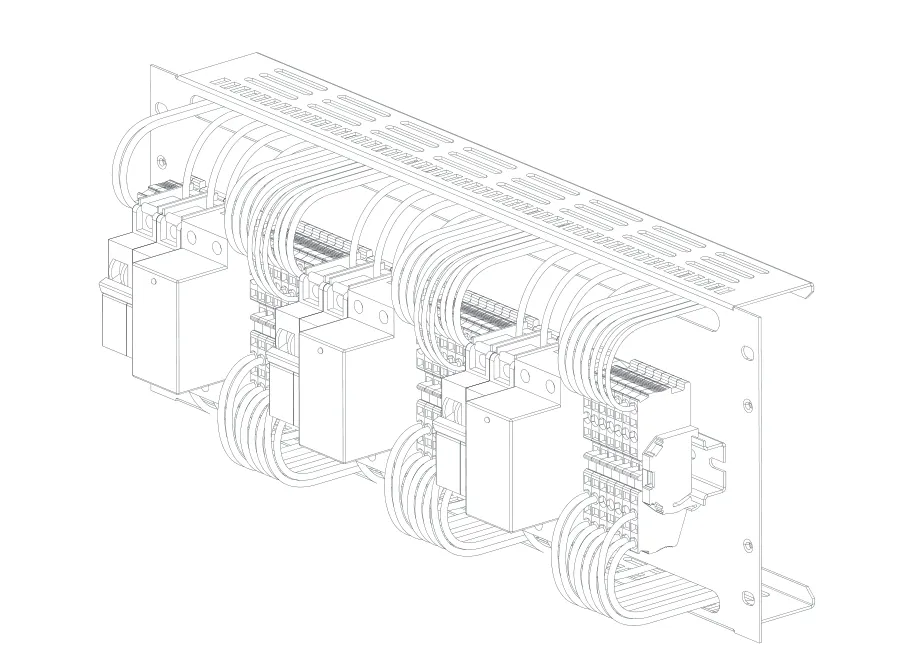

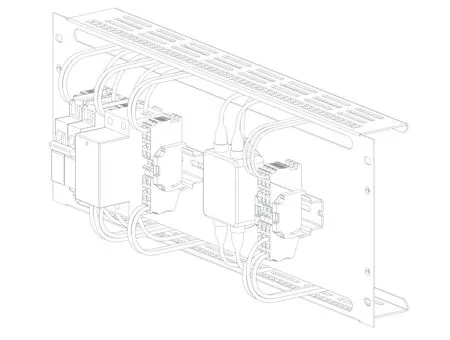

RBC 主机柜TB 端子排布线示意如图4 所示,RBC 接口柜TB 端子排布线示意如图5 所示。

3.3 标识标准化设计

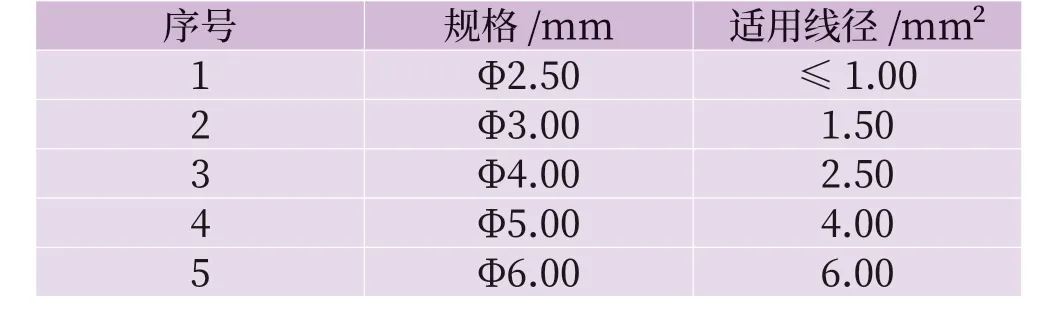

统一规定线束标识,将保证RBC 机柜配线过程中所选用的标识标准一致。热缩套管颜色优选黄色,宜选用相应规格的热缩套管, 热缩套管规格和适用线径如表1 所示。

标识打印时,标记的文字和号码宜采用宋体字,字体大小以充分利用标识有效印字面为原则,打印的文字和号码应清晰、整齐,标识框内标识应分为上下两行打印。线缆终端应有标记,标记内容可包括电缆标记、线缆类型、线缆长度等信息,采用从属两端标记法,即在导线的每一端均标出与本端连接的端子标记及与远端连接的端子标记,机柜内部配线应采用从属两端标记法。

图4 RBC主机柜TB端子排布线示图Fig.4 Wiring diagram of TB terminal row of RBC main cabinet

图5 RBC接口柜TB端子排布线示意图Fig.5 Wiring diagram of TB terminal row of RBC interface cabinet

表1 热缩套管规格和适用线径对照表Tab.1 Comparison table of heat shrinkable sleeve specification andapplicable wire diameter

热缩套管标识安装要求如下:

热缩套管吹缩后应紧固,无松动;

吹缩后套管表面应清洁、平整、无油污、无开裂,外观不应有烧焦、褪色、气泡等现象,管上的标识字迹应清晰、无变形;

热缩套管吹缩时不应损伤连接器、导线、套管相邻的元器件或使焊接连接再熔化;

热缩套管标识的安装方向应为从导线、线缆端头(连接器插头、冷压端子等)读起。

电缆标识框安装要求如下:

标记纸放入电缆标识框后应平整,不应有折叠或翘曲现象;

电缆标识框安装后表面应清洁,不应有损伤;

电缆标识框安装后,沿线缆方向不可移动;

电缆标识框安装方向应为从导线、线缆端头(连接器插头、冷压端子等)读起。

3.4 包装标准化设计

设备包装是产品标准统一的最直接体现,在产品包装设计时,应按照TB/T 1498 的规定制定包装工艺,并且按照相应的包装工艺进行包装。统一要求在产品包装箱外用不褪色涂料清晰地标出下列标志:

正面:产品名称、型号、数量、到站及收、发货单位名称、地址;

侧面:应按GB/T 191 的规定标明“小心轻放”、“向上”、“怕雨”等标志及发站和制造厂名;

在外包装正面左上角注明箱号。

4 结语

高速铁路信号装备工业标准化建设有利于稳定和提高产品、工程和服务的质量,促进信号装备制造企业走高质量效益型发展道路,增强企业素质,提高企业核心竞争力。随着中国铁路高速发展,高铁成为展示国家形象的一张闪亮名片,兼具实用性和美观性的高速铁路信号系统装备制造工艺标准统一,是保障高速铁路信号装备高质量生产的前提。本文借鉴京沈客运专线工程项目施工经验,对RBC系统产品工业标准化设计及工艺规范进行研究,提出具体可行的产品工业标准化设计及工艺规范技术要求,并在企业生产中得到实践,取得了良好的效果,为后续高速铁路信号系统装备工业标准化设计及工艺规范的应用推广打下坚实基础。