1 500 ℃极端高温环境下高超声速飞行器轻质隔热材料热/振联合试验

2020-07-30吴大方林鹭劲吴文军孙陈诚

吴大方,林鹭劲,吴文军,孙陈诚

1. 北京航空航天大学 航空科学与工程学院,北京 100083 2. 航天材料及工艺研究所 先进功能复合材料技术重点实验室,北京 100076

远程高超声速飞行器(马赫数>5)在大气层内飞行时,气动加热产生的高温环境极为恶劣[1-2],有些部位的温度会长时间超过1 000 ℃。为保证飞行器结构与内部设备的安全,必须使用低导热率的高效隔热材料进行热防护。轻质高效隔热材料有多孔陶瓷材料、纳米材料等。这些低密度的非金属材料的隔热性能非常优异,但是,由于内部存在大量细微孔洞,结构比较松散,强度及抵抗振动的能力较低。由于远程高超声速飞行器长时间处于高温与振动的复合环境中,飞行器的激烈抖动会导致表面热防护材料出现裂纹、错位、剥离或脱落,甚至会引发致命的安全事故。如美国空军研制的高超声速飞行器HTV-2,在验证飞行时,高温下的激波扰动超过设计指标2个数量级,表面防热材料瓦解导致飞行失败[3]。据报道HTV-2飞行失败的一个重要原因是地面模拟试验能力不足,未能给出正确的预测[4]。

热防护材料抵抗振动的能力与温度条件密切相关。在高温环境下材料内部会出现很大的热应力和热变形,此时若再叠加上长时间的交变振动载荷,材料抵抗破坏的能力进一步下降,将会导致出现裂纹及裂纹扩展。为了验证高温与强振动复合环境下材料是否会出现破坏,必须建立强有力的地面热/振联合试验系统,实现材料或结构的高温抗振动性能试验验证。该项工作对于高超声速飞行器的安全可靠性设计极为重要。

针对航空航天器结构的热振动问题,已进行了许多理论分析与数值计算的研究工作[5-10]。同时也开展了地面热/振联合试验模拟方面的研究工作。如美国国家航空航天局(NASA)德莱顿飞行器实验中心对高超声速飞行器X-37的方向舵进行了热/振联合试验,热边界温度达到482 ℃[11]。韩国国防发展局和忠南国立大学对矩形平板结构进行了环境温度为500 ℃的热/振复合条件下的振动特性试验[12]。哈尔滨工业大学对悬臂板在热环境下的固有特性进行了热/振联合试验[13],北京航空航天大学对高速飞行器翼舵结构在高温振动环境下的模态频率与模态振型进行了试验研究[14]。除此之外,还可见到一些有关热/振联合试验方面的研究文献[15-19]。近年来由于高超声速飞行器的设计速度和飞行距离大幅度提高,飞行过程中面临的温度与振动环境变得越来越恶劣。因此必须着力开展极端高温环境下的地面热/振联合试验研究。

激波风洞能够对高温与振动耦合环境进行模拟试验。但是激波风洞连续运行时间短,一般为数十毫秒或数百毫秒。如美国CUBRC(Calspan-Universtiy at Buffalo Research Center)LENS激波风洞的运行时间为20~100 ms[20],俄罗斯ITAM(Institute of Theoretical and Applied Mechanics)高超声速风洞AT-303的运行时间为20~200 ms[21],日本JAXA(Japan Aerospace Exploration Agency)高超声速激波风洞HST的运行时间为30~50 ms[22]。因此高超声速激波风洞目前还不能满足时间长达上千秒的远程高超声速飞行器地面模拟试验。而目前温度达到1 500 ℃的远程高超声速飞行器热防护材料热/振联合试验研究还未见报道。

本文建立可实现1 500 ℃极端高温环境下能够连续运行上千秒的热/振联合试验系统。通过试验获得高温振动复合环境下隔热材料的表观及微观变化,检验材料是否会出现裂纹或破坏,确认材料的安全性和可用性。为远程高超声速飞行器热防护材料在极端高温环境下的抗振动能力评估、材料性能改进以及制作工艺优化提供依据。

1 试验件

试验件为陶瓷纤维轻质多孔隔热材料,其平面尺寸为150 mm×150 mm,厚度为20 mm。主要成分由Al2O3纤维和SiO2纤维组成。2种纤维材料均具有耐高温、硬度高、耐腐蚀、强度大的特性。在制作过程中添加一定比例的结合剂,制成可在1 600 ℃高温环境下长期使用的平板状隔热材料。

2 热/振联合试验系统

2.1 系统构成

热/振联合试验系统由辐射式加热温度控制子系统和振动激励子系统2部分组成,图1给出其主要结构。为了能够生成1 500 ℃的有氧高温热环境,加热源使用圆柱状的硅碳发热体。将发热体两端分别插入到两侧的耐高温陶瓷支架的圆孔中,形成水平放置的平面加热阵列。计算机通过自行设计制作的低电压、大电流可控硅驱动电源,对加热阵列两端的电功率进行实时调节,生成可模拟飞行器热边界条件的单侧面加热环境。陶瓷纤维隔热材料试验件被紧固在隔热平台上,隔热平台与振动平台固联。试验时,振动台驱动器按照预先设定的功率谱激励振动平台上下运动,并与温度控制子系统相互配合,实现高超声速飞行器隔热材料的热/振联合试验。

温度控制子系统由红外辐射加热阵列、测温传感器、信号放大器、滤波器、模/数转换器、控制计算机、数/模转换器、移相触发器和大功率电压调节装置组成一个闭环控制系统。采用模糊控制及人工神经网络方法,实施加热过程的快速、非线性动态模拟。试验系统生成的温度或热流密度控制结果与预设条件的动态跟踪误差小于1%[23-24]。

2.2 试验件表面温度测量

高超声速飞行器多采用低导热率的非金属轻质隔热材料进行热防护。由于材料内部的孔隙率比较高,表面硬度低。对于金属材料表面温度的测量,可将金属传感器的测温端直接焊接在材料表面,使两者熔为一体,因此使用焊接方式测量振动环境中的金属材料表面温度,测量结果的稳定性良好。但是,对于含有大量微细孔洞的非金属隔热材料,振动试验时试验件上下抖动,传感器很难与疏松的材料表面稳定接触,必然导致表面温度测量不准。因此在热/振联合试验中,能够可靠准确地测量疏松的非金属材料表面的温度变化,是一个非常困难且必须解决的关键问题。

为了能够在振动环境中获得比较松软的非金属材料的表面温度,本文将陶瓷纤维隔热材料试验件嵌入到如图2所示的金属钨罩中。因为钨的导热性能十分优异,其导热系数约为镍基高温合金的3倍,热滞后非常小。同时钨还具有耐温高、热膨胀系数小、强度大、刚性好的优点。将金属测温传感器直接焊接在金属钨罩的外表面,通过对钨罩表面温度的测量,间接获取内部隔热材料试验件的表面温度,避免了点状测温端难于固定在疏松的隔热材料表面,带来测温不准确的问题。温度传感器使用了可用于1 800 ℃高温测量的贵金属双铂铑(B型)传感器。

图2 金属钨罩和隔热材料试验件Fig.2 Tungsten cover and insulation specimen

另外,为了尽量减少由于增加了钨罩带来的热滞后,钨罩的厚度设计得比较薄,为3 mm。钨罩的内腔平面尺寸与隔热材料相同,内腔高度30 mm。由于试验件的厚度为20 mm,在试验件的下方安装了一块10 mm的纳米隔热材料。在纳米隔热材料与试验件之间嵌入一只直径0.3 mm 的K型热电偶,用于测量材料的隔热能力。

金属钨的熔点非常高,可以达到3 380 ℃。但是在有氧环境高温环境中,钨罩表面极易出现氧化现象。为防止钨罩表面在1 500 ℃高温环境下的氧化剥离,在钨罩表面涂覆了抗氧化涂层。并且表面被处理成黑色。以减少高温试验过程中受热面灰度变化带来的非稳定性影响。

钨罩的周边安装有耐高温陶瓷纤维隔热毡,隔热毡与金属钨罩的上表面平齐。低导热率的隔热毡减少了钨罩周边的热散失。同时使金属紧固螺栓能够工作在安全温度范围之内。

2.3 增加金属钨罩对试验件表面温度的影响

为了确认金属钨罩对试验件表面温度测量的影响程度,选用一块与钨罩材质和厚度相同的3 mm 钨板。在钨板前、后表面的中心各焊接一只温度传感器(图3)。为了与热/振动联合试验时的状态相符,在钨板后表面同样也安装了一块20 mm 厚的陶瓷纤维板隔热材料。对钨板前表面的温度进行控制,同时测量钨板后表面的温度变化,掌握3 mm厚的钨板会对隔热材料表面温度带来多大影响。

图3 钨板前后表面温度测试用试验件Fig.3 Specimen at front and back surface temperature of tungsten plate

图4给出了钨板前表面的设定温度和实际控制温度。如图4所示200 s内将温度升至1 200 ℃,之后保持恒温至450 s。表1给出了0、50、100、…、450 s时刻的设定温度和实际控制结果温度。由图4和表1可见, 试验中钨板前表面的实际控制结果温度与设定温度的吻合性良好。在整个加热过程中,设定温度和实际控制温度的相对误差小于1%。

图4和表1中还给出了3 mm厚的钨板前后表面的温度差。由表1中的数据可知,当钨板前表面温度达到1 200 ℃时,钨板后表面的温度比前表面降低了5.4 ℃,两者相差0.45%,并基本保持稳定。由此试验结果可见,在非金属隔热材料表面增加3 mm厚的薄钨板不会对试验件表面温度产生很显著的影响,因此将隔热材料试验件安装在金属钨罩中,可以有效地解决热/振复合环境下,疏松、低密度、多孔隔热材料表面温度测量难题。另外还可根据试验结果适当提高钨板前表面的预设温度进行一定的补偿。

表1 钨板前表面的设定值温度、实际控制结果及背壁温度

图4 金属钨板前后表面温度的试验结果Fig.4 Test results of front and back surface temperatures of tungsten plate

由于1 500 ℃的高温环境已经超过大多数金属材料的熔点,因此在热/振联合试验过程中必须对用于常温环境的振动台设备进行热防护。本试验设计制作了如图5所示水冷式隔热平台,在平台内部加工了2组廻形水冷通道。热试验中廻形水冷通道内部流过冷却水对隔热平台进行降温。水冷隔热平台处于试验件与振动平台之间,保证了昂贵的振动台设备在高温试验中能够长时间安全可靠地工作。

图5 水冷隔热平台Fig.5 Water-cooled insulation platform

为了能够模拟高超声速飞行器较大部件的振动环境,本文中的振动激励设备的推力比较大,最大正弦推力可达到8 000 kgf (1 kgf=9.807 N)。因此热/振联合试验时,振动台的激励线圈将会产生很强的交变电磁场,对周围的电子设备造成比较大的干扰。由于温度传感器两端的电压为毫伏级的弱电信号,并且试验时温度传感器距离振动台驱动线圈很近,振动台激励线圈产生的交变电磁干扰使得温度信号难于被准确识别。本文通过分析温度传感器弱电信号的频率变化范围,设计了专用的带通滤波电路和光隔离电路,提高数据采集系统对温度传感器信号的辨识能力。同时对温度控制计算机、振动信号采集计算机、功率放大器的电源部分采取了电磁屏蔽隔离措施,降低强电磁场对弱电信号和电子设备的干扰。

高超声速飞行器结构的高温振动边界条件比较复杂。本文中将隔热材料放入钨罩中的试验方法,可以模拟2种不同的力学边界条件: ① 试验件的上下及四周共6个面均被约束,这时将试验件的6个外边界与钨罩内腔紧密配合,形成完全约束; ② 将钨罩内腔的四周设计得比试验件稍微大一点。将试验件紧固在钨罩中,其四周边不与钨罩直接接触,将钨罩与试验件紧固后,形成上、下两面的局部约束,此时试验件的四周不受力。

在高超声速飞行器表面安装隔热材料时,一般需要将隔热材料粘接或压接在机体表面。当热防护面积比较大时,需考虑热膨胀的因素,会将隔热瓦制作成比较小的形状,周边缝隙填充柔性隔热材料。这样在隔热瓦受到高温和复杂的振动载荷时,由于隔热瓦周边预留了少量可允许变形的空间,避免了极端高温环境下材料热膨胀变形过大,导致隔热瓦脱落或开裂。这种情况与上述的第 ② 种边界约束条件相近似。本试验采用的是第 ② 种安装方式。

3 热/振联合试验结果

图6为热/振联合试验照片。由图6可以观察到高温环境中的钨罩表面、温度测量传感器、红外辐射加热阵列、隔热平台以及振动台激励装置等。热/振联合试验时,计算机控制红外辐射加热阵列将钨罩表面加热到目标温度,之后启动振动台驱动器按照设定的功率谱密度对试验件进行振动激励。

图6 热/振联合试验照片Fig.6 Photograph of thermal/vibration test

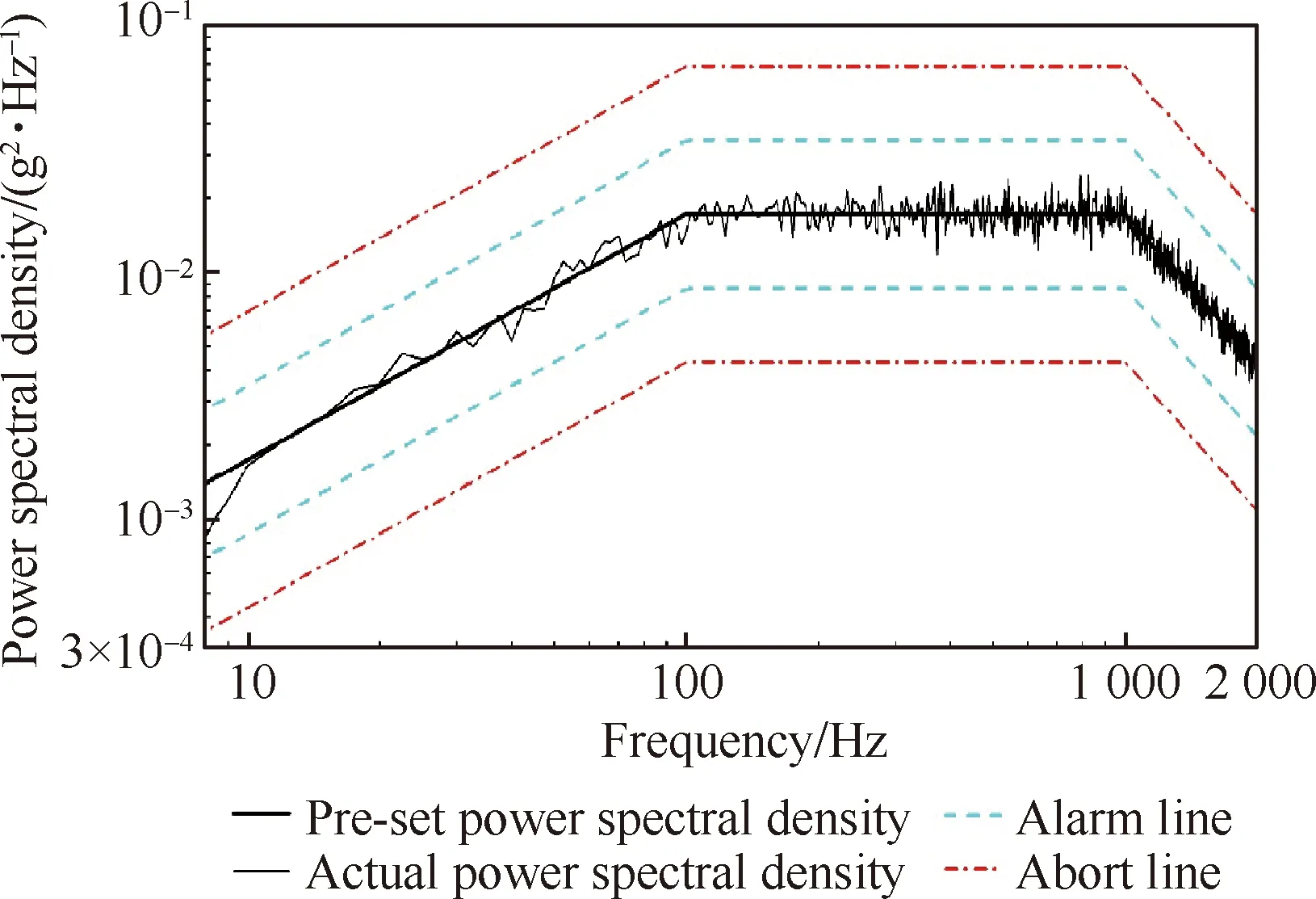

图7为功率谱密度曲线,本振动台具有峰值报警和超限停机功能,当振动峰值超过第1对设定虚线时系统报警,当峰值超过外测的第2对虚线时,振动台自动停止运行。

图7 功率谱密度曲线Fig.7 Curves of power spectrum density

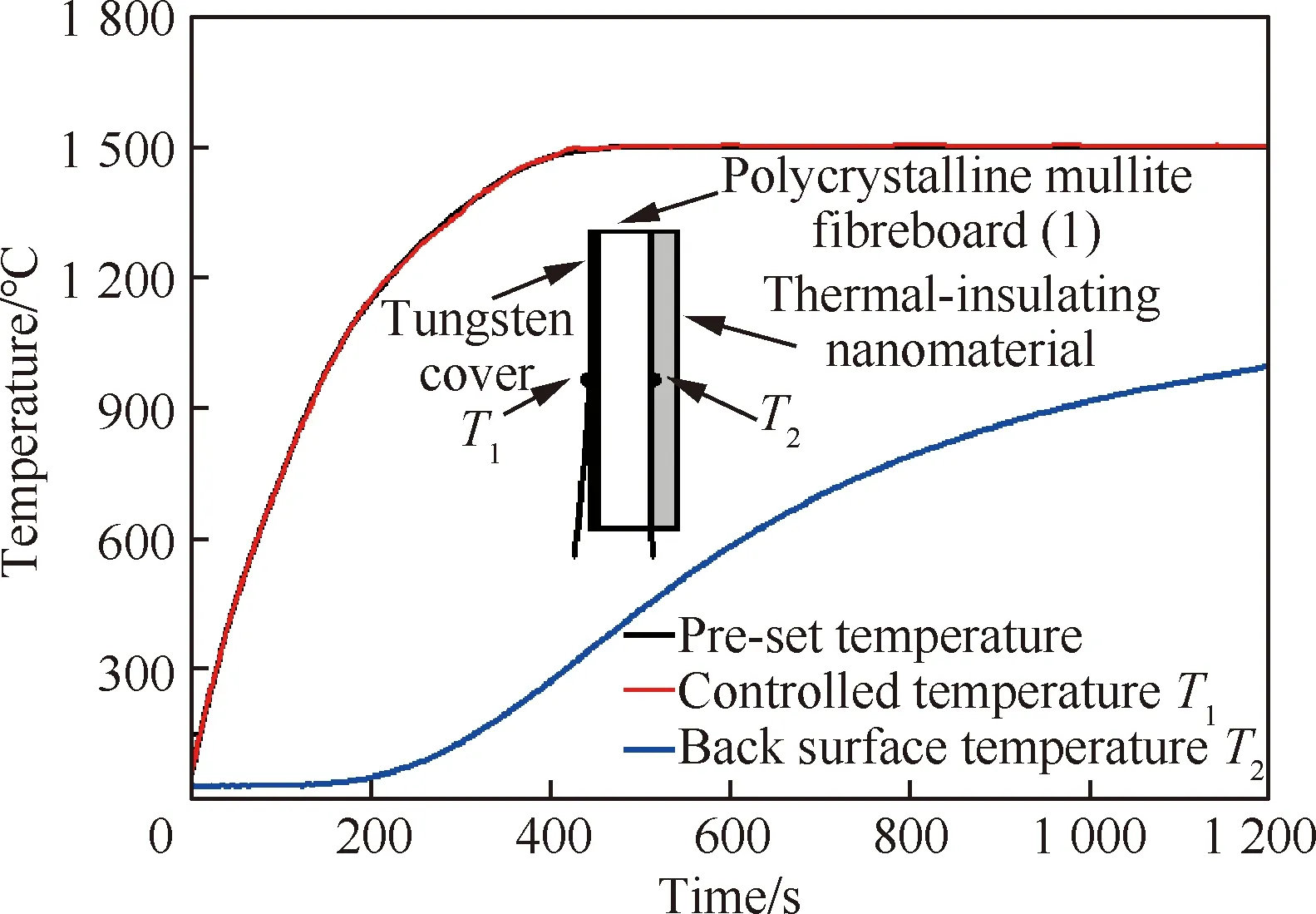

图8给出了热/振联合试验中,钨罩表面温度的预设温度和实际控制结果温度。在500 s内钨罩表面温度上升至1 500 ℃,保持恒定温度至1 200 s。表2中给出了第0、200、400、…、1 200 s时刻T1点的预设温度、实际控制结果温度及其相对误差。

表2中给出不同时刻的隔热效果数据。由图8 和表2的数据可知,预设温度与实际控制结果温度的相对误差小于1%,吻合性良好。图8中还给出了试验件的后表面温度曲线(T2点)。由表2可知,1 200 s时试验件后表面T2点的温度为994.7℃,前后表面的温度差为505.3 ℃。

图8 试验件的加热曲线及隔热效果Fig.8 Heating curves and insulation effect of specimen

表2 热环境的设定值、控制结果(T1)及背壁温度(T2)

图9给出了经过1 500 ℃热/振动联合试验后的陶瓷纤维板隔热材料试验件的表面状态。由图9 可见在1 500 ℃极端高温与振动的复合作用下,隔热材料试验件出现了数条相互交汇的贯穿裂纹。试验件破坏,不符合使用要求。

图9 经1 500 ℃热/振试验后出现贯穿裂纹Fig.9 Penetration cracks after 1 500 ℃ thermal/vibration test

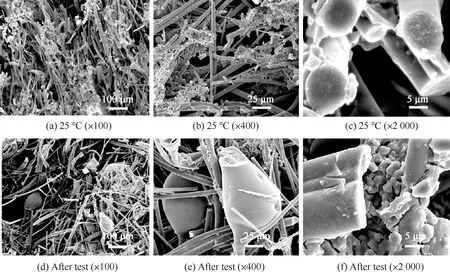

图10给出了陶瓷纤维板隔热材料试验件在常温以及经过1 500 ℃热/振联合试验后的裂纹断面的扫描电镜(SEM)微观形貌照片。扫描电镜的型号为JSM6010(JEOL, Tokyo, Japan),工作电压20 kV,工作距离10 mm。对比常温下的图10(a)与经过1 500 ℃高温试验后的图10(d)可见,试验件内部出现了随机分布的球状烧结体。其直径大小不一,有的达到80 μm。图10(d) 中纤维周边变得更加清晰,这是由于纤维之间的结合剂在高温下有一定程度的挥发或烧结,使纤维间的孔隙增大。结合剂的烧结与变化会对纤维间的结合力产生不利影响,导致材料整体强度降低。

由图10(c)可以观察到,常温下隔热材料的纤维截面断口平整,边缘清晰。根据断裂理论知,脆性断裂是一种未经明显变形而发生的断裂,其断面的宏观特征表现为“断口平齐且与正应力垂直”[25-26]。因此在常温下本试验材料的纤维断口截面为典型的脆性断裂形态。由图10(f)可以观察到,经过1 500 ℃的高温振动后,纤维断面变得比较粗糙。

图10 常温和经过1 500 ℃高温热/振联合试验后的材料断面微观形貌Fig.10 Micrograph of fracture surface of specimen at 25 ℃ and after 1 500 ℃ high-temperature thermal/vibration test

本试验对另外一种改进后的陶瓷纤维隔热材料试验件进行了1 500 ℃的热/振联合试验(图11)。材料的主要成分同样为Al2O3纤维和SiO2纤维,使用了直径的均匀性和一致性更为良好的纤维材料,使用了直径的均匀性和一致性更为良好的纤维材料,采用了耐高温,粘接性更加优异的结合剂,并改进了制作工艺。图11给出了改进后的试验件在试验前后的表面状态对比照片。由图11可见,经过1 500 ℃极端高温与振动的复合作用,试验件未出现断裂现象,整体完好,满足了严苛条件下的使用要求。

图11 1 500 ℃热/振联合试验前后试验件的外观Fig.11 Appearances of specimen before and after thermal/vibration test at 1 500 ℃

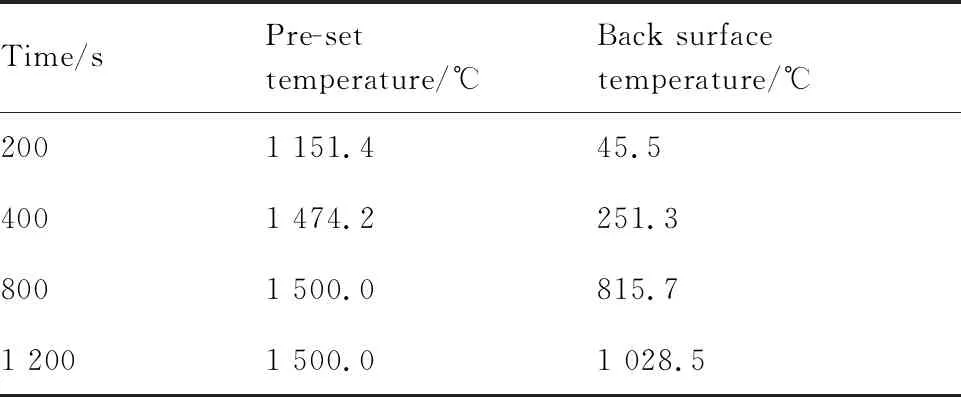

图12中给出了改进后的试验件的后表面温度曲线。表3中给出了不同时刻的隔热效果数据。由表3可知,1 200 s时试验件后表面的温度为1 028.5 ℃。相比图8中的试验数据994.7 ℃增加了33.8℃,相对差别为3.28%。说明新材料的隔热效果降低了一点,但总体差别不大。

表3 材料隔热性能试验数据Table 3 Test data of insulation performance of specimen

图12 试验温度及材料的隔热效果Fig.12 Test temperature and insulation effect of specimen

图13给出了常温时以及经过1 500 ℃热/振联合试验后的试验件内部微观形貌照片。由图13(a)、图13(b)与图13(c)、图13(d)的对比可知,经过1 500 ℃ 热/振联合试验后,材料内部的结合剂未出现明显的烧结现象。由图13(a)与图10(a) 的对比可见,改进后的新材料的纤维直径的一致性和纤维间结合剂的均匀性都有了非常显著的提高。经过1 500 ℃热/振联合试验后,新材料没有观察到有裂纹出现。试验结果说明新材料抵抗高温振动破坏的能力得到了很大提高,满足使用要求。

由于本试验使用了单向振动台,目前可以模拟垂直于试验件平面的法向振动。如果将金属钨罩与试验件、以及热防护手段等试验方法移植到多自由度振动台上,就可以模拟更为复杂的多自由度振动的力学边界条件。

4 结 论

1) 建立极端高温有氧环境下的隔热材料热/振联合试验系统,成功实现了可长时间连续运行的1 500 ℃高温下高超声速飞行器轻质隔热材料抗振动性能试验。

2) 将隔热材料固定于金属钨罩中,可有效解决高温振动环境下,疏松的低密度非金属隔热材料表面温度难于准确测量问题。

3) 厚度3 mm的金属钨板前表面被加热到1 200 ℃ 时,钨板两面温度的相对差别小于0.45%。证明了增加3 mm厚的薄钨罩对于轻质防热材料表面温度的迟滞影响不大。

4) 由扫描电镜图像获得了试验后隔热材料内部的微观变化。根据试验结果,不仅可以评价材料抵抗高温振动破坏的能力,而且可指导筛选材料,进一步优化制备工艺。

5) 本文建立的试验系统和试验方法也可以进一步应用于多层隔热结构和组合热防护结构。

6) 本试验系统和试验结果为远程高超声速飞行器低密度轻质高效隔热材料在1 500 ℃极端高温环境下的抗振动能力评估,隔热性能的确定以及材料性能的改进提供了重要支撑。