平地造船滑移接驳下水技术

2020-07-30李春辰

李春辰

(中交集团中国公路车辆机械有限公司,北京 100055)

随着世界经济快速发展,我国的船舶建造方式也在不断发展,包括巨型总段建造法、浮坞造船法和平地造船法等建造模式[1-2]。其中平地造船法应用较为广泛,即将平地完成的船舶或海洋结构物的分段、总段、部分舾装,通过气囊、载重滚动小车或液压小车等方式移动至驳船或浮坞上,再移到合适水域沉浮下水[3-5]。国内较成熟的方案常采用液压平板车或载重滚动小车,但是平板车下水方式对非船厂企业来说,利用率低且成本高。载重滚动小车相对便利,但也存在着较多局限性,诸如载重小车车轮刚性大,受集中载荷时易碎,对滑道的制造精度和滑道面平整度要求较高;下水速度难以控制,受潮汐限制,对驳船调载能力要求高,风险大;虽有导向装置,但小车依然只能走直线,一旦侧向移动,链条容易断裂,且纠偏困难;滑道梁本身刚度较低,难以有效地传力,会增加码头或驳船甲板的局部载荷;载重小车单位长度承压较小,对货物的重量敏感度较高,需依靠绝对数量来分散货物压力。

本文基于上海振华重工集团(简称ZPMC)平地建造的船舶与海洋结构物下水项目,设计了一套安全有效的滑板式滑移下水系统。使用该系统对平地建造的2 000 t自升式风电安装船进行下水作业,制定详细的驳船调载方案,并对其结构进行有限元数值分析,减少了下水过程中可能遇到的风险,使整个作业过程安全、可靠、高效。

1 工程概括

2 000 t自升式风电安装船是目前全球起重能力最大的自升式风电安装平台船,在ZPMC大南通码头平地建造,其下水状态时的质量约14 000 t,平台型长100.8 m、型宽43.2 m、型深8.4 m,设计吃水5.9 m,重心高度距平台船基线10.7 m。下水使用的半潜驳船为ZPMC自有的“振半潜1”,型长140 m、型宽70 m、型深8.5 m,设计吃水4.5 m,最大沉深16.5 m,最大举力约210 MN,最大调载能力约11 MN/h。此风电船通过滑板式滑移下水系统,从码头滑移至半潜驳上,再移至合适的水域沉浮下水。

2 滑板式滑移下水系统

本项目采用了适合ZPMC自身码头特点的、安全有效的滑板式移动方式进行下水作业。

2.1 滑移系统结构形式

图1为滑移系统结构形式,由滑板梁、滑道、码头垫梁及木枋等组成。其中滑板梁是由滑板与分载结构组成,并设有水平导向装置。滑板是选用摩擦系数低,且有足够承压能力的MGE自润滑高分子材料制成。

图1 滑板系统结构形式

滑板梁与2 000 t风电船底之间用斜楔木枋塞实。木枋高度可通过全站仪测量各点处码头面高度进行调节,既保证平台船底与码头面的压力均匀分布,同时也克服了由于码头面不平整对铺设轨道梁造成的影响。这种设计方式既能满足风电船底与滑板梁之间不会出现相对位移,又使得两者之间不用焊接。

2.2 牵引系统

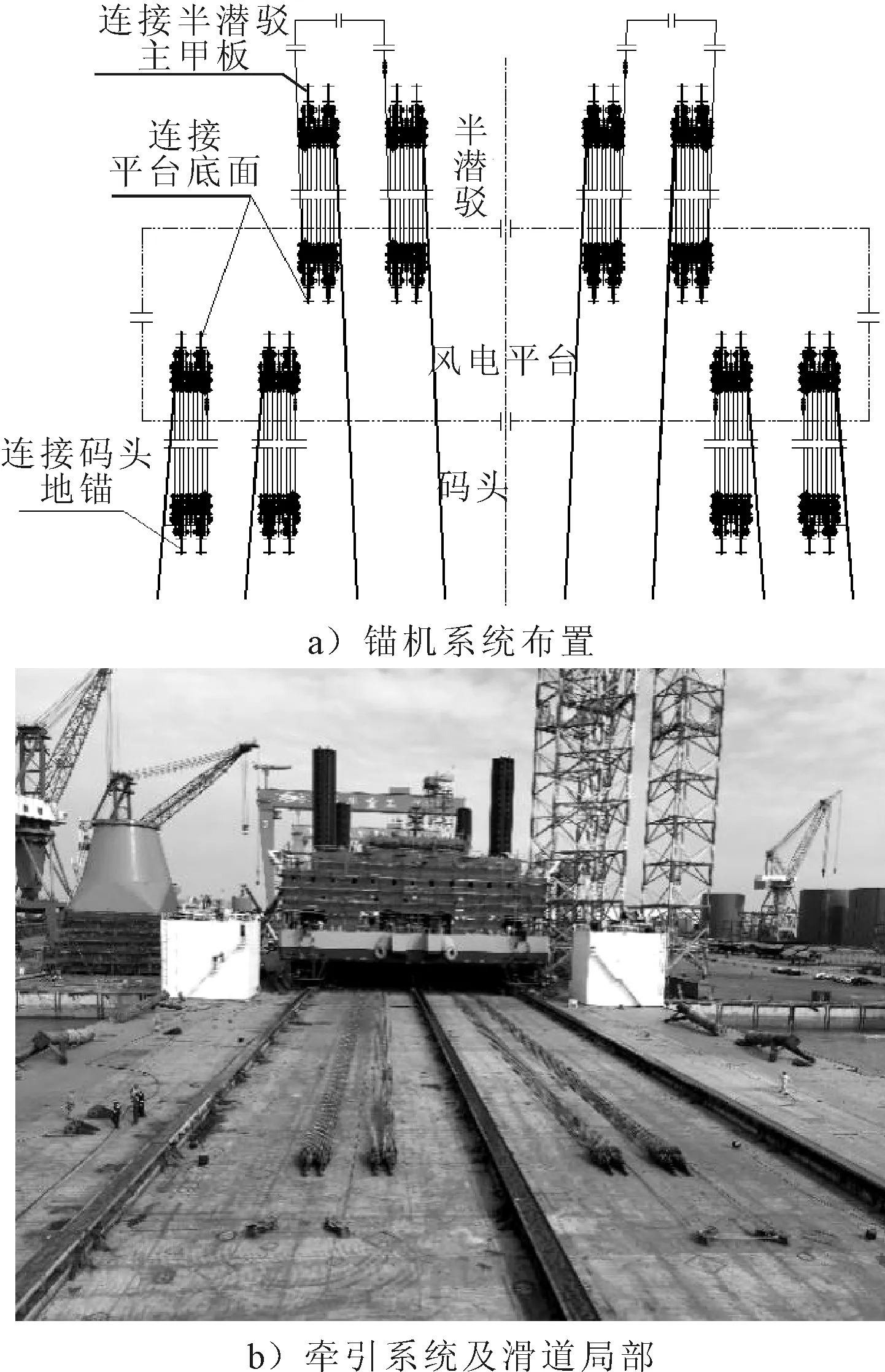

滑板滑移下水方式的动力系统常规有液压油缸系统和锚机钢丝绳系统两种,国外多用液压系统,国内则以锚机系统为主。液压系统的特点是动力有保证且均匀,但速度相对较慢;而锚机系统对空间要求较高,速度不均匀时容易跑偏,但速度较快。结合ZPMC的实际情况,在保证安全、稳定的前提下,要将2 000 t风电船移至驳船上,选择合适的潮汐时间会对下水过程的速度有着较高的要求,因此,方案设计将锚机系统作为最终的动力系统。但需要克服以下问题。

1)多数企业进行下水作业时,锚机系统仅有牵引向海侧的,没有回拉至陆侧的,即平台下水时只进不退,一旦出现滑移位移跟不上潮水变化等突发情况,就很被动。

2)滑板在启动时,由于润滑脂的粘滞影响,其摩擦系数较正常滑动时增加一倍。因此,需保证风电船在整个滑移过程中有足够的启动力及牵引力。

3)为保证足够的牵引力,需要在平台底部与码头面之间安装滑车。常规的滑车外形庞大,为保证其安装空间,滑道须保持较高的高度,这使得平台基线及重心都会随之增高,继而半潜驳吃水及稳性都会受到影响。对于较重的平台,其下水作业要求的吃水及稳性或许已经接近极限,很可能因这微小的高度变化带来很大的困难。

4)锚机系统牵引,需要保证同步受力及均匀受力。

针对上述问题,在平台下水方案设计时,结合ZPMC在岸边起重机整机装、卸船上的经验,设计出了一套安全、快速的牵引系统,见图2。该系统有以下特点。

图2 牵引系统

1)改造锚机系统并增配回拉锚机,将全部锚机的速度定在设计的合理区间,在保证牵引稳定性的同时最大幅度提高了牵引速度,并可实现出现意外情况时的回拉。

2)设计双重的平台启动加强装置,以保证启动时有足够的动力。

3)设计体积轻巧的400 t大型滑车,可最大限度降低平台离地面高度。

4)为有效降低平台滑移过程中的摩擦系数,减少牵引力,将滑板边缘设计成斜坡形式,且在滑道梁面上铺设不锈钢板,在使用过程中配合润滑脂,降低了牵引力。

2.3 半潜驳船靠泊方式

2 000 t风电船型长超过半潜驳型宽较大,如果采用顺靠橫装的靠泊方式,落潮时风电船会搁置在码头上,存在极大的风险。由于风电船型宽小于半潜驳艉浮箱内档间距,因此,采用顶靠纵装的方式靠泊。但仍存在如下问题。

1)顶靠方案的滑移距离约100 m,正常需3.5 h,平潮时间是否足够作业。

2)半潜驳顶靠如何保持船尾位置不动。

3)艉浮箱同风电船之间间隙较小,牵引锚机只能靠内布置,纠偏难度很大。

4)两侧两排滑道不能放置在驳船强筋上,其下部垫梁需与驳船主甲板焊接加强或采取其他有效加强措施。

5)纵装上船,风电船重量较大,对半潜驳船的调压载系统是极大的考验。

针对上述问题,方案设计时结合作业期间长江水位及潮汐情况,选择小潮汛期间进行作业。采用钢缆定位和拖轮协助的方式,保持船尾位置不动,并在半潜驳主甲板上采取不加强甲板但能分载的方案,以保证甲板强度满足要求。另外,改造半潜驳压载系统,提高压载效率,改进半潜驳的控制系统,锚泊及锚机系统等,从硬件上充分保证了下水作业的可操作性。

2.4 监测系统设计

多数平地建造的船舶或平台下水作业时,仅凭经验和肉眼的方式来辨别半潜驳及码头的受力情况,存在着较大的风险性和不确定性,对码头、平台自身及半潜驳的安全会带来较大的风险。因此,本项目采用多重监控手段,对风电船下水过程实施精细化控制。

1)牵引系统由液压锚机、液压泵站、牵引钢丝绳、滑车、牵引耳板、地锚组成,为保证各部件受力均匀,在绳端设置了测力器,对牵引系统进行拉力监测,确保左右受力均匀。

2)对船舶高度进行激光监控,以便及时调整船舶吃水以控制船舶码头受力,避免船与码头面局部受力过大。

3)对滑道压力进行应变监测,根据监测结果随时调整船舶浮态,以保证滑道及甲板均匀受力。

4)设计液压绞车、泵站的控制系统,以应对由于潮水、半潜驳调载等因素导致的受力不均衡情况。

2.5 下水方式

将装载风电船的半潜驳拖移至指定下水点,抛锚固定。下水作业时,气象条件必须同时满足:波高小于0.5 m,涌高小于0.3 m,流速小于2 kn,风速小于7.9 m/s。

半潜驳压载下潜至浮卸所需最小吃水要求,即浮态时的风电船底部与半潜驳上滑道面间隙0.5~1 m。用带缆艇将拖轮和半潜驳上的卷扬机缆绳分别带上风电船的缆桩上,在拖轮和卷扬机绞车配合下缓慢将风电船拖离半潜驳甲板,至距离半潜驳舷侧约40 m,风电船下水完毕后,半潜驳排水至设计吃水。至此,整个平地建造的风电船滑移至半潜驳,再下水的过程结束。

3 计算方法

3.1 调压载方案

2 000 t风电船滑移下水时,需要满足3个条件:半潜驳管系调载能力大于各步的舱室压载变化量,确保滑移过程中半潜驳上滑道面与码头上的滑道面平齐,根据码头水深来确保滑移过程中半潜驳不搁浅。此次下水预计耗时4 h,经查询《中国沿海潮汐表(上海港、杭州湾)》浒浦港口的潮汐,制定的调压载方案见表1。

表1 调压载方案

风电船滑移上驳过程中需注意观察半潜驳的横倾和纵倾角度,尽量平吃水。根据表1方案,制定详细的压排水调载表。根据《振半潜1号稳性计算书》得到各步骤调载方案对应的稳性计算结果,见表2。由结果可知,初稳性高大于0.15 m,横倾和纵倾均为0,满足稳性和操作要求[6]。

表2 稳性计算结果 m

3.2 有限元数值计算

为保证滑移上驳及运输的安全,避免由于压力过大导致甲板结构破坏,采用MSC.Patran/Nastran软件对半潜驳的甲板结构进行有限元数值分析计算。图3所示的有限元模型,板单元模拟船体外板、甲板、舱壁、滑道以及T型材的腹板,采用梁单元模拟T型材的面板、甲板纵骨和扶强材,板单元网格尺寸取1/5到1/4的肋位间距。

图3 有限元模型

1)边界条件。边界全部固定约束。

2)载荷。滑道上承受大最大支反力为1 450 kN/m。

由分析结果可知,半潜驳最大von Mises应力为139 MPa,最大剪应力为94 MPa。而半潜驳材料为CCSA级,最小屈服强度为235 MPa,根据中国船级社海船入级规范要求,剪切许用应力小于95/K,MPa,任何点合成应力的许用应力小于180/K,MPa,K为材料系数(此处K取1),计算最大应力均小于许用应力,满足结构强度要求。

4 结论

1)节约船坞和土地资源、成本低、效率高。

2)滑板的良好弹性,可将滑面的局部应力峰值大幅度降低,起到均匀受力作用,对改善整体受力状况效果显著。

3)滑板单位长度承压能力增加,可用较少滑道实现同等重量平台下水。

4)增大滑道梁本身的刚度,增加单位长度的承载,使其在偏离码头滑道作用于桩基码头时强度也能满足,适用性更广。

5)滑板虽说通常设计行走直线,但其本身允许侧向移动。

本项技术先后应用于十几艘3 000~15 000 t的平台、风电安装船、潜水饱和支持船、半潜船等大型海工装备的下水项目。此外,一些重量超过浮吊起重能力的大型钢结构、桥梁等超大件也可采用此方式装船和下水,应用前景十分广阔。