海上油田污水处理系统研究

2020-07-29白洋王亚儒

白洋 王亚儒

【摘 要】随着国民经济的不断增长,科学技术的不断创新,我国油田行业建设与发展得到了质的飞跃。污水处理系统设计应用作为海上油田开发处理过程中的重中之重,是一项必不可缺的关键内容,通过科学、高效地应用污水处理系统,能够有效解决采油污水的处理排放问题,避免对海洋生态环境造成严重的污染,促进石油行业和谐稳定持续的发展,为社会创造出更多的经济效益。文章对海上油田污水处理系统展开分析与探讨。

【关键词】海上油田;污水处理系统;优化设计

【中图分类号】X741 【文献标识码】A 【文章编号】1674-0688(2020)06-0030-02

0 引言

当前是经济全球化时代,我国油田开发工作要与时俱进,跟上时代前进的脚步。在石油企业利用二次或三次采油技术时,会将大量水注入地下,以提升石油采收率,但是这样的海上油田开采方式会产生大量的油田污水,这些油田污水如果处理不当,将其随意排放到自然环境中,将会威胁人类的生存环境,不利于社会长期健康发展。对此,油田开发企业必须针对油田污水情况,合理设计和应用污水处理系统,科学地采用污水处理方法,确保能够有效处理含油污水,减少其对海洋生态环境的污染。

1 海上油田污水的水质及分离原理

油田污水最为显著的特征就是偏碱性、含铁少、矿化度高及硬度低。人们依据油田污水中油粒的大小,将污水中的油划分为4种不同的类型,它们分别是游离油、分散油、乳化油及溶解油。其中,游离油中的油粒直径大于50 μm。分散油中的油粒直径为20~50 μm,分散油中的油珠能够较为容易地从污水中有效分离出来[1],并且在海上油田污水中,分散油占污水与含油量的60%。乳化油中的油粒直径要小于20μm,该油粒会与水结合变成一种乳状液体,属于水包油型乳状液。污水处理人员在处理该种类型的原油污水时较为困难,需要经过反相破乳处理,乳化油占据了污水含油量的10%。最后一种是溶解油,该油通常以分子状态溶解在水中,油粒直径大小无法准确测量,溶解油在原有污水中占据的比例很小,工作人员难以对其进行消除。

根据油田污水中不同直径的油粒,工作人员可以采用不同的油水分离方式。比如,针对直径超过50 μm的油粒,可以利用油水之间存在的密度差,促使油粒能够基于水的浮力作用有效上浮到收油设备的表面,实现油与水的分离操作目标。根据斯托克定律公式可知,油滴的尺寸越大,其直径平方也会越大,上升速度也会呈现出越来越快的趋势。由此可得,油滴尺寸越大,油滴上升到收油設备表面所消耗的时间也会越短,比较容易实现油与水的分离[2]。此外,油田污水分离操作工作效率会受到温度的影响,温度越高,水的黏度越低,而污水中的油滴垂直运动速度则会增大,通过在较高温度环境下展开油与水的分离操作能够有效提高工作效率。如果是面对直径偏小的油粒分离操作,比如分散油,它具有上浮速度偏慢的特点,工作人员可以借助外力促使油粒从油田污水中有效分离出来,基于水利旋流器的离心作用将油与水进行分离。工作人员在油田污水分离操作中还可以科学采用过滤方法,将污水中的油成功吸附到过滤介质上。比如,通过上的核桃壳过滤器装置,从污水中分离出乳化油和分散油,为了最大限度地提升回收油的质量和效率,还可以在设备上游融入一定量的化学药剂。

2 海上油田污水处理技术分析

2.1 减量化技术

减量化技术的应用原理是有效防止水流进入生产井和防止油田污水升至平台。其中,防止水流进入生产井常用到的方法包括化学堵水和机械封堵,机械封堵法是借助各种先进的完井技术和机械工具防止水流进入井筒,而化学堵水则要运用化学药剂。防止油田污水上升至平台的方法主要包括油水分离技术和海底分离技术,其中油水分离技术是通过在井筒中合理设置分离装置,对生产井的产出液进行有效分离,成功分离出来的油会经过管线输送到地面,并直接进入地面油管网中,而分离出来的水质流入其他层段中。海底分离技术是利用坐落在海底的分离装置模块,对海上油田油井产出液进行分离操作,促使分离出来的水注入井回注,而油气则会被举升到平台中。

2.2 气浮处理技术

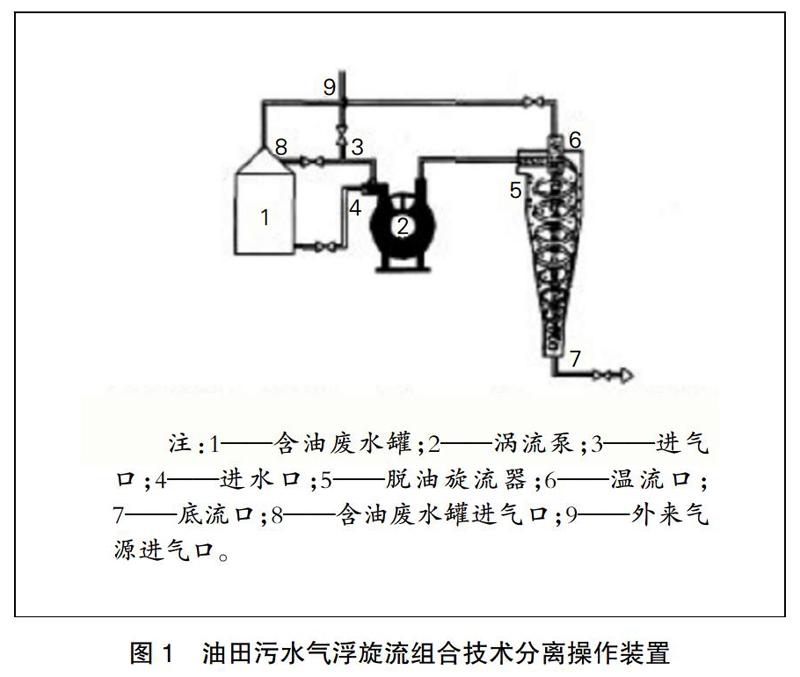

气浮处理技术在油田污水处理中的工作原理是通过将空气或者其他气体以微小气泡方式注入水中,促使这些微小气泡与原油污水中悬浮的油粒黏附在一起,由于其密度小于水,因此会上浮到水面并形成浮渣层,从而完成油与水的分离操作。在油田污水处理工作中,气浮旋流组合技术是一项被广泛应用的分离处理技术,该技术具有除油效率高、质量轻的特点,能够高效去除直径大于20 μm的油滴[3]。图1为油田污水的气浮旋流组合技术分离操作装置,在涡流泵搅拌作用下,污水会与其他液体混合在一起并在压力下降条件下形成大量微细气泡释放出来,这些气泡会与污水中的油滴黏附在一起,其密度低于油相密度,从而能够上浮到水体表面。

2.3 旋流分离技术

旋流分离技术的工作原理是通过将液体动能有效转化为离心力,其中密度较轻的油相会在液流中间形成漩涡,并从较重的水相中分离出来。旋流分离装置最显著的特征是质量轻、机构简单,能够帮助油田开发企业处理原油污水中粒径超过10 μm的油滴。通过将旋流与聚结有机融合,能够增大进旋流器的油滴粒径,并且能够全面提升旋流分离装置的除油工作效率。

3 海上油田污水处理系统优化措施

3.1 优化设计油田污水处理流程

在油田污水处理流程优化设计工作上,相关工作人员要根据海上油田面积科学选择污水处理设备和流程,确保能够有效提高海上油田污水处理系统的运行质量和效率。油田污水处理流程可以设计如下:将分离器与电脱水器中的油田污水与化学药剂结合在一起,化学药剂主要包括杀菌剂、防腐剂、反向破乳剂及絮凝剂等,将它们共同注入斜板隔油器当中,这样能够实现油与水在斜板隔油器中的第一次分离操作目标,有效分离出污水中直径大于50 μm的游离油[4],然后将这些分离出来的游离油有效输送回闭排罐,剩余的油田污水则会被输送到水力旋流器展开二次分离操作。基于水力旋流器处理后,油田污水会在自身压力下流入闭排罐,该部分油田污水中油粒直径会小于20 μm,可以通过运用核桃壳过滤器展开三次分离处理操作。在海上油田污水处理系统中,核桃壳过滤装置工作原理是通过将油田污水中的油有效吸附到过滤介质上,有效去除掉分散油和乳化油,并且从核桃壳分离出来的水可以满足注水水质的要求,直接注入地层中。

3.2 科学应用油田污水自动过滤器

在海上油田污水处理系统设计中,自动化过滤器应用是一个重要的工作环节,相关技术人员可以采用核桃壳过滤器完成对油田污水的高效分离处理,该自动过滤器设置了3个罐,并有一个完善的控制系统,工作人员可以依据实际情况采用手动与自动两种控制方式。核桃壳过滤器使用的过滤介质包括核桃壳和蛇纹石,其优势在于过滤精度高和过滤速度快。石油污水从核桃壳过滤器中的过滤罐进水口经过配水管进入滤层,然后从过滤罐出水口排除,受到过滤层的过滤作用污水中的悬浮固体颗粒会被过滤介质截留到一定程度,当过滤时间达到23.6 h或者过滤差达到0.15 MPa时,程序就会进入反洗流程。一般情况下,反洗流程需要消耗的工作时间为20 min,如果过滤时间未能达到23.6 h,而罐体进、出口差达到0.15 MPa时,核桃壳过滤器会自动停止过滤,并直接进入反洗流程。

4 结语

综上所述,随着我国海上油田开发技术的不断创新与完善,油田开发企业要高度重视原油污水处理工作,结合自身实际情况,合理引进各项原油污水处理技术和设备,优化污水处理流程,确保能够有效提升原油污水处理质量和效率。

参 考 文 献

[1]杜春安,潘永强,吴晓玲.海上油田污水处理技术研究进展[J].化工进展,2017(6):42-45.

[2]韩小明.海上油田污水处理技术研究[J].技术研究,2016(3):87-89.

[3]延磊,任春雷.海上油田海水注入系统[J].油气储运,2015(3):215-217.

[4]桂召龙,邓波,彭刚.胜利埕岛油田注海水工艺技术研究[J].石油规划设计,2018(1):74-78.

【作者简介】白洋,男,天津人,本科,任职于中海石油(中国)有限公司天津分公司秦皇岛32-6/渤中作业公司,生产高级主管,中级工程师,研究方向:油气田石油开发;王亚儒,天津人,本科,任职于中海石油(中国)有限公司天津分公司秦皇岛32-6渤中作业公司,中级工程师,研究方向:油气田石油开发。