脱乙烷塔顶冷凝器腐蚀分析与对策

2020-07-29邓文

邓文

(四川石化公司机动设备处,四川 成都 611930)

某公司蜡油加氢装置脱乙烷塔顶冷凝器E-3011A/B(基础资料见下表1),管板材质为16MnR,管束材质为10#无缝钢管。装置于2014年年初投产,先后发生两次管束泄漏,第一次发生在2015年8月21日,检修发现冷却器管束泄漏,处理结果E-3011A堵管16根,E-3011B堵管13根;第二次发生在2016年5月11日,由于冷却器冷却效果差,管束报废处理,更换新管束。由于管束泄漏装置非计划停工,给装置安全生产和长周期运行带了隐患。

为避免类似事故再次发生,分析管束泄漏原因以及制定有效预防措施显得尤为重要。

冷却器主要参数(壳程/管程):

设 计 压 力:1.51/1.2(MPa); 操 作 压 力:1.278/0.4(MPa);操作温度:87/40(℃);介质:油气/循环水;材质:Q245R/10。

备注:(1)脱乙烷塔内介质为轻烃、油气、H2、H2S,塔顶油气H2S含量。(2)冷却器壳程介质为油气,湿H2S环境,Mole% H2S=2.96%,约30000ppm。

1 泄漏原因分析

1.1 壳程侧(工艺介质):湿H2S环境腐蚀

湿H2S环境腐蚀在HG20581-1998中规定,湿硫化氢环境温度范围为≤(60+2P)℃(P为设计压力,MPa),明确了在低温下的含水环境中可以发生硫化氢应力腐蚀。一般在常温到80℃的范围内,硫化氢与不同程度的水共存时,形成湿硫化氢腐蚀环境。该冷却器壳程入口温度87℃,出口40℃,由于高浓度H2S存在,形成了湿硫化氢腐蚀环境。

钢在湿硫化氢的环境中发生电化学反应:

阳极反应:Fe-2e→Fe2+

Fe2++S2-→FeS

Fe2++HS-→FeS+H+

阴极反应:2H++2e→H→H2(2H渗透到钢材中)

从以上反应过程可以看出,硫化氢在水溶液中离解出的氢离子,从钢中得到电子后还原成氢原子。氢原子间有很大的亲和力,易结合在一起形成氢分子排出。但是,由于环境中硫化物等将削弱氢原子间的亲和力,致使氢分子形成的环境被破坏。

这样一来,极小的氢原子就很容易渗入港的内部,溶解在晶格中。固溶在晶格中的氢原子具有很强的游离性,它影像刚才的流动性和断裂行为,导致氢脆的发生。

1.2 管程侧(循环水)分析

(1)脱乙烷塔顶冷凝器E-3011A(型号BIU1200-2.5-400-6/25-2I B=480):

管箱:防腐涂层大量起泡,轻触即破,已失效;

管板:防腐涂层剥离破损严重,已完全失效,管板上分布大量蚀坑,最大坑深约0.5~1mm,换热管的管内表面结垢严重,清洗后仍有一层约1~2mm厚的积垢。

换热管束外表面:有轻微锈蚀,腐蚀产物较少(见图5),去除腐蚀产物(已取样)后,换热管表面有金属光泽;

换热管内壁(循环水侧):产生垢下腐蚀,管束所有涂层全部脱落;

(2)脱乙烷塔顶冷凝器E-3011B(型号BIU1200-2.5-400-6/25-2I B=480):

管箱:防腐涂层存在大量细泡,基本完好;

管板:管板换热管内介质入口处防腐涂层基本完好,个别处存在涂层破损,管板换热管内介质出口处防腐涂层基本失效,部分换热管内壁存在蚀坑,最大坑深约0.5~1mm;

换热管束外表面:呈均匀腐蚀形态(见图10),腐蚀产物明显多于E-3011A,壳体下部有约15~20cm高油泥(已取样),下部4排换热管埋在油泥中(见图11),油泥无明显异味,管束堵管13根。

(3)脱乙烷塔顶冷凝器E-3011A管程出口管线(循环水出口):

该连接管线为循环水管线,管线内表面结垢较为严重,存在大量积垢和锈瘤(已取垢样),去除锈瘤后存在垢下腐蚀,最大蚀坑深约1mm。

2 测厚

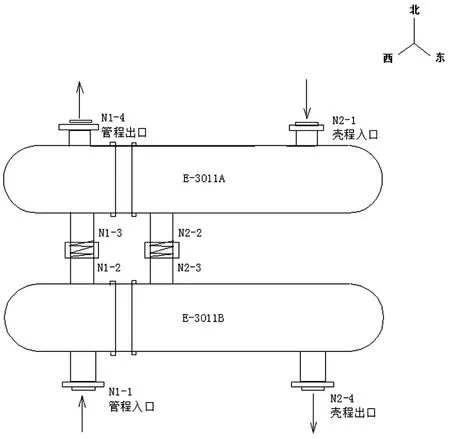

本次腐蚀检查重点对脱乙烷塔顶冷凝器E-3011A/B壳程接管和油气进入E-3011A之前的直管、弯头进行了测厚,测厚位置示意图见图15、16,测厚数据见表2,本次共计检测102点。

图1 测厚位置示意图

表1 脱乙烷塔顶冷凝器E-3011A/B测厚数据表(部分)

3 腐蚀检查结果分析

通过腐蚀现象宏观检查及腐蚀分析,不难得出以下结论:

(1)从循环水自下而上温度逐渐升高(E-3011B入、E-3011A出、32~40℃),油气自上而下温度 逐 渐 降 低(E-3011A入、E-3011B出、87~40℃)和防腐涂层自下而上逐渐失效(累计4管程,有3管程失效),说明防腐涂层耐热性能不能满足使用要求。

(2)从E-3011B管板上半部(循环水出口)防腐涂层破损严重,换热管内壁(50mm内)存在0.5~1mm蚀坑及E-3011A管板防腐涂层完全脱落,管板上存在大量蚀坑,换热管管口出现局部腐蚀,换热管内壁在清洗后仍有0.5~1mm硬垢,说明管束内表面存在较明显垢下腐蚀。

(3)从E-3011A/B管束外壁情况来看,油气侧的均匀腐蚀较为轻微,E-3011B的管束外侧腐蚀较E-3011A的管束外侧腐蚀明显,即随着液相的增加腐蚀速率增加。

(4)从E-3011B中大量的油泥无明显异味来看,其中的硫化物含量不会太高。

(5)从E-3011A/B的壳程接口短接的测厚结果来看,油气对E-3011A壳程的腐蚀较E-3011B轻微(E-3011A的测厚数据波动较少,仅有E-3011B出口短接的数据波动较大,最大数据差约1mm)。

(6)腐蚀机理分析。壳程腐蚀类型:湿H2S腐蚀、氢腐蚀、H2S应力腐蚀、小分子有机酸腐蚀。

管程腐蚀类型:H2O+O2型腐蚀、垢下腐蚀、涂层破损后的电化学腐蚀。从E-3011A/B的材质流程和腐蚀流程来看,在87℃的温度范围内,所存在的腐蚀类型都会随温度的升高而升高,尤其是80℃左右的温度,极利于管程侧循环水的积垢和腐蚀的发生。从目前的宏观腐蚀检查和测厚结果来看,E-3011A/B管程侧的垢下腐蚀较为明显,涂层破损后的电化学腐蚀也不容忽视。

考虑到波纹管加工过程中形成的加工应力和氢气、硫化氢介质的存在,应力腐蚀可能发生,但需要对泄漏换热管进行分析验证。

4 防腐蚀对策

(1)加强管束防腐涂层管理,对E-3011A/B管束内壁重新进行耐热涂料防腐,施工过程中,应注意涂料选型和施工质量控制。

(2)考虑到E-3011A/B的实际运行不足两年,故下次泄漏周期将进一步缩短,建议根据开工计划及制定换热器芯子是否备货。

(3)结合历年来公司冷换设备泄漏现象,建议组织各相关方面力量,全面综合分析泄漏原因。

(4)增加两台同型号备用换热器,检修时能及时切换,避免装置停工,确保装置长周期平稳运行。