管道自动X射线检测装置研发方法

2020-07-29周军雍漫江贺能谭湘喻颖王颂

周军 ,雍漫江 ,贺能,谭湘 , 喻颖,王颂

(1.湖南省特种设备检验检测研究院湘潭分院,湖南 湘潭 411204;2.湘潭市汇丰设备制造有限公司,湖南 湘潭 411101)

目前,国内压力管道对接焊缝的无损检测以X射线检测为主,长输管线可采用爬行器在管内进行中心曝光的方式进行检测,但连头口、弯头口等部位,爬行器无法有效使用,基本上采用定向X射线机在管外进行双壁单影透照,而化工及电力等系统的工业管道架空口、固定口采用X射线机进行双壁单影透照,因为检测设备体积大、重量大,在生产和检测现场操作起来比较麻烦,工作强度大,效率低,而且还存在射线机放置位置无法准确定位导致拍片质量无法保证的现象。针对这种现状,本文设计了一种用于检测管道对接焊缝的X射线自动检测装置。

1 设计思路

因为X射线数字成像检测技术相比,传统的胶片检测技术具有检测速度快、可电子存档、可远程评判、分辨率高、图像清晰、曝光剂量小等特点,同时,不用在被检工件上贴胶片,可更好地实现自动化,因此,本装置选择采用数字探测器作为成像装置。首先,将X射线机和数字探测器等安装在设计的检测机构上,然后,通过固定锁紧机构将检测机构固定在管道上,检测机构自动旋转实现对管道周向进行透照和成像,由行走机构驱动整个装置沿管道轴向平移,以实现自动检测装置对管道进行自动检测。

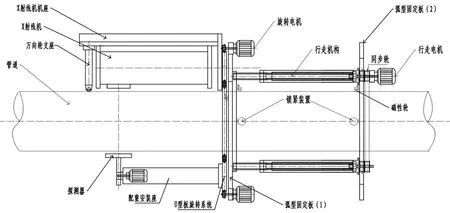

图1 装置整体构造

2 装置组成及设计

2.1 装置组成

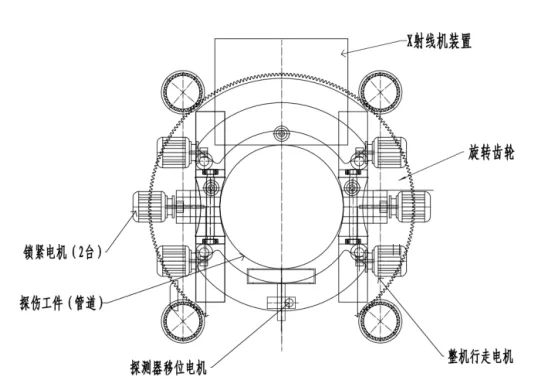

射线自动检测装置由固定锁紧装置、检测机构、行走机构、控制系统构成(图1、2)。

2.2 固定锁紧装置设计

固定锁紧装置由固定安装板、锁紧装置、连接框架等组成。

图2 装置整体构造截面图

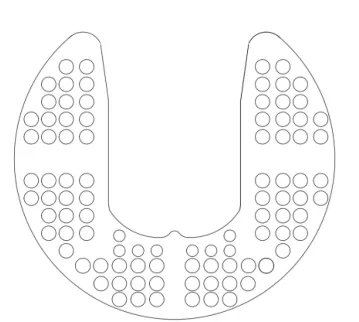

图3 固定安装板

固定安装板(图3)为有一定开孔的圆形弧板,开口的设计是为了安装方便,大量圆孔的设计一是为了减轻整体装置的重量,二是为了对不同规格管道检测时导向机构的末端装入不同的通孔内,以实现匹配不同直径的管道检测。固定安装板1和2上通过连接框架分别装设锁紧机构。锁紧机构包括锁紧电机和与锁紧电机连接的锁紧块,锁紧块具有正对管道外壁的锁紧面,锁紧块在锁紧电机的驱动下朝向或者远离管道以锁定或者解锁。现场安装时将装置放置于管道的下方,使固定安装板1、2上的开口均对准管道;利用提升机构例如提升电机对装置进行提升,当装置快到管道时,控制驱动机构的电机启动,使之驱动旋转齿轮旋转,实现自动调整旋转齿轮开口的角度,使旋转齿轮开口对准管道,再次上升到位;控制锁紧机构中的锁紧电机运转,以带动锁紧块向压紧方向运转,固定在管道上。锁紧机构采用伺服电机力矩模式加位置双模式控制,保证对管道的锁紧力矩和精确定位。

2.3 检测机构功能设计

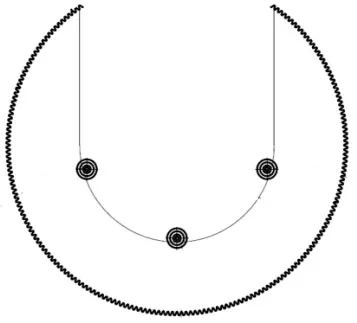

图4 旋转齿轮

检测机构包括旋转齿轮、射线机装置、数字探测器装置、驱动机构、计算机系统等。旋转齿轮(图4)安装于固定安装板1上。旋转齿轮加工成有一定的开口,齿状边的两个末端之间的距离不大于相邻两个齿轮之间的距离,从而可以保证不论旋转齿轮转动至哪个角度,齿状边均有至少三个齿轮支撑驱动,不会从固定安装板1上脱出,保证其旋转带动X射线机和探测器实现对管道全周的检测。内壁面位置沿周向设置有三个凸轮,三个凸轮分别通过轴连接至固定板1上,可便于旋转齿轮顺畅地转动。四个齿轮支撑在旋转齿轮的外圆周上,四个齿轮的连线呈正方形,而位于对角线上的两个齿轮的连线则穿过旋转齿轮的圆心,可使得齿轮对旋转齿轮的支撑更加稳定可靠。

驱动机构包括至少四个齿轮以及驱动齿轮转动的旋转电机。驱动机构采用高精度伺服电机,伺服电机带电机轴锁紧装置(断电制动离合器)有效的保证了断电时电机轴是锁死的。每个伺服电机有一个正限位、一个负限位和一个原点开关,伺服电机控制采用闭环控制方式,以保证精确的定位。驱动机构结构简单,控制方式简便且可靠。通过旋转齿轮的传动作用,驱动至少一个齿轮,即可实现其他齿轮的同步转动。

射线机装置固定连接于旋转齿轮自由侧表面的一侧,用于从管道的外侧提供穿透管道的射线。射线机装置包括固定连接于旋转齿轮自由侧表面的机座,机座上安装有X射线机,其大致呈L型,射线机与管道的夹角已提前预设好。同时,射线机头可升降变化,实现焦距的精确控制。机座的末端还连接有朝向管道所在方向延伸的支座,支座的末端安装有用于滚动支撑于管道外壁的万向轮。通过在L型机座支座末端设置万向轮,增加了机座的支撑点,使其更稳固,便于检测工作的进行。

探测器装置固定连接于旋转齿轮上,与射线机装置相对布设,用于接收穿透管道后的射线并成像。探测器装置包括固定连接于旋转齿轮的配重安装座,配重安装座可以平衡旋转齿轮两端的受力,保证其旋转稳定。配重安装座的末端设置有用于安装摄像头的探测器,以及用于驱动探测器沿管道径向靠拢或者远离管道的移位电机。移位电机的输出轴通过涡轮蜗杆结构实现与探测器的连接,并以此结构实现成像安装座的移动。通过移位电机驱动成像安装板远离管道,可便于行走机构带动整个装置沿管道行走以及旋转齿轮绕管道周向旋转;通过移位电机驱动成像安装板靠拢管道外壁,可使得其上安装的摄像头贴近管道外壁对透照的焊缝进行成像。探测器上安装有多个摄像头,摄像头以无线方式发送图像数据给远程的控制系统。

2.4 行走机构功能设计

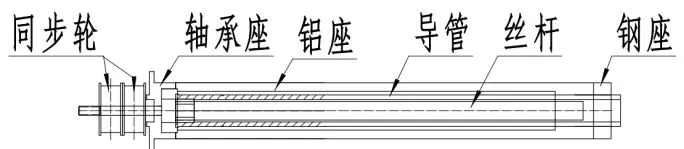

装置虽然采用铝合金进行了轻量化处理,但所搭载常规X射线机等较重,加上本身的重量可重达70kg,为了让检测装置能平稳的行走,行走采用类似于爬行机构,爬行动作类似于人的双脚爬杆动作,固定安装板1、2相当于双脚,一只脚固定,另一只脚向前移动,行走到限位后,停止并锁紧,换只脚移动,如此循环,即可实现行走功能。在2块固定安装板的四周布置4个导向装置(图5),导向装置由同步轮,轴承座、铝座、导管、丝杆、钢座组成。

图5 导向装置

导向装置两端分别固定在固定安装板1和2上。同步轮安装在固定安装板1上,钢座安装在固定安装板2上,同步轮侧配置有行走电机。当需要在管道上进行行走时,首先松开固定安装板2上的锁紧装置,然后,通过固定安装板1上的行走电机正转驱动同步轮使得丝杆向前方伸长从而带动固定安装板1上的检测装置和探测器向前行走,当固定安装板1到达指定位置时,通过锁紧电机固定安装板1,再松开固定安装板2的锁紧装置,通过行走电机驱动同步轮反转带动丝杆向固定安装板1方向移动,使得固定卡板1也向前行走。如此可实现行走机构并带动检测装置在管道外壁的爬行动作,实现对管道方向上不同位置处的焊缝的检测。两个固定安装板上都装有沿着圆周均分分布可径向移动的三个滚轮,在整个装置行走时,可起到一定的支撑作用。装置行走速度可通过行走电机来调节,目前,可实现5m/min的行走速度,行走距离可调,行走停止位精度可达±10mm。

2.5 控制系统设计

控制系统界面包括有控制操作屏、图像监控屏、紧急急停按钮、控制按钮等。控制操作屏集调整按钮、电机状态、参数设置、故障报警于一体。装置安装了多个距离传感器,设置在行走机构上的距离传感器用于检测外部的障碍,前方有障碍物及时停止并发出报警信息;设置在射线机上的距离传感器用于在检测前实现射线机位置的准确定位,以保障检测工艺的有效实施和检测质量。装置中设置了多个摄像头以及方便远程实时查看装置的运行情况和及时调整。驱动机构、成像机构以及行走机构中的电机均采用高精度伺服电机,伺服电机带电机轴锁紧装置(断电制动离合器),有效地保证了断电时电机轴是锁死的。还采用了专用的运动控制器与伺服电机连接,为伺服电机发出控制信号,伺服电机反馈位置信息到运动控制器,进行闭环控制,同时,外部的限位信号、原点信号、超声波距离传感器的信号进入运动控制器,使用控制更精确、更合理。

3 实际应用

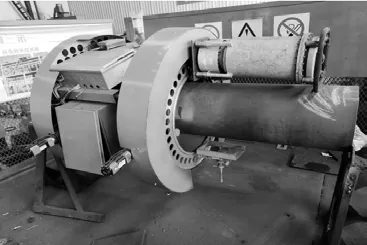

图6 装置实物图

整体装置装配后,各紧固部件牢固可靠,各连接部位吻合较好,行走机构运转灵活,运行平稳,控制部分指令可靠,无错误动作,同时,通过了最大爬坡度、行进速度、停止位精度、爬行运行可靠性、爬行遇障碍自动停止等相关性能测试试验,并有以下几个特点:(1)实现了沿管外径360°自动旋转对整圈焊缝的自动检测。传统探伤方法需人工手动固定机头的位置,拍完一张后再将机头换一个位置,几十公斤重的机头需沿管道焊缝周向移动多次,射线机放置时间长,采用本装置后,检测装置只需现场安装完成后可一次性连续完成整圈焊缝的检测,减轻了劳动强度,探伤人员往返时间和调整射线机位置时间大大缩短,提高了工作效率。(2)可覆盖不同管径(φ219~426)的管道和弯头、变径口、管道固定口等管道对接焊缝的X射线检测。(3)使用铝合金材料制造,自动检测装置重量轻,便于携带安装。(4)保证了检测质量。现场射线机放置位置都是靠经验、临时装置固定,导致成像质量得不到保证,不合格片增加,需要重拍。尤其是高空中对管道进行射线检测时,射线机定位非常重要,位置稍有偏差,可能导致照偏,通过本装置可精确地确定好射线机和探测装置的位置,杜绝了白头片、照偏等现象,可实现合格率100%。同时,工艺参数由机械自动控制,消除了人为因素,降低了操作难度,使得一般检测人员仅需简单培训后即可拍出合格底片。

4 结语

本文所设计管道自动X射线检测装置具有结构简单、重量轻、操作方便、自动化程度高、可远程遥控等特点,解决了传统射线检测劳动强度大、效率低、检测质量无法得到保障的问题,满足了压力管道定期检验和安装检验过程的一些特殊情况的射线检测的相关要求,有着良好的经济效益和社会效益,极具推广价值。