BAS 减振皮带轮紧固系统的正向开发

2020-07-29曹培元袁峰钱鹏

曹培元 袁峰 钱鹏

(泛亚汽车技术中心有限公司,上海 201201)

主题词:紧固系统 弯矩分析 滑移试验 发动机前端轮系

1 前言

整车排放法规政策的变化正在促使主机厂开发更高效节能的发动机,发动机的小型化、轻量化及经济性也是目前的主流技术发展方向。在追求更高效率发动机的同时,能量的再回收利用也是主要研究方向之一。目前市场上动力回收方案中运用较多的是48 V BAS(Belt Alternator Starter)系统,该系统是一种微混动力系统,用MGU(Motor Generator Unit,起动机发电机集成单元)代替传统的起动电机和发电机,对发动机的变动小,成本增加少,可使车辆的燃油经济性提高10%~12%,不但实现了能量回收,同时还具备了加速助力的功能。

发动机附件系统主要由前端皮带轮驱动,传统发动机的附件系统只作为负载,而BAS系统的运用使得发动机前端附件系统的工况发生了变化,从单纯的负载,变成了特定工况下MGU输出扭矩;皮带轮系的结构和受力情况也变得更复杂,因此对该位置的紧固系统提出了新的挑战[1]。皮带轮螺栓在发动机运行时受到交变的扭转载荷,是发动机的关键紧固件,它的失效会导致整个附件系统的失效,甚至影响整车的安全性能[2]。本文针对BAS系统的皮带轮紧固系统,提出了正向开发流程和方法,将理论计算与验证试验相结合,开发出可靠的紧固系统,结果显示仿真与实际情况一致,有较好的前期设计指导作用。

2 48 V系统前端附件系统的仿真计算

发动机减振皮带轮通过螺栓被紧固于曲轴前端,中间穿过正时链轮。正时链轮是把扭矩从曲轴传递到整个正时系统和附件系统的动力传输枢纽,同时也是前端紧固系统中接触面积最小,设计最薄弱的一环,因此在后续的紧固设计校核和CAE分析中,主要分析链轮前后结合面的承载最大扭矩、应力分布和相对滑移力矩。

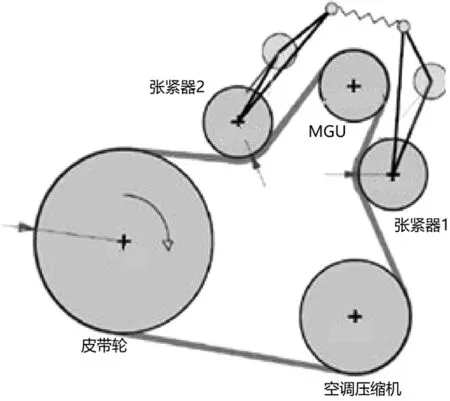

本文研究的发动机前端附件系统布置模型简化后如图1所示,附件系统通过皮带连接于曲轴前端皮带轮,从左下角曲轴减振皮带轮开始顺时针为张紧器、MGU、张紧器、空调压缩机,水泵由于其惯量较小,因此在该模型中不做研究。

图1 发动机前端附件系统结构示意

搭载48 V系统的车辆可以实现加速助力、发动机起停及能量回收等功能,在不同的模式和瞬时转速波动下,由皮带轮传递到链轮上的扭矩大小和方向也一直发生着交变。因此在设计前期传递扭矩大小的计算和输入是设计紧固系统的重要输入,但是传统发动机与微混发动机的运行模式存在差异,无法将台架测量值直接作为参考。在本次研究中借用AMESim仿真软件建立曲轴系和前端附件系统的动力学模型,针对开发中的某款发动机,计算不同FEAD(Front End Accessory Drive)加载工况和不同BAS模式下的链轮处瞬时动态扭矩[3],从而作为紧固系统的设计输入,并协助评估链轮打滑的设计风险。

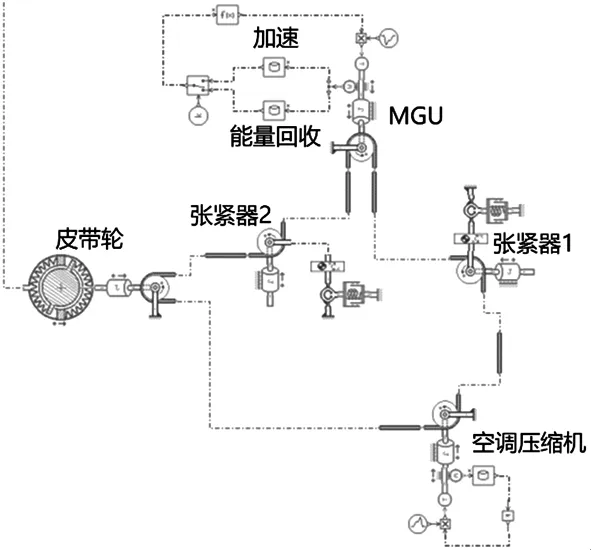

前端附件系统的CAE仿真模型如图2所示,动力传输至前端附件系统后,经过皮带将能量传递到MGU与空调压缩机。空调压缩机在系统中是一个负载阻力矩,MGU在加速、启动等工况下是助力矩,而在回收动能情况下是阻力矩。边界条件输入需要各个前端附件的惯量,MGU最大功率扭矩和发动机的扭矩输出。

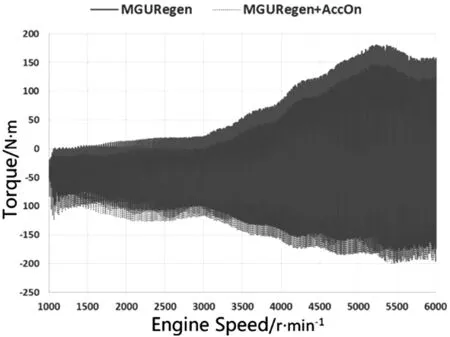

由于发动机的转速波动,因此同时存在正负扭矩值。通过仿真计算可以得到最大扭矩值与最小扭矩值分别出现在MGU助力加速工况和空压机最大负载下的MGU能量回收工况,其大小分别为204 N·m与-201 N·m,如图3、图4所示,具体计算结果见表1。该最大扭矩值是后续设计紧固系统的输入,同时也是后期验证试验的重要比较对象。

图2 前端附件系统CAE模型

图3 MGU加速与空调负载工况下链轮处动态扭矩

图4 MGU能量回收与空调负载工况下链轮处动态扭矩

表1 全负荷时MGU及前端附件系统不同工况下最大、最小扭矩

3 紧固件设计计算与开发流程

曲轴前端传动系统是通过零件之间的摩擦力传递扭矩,摩擦力与接触面的摩擦系数和螺栓夹紧力直接相关。紧固系统的设计和校核可以通过式(1)计算得出,需要满足在一定夹紧力、摩擦系数和接触面尺寸下,摩擦力产生的扭矩大于边界接口所需的最大扭矩,并且设计时需要考虑一定的安全系数,以满足瞬态工况时的扭矩波动。从公式可以看出在满足安全系数的设计前提下,设计合适的接触面尺寸、特征和装配力是整个前端附件传动系统设计的关键。

式中:F为螺栓夹紧力

r为作用半径

μ为接触面摩擦系数

Cf为安全系数

M为最大传递扭矩

r的作用半径与最小截面的接触面积有关,中间零件链轮可以简化为通孔圆柱体,因此r作用如式(2)。

式中:r1为内径;r2为外径。

接触面的尺寸特征需要满足布置空间要求和整个传动系统的要求,设计改进空间小且收益不大,在此不做讨论。因此本文紧固系统设计主要分析摩擦系数改善和紧固件选型。

3.1 摩擦系数的确认

由于48 V混动系统的特殊工况导致最大传递扭矩的增加,在各个接触面上瞬时都存在传递双向力矩的情况,通过上一节的CAE分析得出了最大的扭矩值,根据设计公式摩擦系数也是关键因素,在此分析比较了2种常见链轮接触面特征:凸筋和激光刻槽。链轮是传递扭矩的中心部件,其接触面又是传递过程中的薄弱环节,因此摩擦系数的控制更加重要。2种链轮接触面的摩擦系数可以通过第4节的滑移试验和计算公式推算,根据以往滑移试验结果,带凸筋结构接触面的摩擦系数为0.4,带激光刻槽结构的接触面的摩擦系数为0.8。

图5 链轮接触面上的凸筋特征与激光刻槽示意

3.2 紧固件规格选择

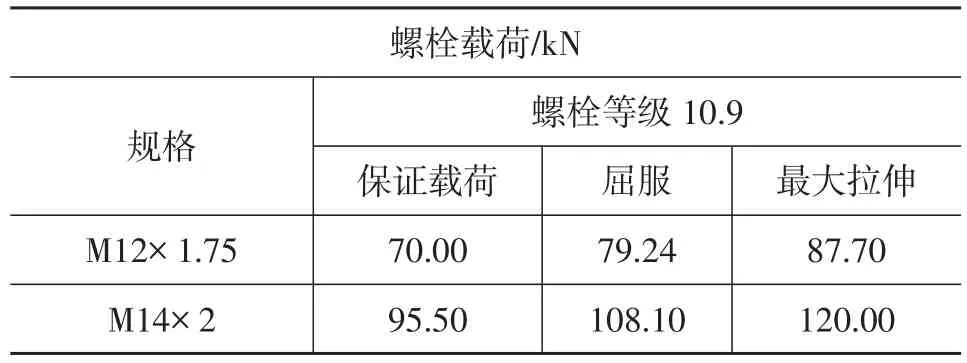

根据上节确定的2种接触面特征和对应的摩擦系数,通过公式计算所需的螺栓最小预紧力,计算结果见表2,从而选择所需的皮带轮固定螺栓规格,具体螺栓规格的载荷对应表,见表3。通过计算可以得出M14螺栓可以配合2种接触面特征,夹紧力与摩擦力都能满足功能要求;M12螺栓在配合凸筋形式的链轮时,夹紧力必须达到屈服才能满足要求。皮带轮螺栓作为运动件,夹紧力衰减更大且其失效后的后果严重,因此M12螺栓配合激光刻槽的链轮才能充分满足功能要求,同时也满足了整机轻量化、小型化的需求。M14螺栓方案可以避免激光刻槽的高成本工艺,使零件简单化。考虑到与传统发动机的零件防错问题,这里选择M14螺栓加激光刻槽链轮方案作为后续计算分析的主要方案。

表2 紧固件螺栓最小预紧力计算表

表3 紧固件螺栓载荷

4 前端附件皮带轮的弯矩影响分析

48 V前端附件的减振皮带轮由于其中的减振结构导致零件厚度较大,因而导致其紧固件比传统发动机更长。皮带以及正时链条的张力使整个紧固系统承受弯矩[4],弯矩过载会导致零件屈服变形失效和结合面滑移失效,因此这里通过CAE的静态分析,针对螺栓预紧力下和弯矩作用下,对比链轮前后结合面的应力分布情况。

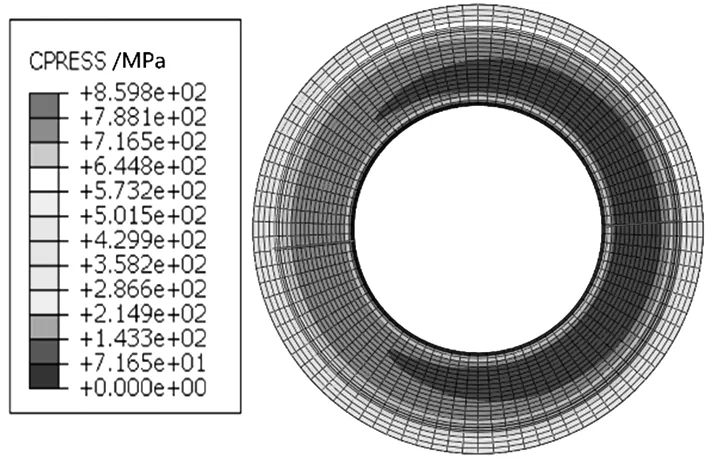

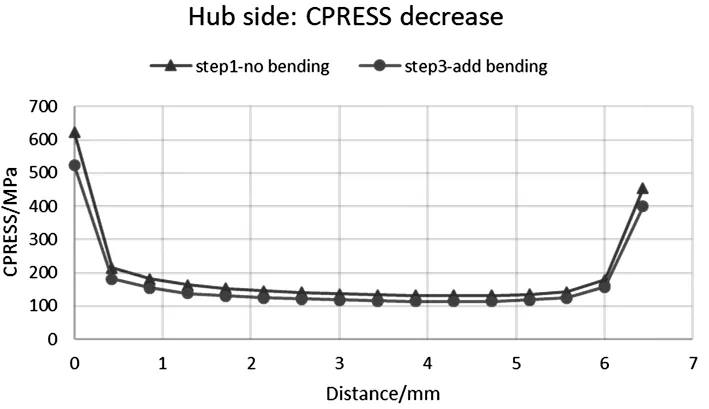

在弯矩的作用下,链轮的2个接触面上存在应力(CPRESS)增加区和应力减小区,如图6所示。首先研究链轮同皮带轮接触面上的应力减小区,将只加载螺栓预紧力时接触面的应力分布,与加载皮带轮和链轮的弯矩负载时此接触面的应力分布进行数据对比,应力减小区的数据汇总如图7,可以看出受皮带轮与链轮弯矩影响,此侧平均应力值下降14%,当前紧固设计计算选取的安全系数可以覆盖该影响,结合面不会发生滑移。

图6 弯矩加载下皮带轮侧接触面的应力分布

图7 皮带轮侧接触面的应力减小区比较

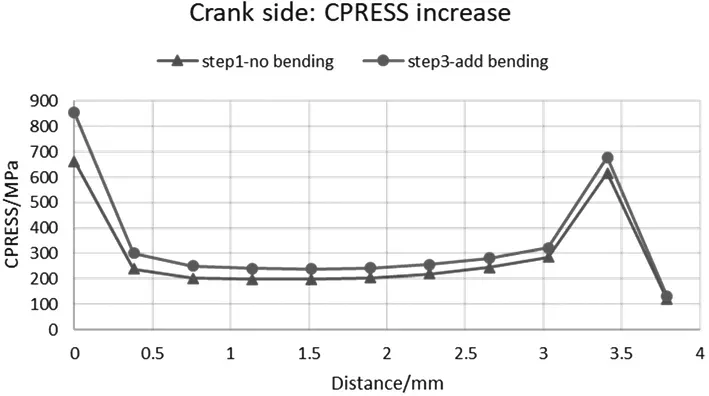

在接触面的应力增加区呈现了相对应的应力分布情况,见图8,在加载皮带轮与链轮弯矩后应力平均上升14%。链轮接触面的外轮廓比曲轴接触面更大,在边缘呈现应力集中。链轮使用的材料为马氏体钢,定义抗压强度大于940 MPa,皮带轮材料为球墨铸铁,抗压强度大于800 MPa,CAE计算所得压强均未超材料性能要求,因此没有变形压溃的风险。

图8 皮带轮侧接触面的应力增大区比较

链轮同曲轴端接触面的仿真结果如图9、图10、图11,在接触面应力增加区域,施加弯矩负载比无负载时应力增加18%;在接触面应力减小区域,有皮带轮和链轮弯矩负载时比空载时应力减小17.4%。由于此侧接触面积比皮带轮侧更小,因此接触面的整体平均应力更大,有皮带轮和链轮弯矩负载时的影响比例也更大。曲轴材料为球墨铸铁,图纸规定抗压强度大于1 000 MPa,该计算应力在紧固系统设计的安全系数和材料的应力承受极限内,因此该紧固系统是可靠的。

图9 弯矩加载下曲轴侧接触面的应力分布

图10 曲轴侧接触面的应力减小区比较

图11 曲轴侧接触面的应力增大区比较

5 前端轮系紧固系统的验证

皮带轮螺栓的拧紧策略与夹紧力验证,可以通过超声波测量进行验证,超声波测量已经在紧固领域得到广泛的应用和认可[5],但是仅皮带轮螺栓夹紧力的验证对整个前端轮系的紧固系统是不充分的,本文研究的链轮接触面承受着交变的旋转扭矩载荷,在台架试验前用皮带轮的滑移试验能充分评估链轮接触面的可靠性及安全系数。试验通过特殊加工的皮带轮和旋转工装,使用扭紧枪在皮带轮上施加扭矩,从而使链轮接触面发生位移滑动,接触面滑动时的扭矩值就是接触面所能承载的最大扭矩值,皮带轮的滑移试验结构如图12所示。

在本次的研究对象试验中,实际测得的螺栓夹紧力约为115 kN,通过本文的计算公式可以得出接触面能承受的最大扭矩值为1 298 N·m,测得的最大滑移扭矩为1 337 N·m,2者的一致性较好。

图12 皮带轮的滑移试验示意

6 结论

本文针对某一款发动机提出了减振皮带轮螺栓紧固系统的正向开发方法并进行了验证,得出以下结论。

(1)通过理论计算与试验数据积累的结合,开发了BAS皮带轮的紧固系统,且最大滑移扭矩的计算值与试验值基本吻合。

(2)利用CAE的前端附件仿真计算在前期预测接触面的载荷,并分析了不同的附件加载工况。

(3)通过静态CAE分析了附件系统弯矩和链轮弯矩的影响,并得出链轮2个接触面不同的应力分布。

(4)台架试验前的皮带轮滑移试验可以有效地验证前端轮系的紧固系统设计,规避在台架验证中的风险。