影响生阳极外观缺陷的因素

2020-07-28施胜忠林春伟何绿林周志伟高瑞

施胜忠 林春伟 何绿林 周志伟 高瑞

摘要:为了减少成型生阳极外观缺陷而产生废品,分析生阳极生产工序中的裂纹、表面破损、表面松疏、掉棱、掉角、粘料等主要因素对生阳极外观缺陷的影响,找出解決措施,来达到减少生阳极外观缺陷的目的。

关键词:生阳极、外观缺陷、影响因素

前 言

成型是预焙阳极生产的第二道工序,其主要任务是把经过煅烧后的石油焦、预焙阳极生产及使用过程中产生的生碎、残极以及作为粘结剂用的沥青这四种原料按一定技术要求进行加工处理、生产出具有一定规格和质量要求的生阳极。而我们生产出来的生阳极制品的合格率不是100%的,都有这样和那样的缺陷导致废块。随着生产负荷的不断加大,加之设备的进一步老化,生阳极外观缺陷量不断增加,因此减少生阳极外观缺陷是至关重要的。为了减少生阳极在生产过程中产生的废块,降低生产成本,对影响生阳极外观缺陷的因素进行分析,而生阳极的外观缺陷又受到该工序中产生的裂纹、表面破损、表面松疏、掉棱、掉角、粘料等诸多因素的影响。现对主要影响因素进行分析,并找出解决措施。

1. 生阳极纵裂

1.1输送链板或平板小车水平度不够

振动成型后的生阳极温度较高且相对比较软。如果平板小车的钢板有变形、凹凸不平,冷却输送机链板不在同一水平面上时,推到平板小车、输送机上的生阳极,在重力作用下会使生阳极产生纵裂块。定期对冷却输送机链板及平板小车的水平度进行检测,对链板凸起难以调整的链板进行更换,确保链板与链板之间水平基本一致。

1.2沥青用量过多,弹性膨胀较大

沥青用量过多时,振动成型后的生阳极弹性膨胀较大,应力消失比较慢,导致生阳极产生纵裂。随着沥青用量的增大,糊料的流动性较好,均匀性增强,糊料的塑性变好。但沥青用量不宜过多,会使生阳极变形弯曲而产生裂纹。因此,沥青配入量应控制在14.5%—17.5%之间。

1.3成型温度高,烟气排不净

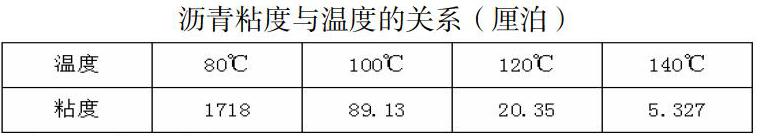

糊料温度高时沥青烟气排除不净,也容易产生裂纹。糊料在较高温度下成型可有效减小糊料粘度,提高生阳极的体积密度,但成型温度过高将导致过量的沥青气相压力,此压力在成型机强压受迫振动下因气体体积压缩而进一步增大,当外部压力释放后,此气相压力在制品内部结构薄弱及存在缺陷的地方首先突破,通过水平方向微裂纹的生成扩展得以释放,并在制品内部形成拉伸应力,而产生纵裂。成型温度应控制在150℃-170℃之间为宜。

2. 生阳极横裂

2.1沥青用量过少,糊料塑性差

沥青的用量取决于原料的表面积及其对干料的吸附能力,按规定加入一定量的沥青,它能浸润和渗透干料颗粒并把各种散料颗粒粘结在一起,并填满骨料颗粒的气孔,使糊料混捏均匀且塑性较好。粘结剂少则糊料发干,干料表面不能形成完整的沥青薄膜,颗粒之间不能很好的粘结,糊料塑性变差。这样的糊料振动成型后生阳极容易产生横裂。因此,沥青配入量下限应控制在14.5%。

2.2糊料温度低,凉料不均匀

糊料温度低,沥青粘度增加,沥青对干料的湿润性变差,沥青不能很好的渗透到干料颗粒的空隙中去,造成混捏不均匀,分层、夹干料的现象。结果使糊料不易成型,成型后生阳极结构不均匀,易产生横裂。糊料温度应控制在沥青软化点(110℃)高出40—80℃为宜,即在180—210℃之间。

3. 生阳极其它裂纹

在产生过程中未带真空或真空阀有卡阻未打开时,振动成型出来后的生阳极会产生不规则的裂纹。成型后的生阳极温度较高,若不能及时有效冷却,冷却水管堵塞或冷却水量小、无冷却水等现象,会造成在输送过程中容易出现裂纹。车间工艺要求冷却后的生阳极表面温度不大于100℃。

4. 生阳极表面破损

4.1传送小车布料器存在积料平台

由于传送小车布料器存在平台,堆积在平台上的糊料冷却后容易掉落在模具内糊料的上表面,成型后的生阳极被冷却水冲刷后容易出现表面破损。现将平台改造为向两边倾斜,并带有一定的锥度,解决了布料器平台处的积料。

4.2给料机下料管积料

糊料下在料管收窄面时,有瞬间停留,时间长就会积料,料越积越大,积到一定程度时,加之糊料不断连续的冲刷和自身的重力,积料块就会脱落下来和糊料一起下到模具内,成型后生阳极的体积密度降低或大块硬料在炭块表面,容易造成表面破损废块。因此车间要求每次更换模具时对下料管收窄面进行打磨处理,并在生产过程中每隔2小时清理一次,有效的避免了因积料块脱落而造成生阳极表面破损。

5、生阳极表面松疏

5.1模具加热不够或温度低

模具的温度与糊料成型温度要基本接近。如果模具不加热,高温糊料遇到低温模具时,与模具内侧各面接触的糊料温度迅速降低,沥青粘度迅速增大,流动性变差。大颗粒料和小颗粒料就不能发生位移,没有很好的相互填充,而振动成型的基本原理就是要消除颗粒料间的摩擦力、内应力,迅速使糊料颗粒相互填充密实的目的。所以模具不加热或温度低时,成型后的生阳极会出现表面松疏的现象。现车间要求生产前模具加热到100℃,加热时间为2小时,很好的解决了这一问题。

5.2大颗粒料多或布料不均匀

生产配方中既要有大颗粒料,也要有小颗粒料,目的是使产品能有较高的堆积密度和较小的气孔率,大颗粒在生阳极中起骨架作用,小颗粒料起填充颗粒间间隙的作用。适当增加大颗粒的尺寸和提高大颗粒的使用比例,可以提高产品的抗氧化性能和抗热震性能,但用量过大,会提高产品的气孔率,降低制品的密度和机械强度,甚至会出现产品表面松疏。传送小车布料不均匀,下在模具内的大颗粒料往同一方向时,振动成型后的生阳极也会出现表面松疏。现结合车间生产的实际情况,经过摸索优化后的生产配方为:

6、生阳极掉棱、掉角

模具密封圈破损会造成模具漏风,抽真空时冷空气从漏风处吸入使糊料温度迅速降低,难以成型。在模具4个角处漏风时糊料还来不及压实成型就已经冷却,成型脱模后推出时容易造成生阳极掉棱、掉角。车间要求每次更换模具就对密封圈进行检查,生产班当班期间检查密封圈使用情况,有破损就更换。

7、生阳极粘料

成型生阳极粘料有锤头粘料、振台粘料。锤头温度过高时,喷在上面的皂化液瞬间蒸发或喷嘴堵塞不喷皂化液时,振动结束后锤头脱模效果变差,就有糊料粘在锤头平面上造成炭碗凹坑。振动平台不光滑或有凹凸不平时,糊料容易粘在不光滑的地方,造成生阳极有底坑。

8、结论

通过对影响生阳极外观缺陷主要因素的分析,结合现在成型车间生产情况,定期对冷却输送机链板检查,对凸起难以调整的链板进行更换;沥青配入量应控制在14.5%—17.5%之间;成型温度应控制在150℃-170℃之间;糊料温度控制在180—210℃之间;给料机下料管收窄面进行打磨,每隔2小时清理一次;生产前模具加热到100℃,加热时间为2小时。定期更换模具密封条;各班组加强了现场巡查力度,每小时现场巡查一次。生产配方控制为:粗焦19±1%、中焦16±1%、细焦25±1%、粉料31±1%、残极15±2%、生碎3%;现车间生阳极缺陷废块每月控制在100块以内,生阳极外观合格率达到99.4%以上。

指导老师 :林春伟

参考文献:[1] 云铝炭素分公司炭素教材(内部材料)