基于正交试验C70山砂混凝土的配和比设计

2020-07-28杨方申波李友彬刘轶项秋展

杨方 申波 李友彬 刘轶 项秋展

摘 要:山砂原材资源丰富、取材便捷,已广泛用于普通强度等级的混凝土。山砂表面粗糙、级配差、含泥量大等特点使其在配制高强度混凝土时具有一定难度。本文采用人工水洗山砂,在固定胶凝材料用量的情况下,考虑砂率、水胶比、 矿物掺和料组合掺量3个因素,每个因素考虑3个水平,找出各因素对混凝土标准龄期抗压强度的影响,利用正交实验设计优选混凝土的配合比设计参数。基于最优配合比设计参数,研究山砂石粉含量对高强混凝土和易性和抗压强度的影响。试验结果表明:最佳配合比方案为A1B2C2,机制山砂中含有7%至10%的石粉能改善混凝土的工作性能和抗压强度。

关键词:高强混凝土;正交试验设计;机制山砂;石粉含量

中图分类号:TU528.31 文献标识码: A

贵州地区的河砂存储量少,资源有限,难以满足工程建设的需求量,且外运河砂成本高,不宜在大规模的工程建设中使用。贵州地处多山的喀斯特岩溶地区,有分布广泛的岩石资源。因地制宜采用机制山砂不仅符合工程建设的需要,而且机制山砂取材容易、生产方便,比使用外运河砂更加经济、便捷[1-2]。但机制山砂具有级配差、多棱角、带裂隙、石粉含量高等特点,同时因产地和母岩的差异使机制山砂的含泥量和强度存在一定差异。

宋伟明等[3]通过调整机制砂的级配,采用理论计算法设计配制了C80—C100混凝土。徐立斌等[4]通过调整机制山砂的级配配制了C90混凝土,研究了0%~7%石粉含量对机制山砂的影响,表明一定量的石粉对提高混凝土的强度有益。胡晓曼等 [5]考虑了5%以内石粉含量的影响,在使用机制砂的基础上利用正交试验方法配制了C80混凝土,对比了河砂混凝土与机制砂混凝土的特性,表明含5%石粉的机制山砂混凝土的耐久性优于河砂混凝土。石粉是机制山砂生产中的副产物,文献[6-12]将石粉作为掺和料掺入混凝土中,研究了其对水化产物的影响,研究表明:掺入一定量的石粉作为外掺材料在一定程度上能够促进胶凝材料的水化反应,其不仅能够改善混凝土的工作性能和耐久性能,而且在一定程度上还提高了混凝土的强度。

在对高強混凝土进行配合比设计时,由于配合比参数受原材料的影响较大,只能采用规范指导与经验设计相结合的方法。在经验不足且原材料差异较大的情况下,需花费大量的时间成本和经济成本进行试配。因此,需要有科学的方法来选取配合比的最佳参数。正交实验设计是一种多因素下多水平的试验设计方法,不仅能够减少试验次数,而且能够全面分析各因素的主次;不仅大大提高了试验的效率,而且还节约了试验的经济和时间成本[13]。

本文利用贵州当地山砂,通过人工水洗降低石粉含量,采用粉煤灰、微硅粉和粒化高炉矿渣取代同质量的水泥来配制C70混凝土。采用正交试验设计,选用L9(34)正交表,考虑砂率、水胶比、矿物掺和料的组合掺量3个因素,每个因素取3个水平,利用正交试验设计方法选出最优配合比参数。基于最优配合比参数,研究了山砂3%~15%石粉含量对C70混凝土的工作性能和抗压强度的影响。

1 试验原材料

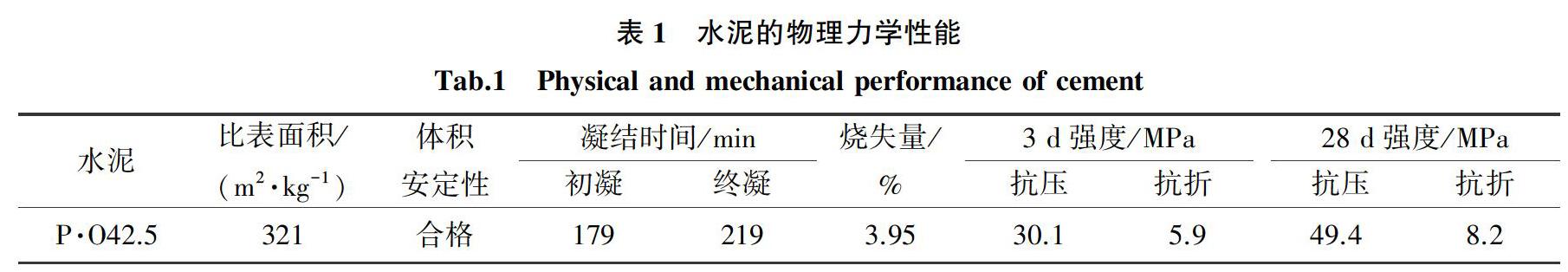

(1)水泥:海螺牌P·O42.5水泥,其基本参数详见表1。

(2)矿物掺和料

粉煤灰:河南某公司生产的Ⅰ级粉煤灰,需水量比94.5%,烧失量3.03%,三氧化硫含量1.32%,7 d活性指数大于75%,28 d活性指数大于85%。微硅粉:比表面积23.25 m2/g,28 d活性指数97%,烧失量2.05%。

矿渣微粉:S95级矿渣微粉,比表面积472 m2/kg,密度2.84 g/cm3,流动度比96%。

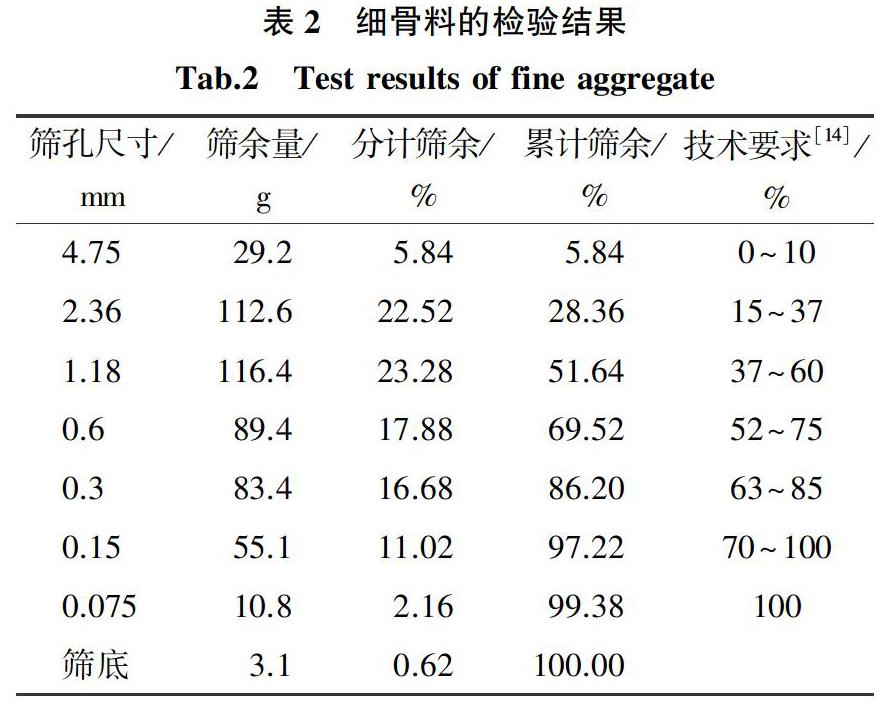

(3)骨料:采用贵州本地的机制山砂,堆积密度1 480 kg/m3。水洗前的石粉含量8%,人工水洗后亚甲蓝测定值(methylene blue, MB)小于1.4,石粉含量为3.3%。Ⅰ 区粗砂,细度模数3.22,具体级配指标见表2。由于原始粗骨料级配不良,采用人工复配的5~20 mm碎石,人工水洗去掉粗骨料表面的石粉,以使水泥浆与骨料有较好的界面粘连性能。

(4)减水剂:北京华石生产的聚羧酸高性能减水剂,减水率大于28%,掺量为胶凝材料的1.2%。

(5)拌和水:贵阳市饮用自来水。

2 试验方法

2.1 正交试验设计

基准配合比采用正交试验设计法确定。正交试验设计考虑水胶比、砂率、矿物掺和料组合掺量3个因素,每个因素考虑3个水平,采用L9(34)正交表。根据《混凝土配合比设计规程》[15]建议并结合文献[3-4],以及考虑胶材用量变化带来的影响,胶凝材料的用量取600 kg/m3。根据前期试配的经验,A因素为水胶比,其3个水平分别为0.23、0.25、0.27,B因素为砂率,其3个水平分别为0.39、0.41、0.43。C因素为矿物掺和料,其3个水平为矿渣粉、粉煤灰、硅粉3种外掺料的组合掺量。正交表详见表3。

2.2 混凝土拌和方法及养护

混凝土拌合物采用60 L强制式搅拌机搅拌。骨料投入搅拌机后加入拌合水的1/2,搅拌30 s后投入胶凝材料,继续搅拌30 s后将剩余的水全部倒入搅拌机中,再搅拌30 s后倒入减水剂,搅拌3 min即可出料。出料后在15 min内完成塌落度与扩展度试验并装模成型。混凝土拌合物如图1所示。试件浇筑24 h后拆模,移入养护室内用土工布覆盖,洒水养护。

2.3 混凝土抗压强度试验方法

混凝土抗压强度采用100 mm的立方体试件,分别测其3、7、28 d龄期的抗压强度。正交试验设计以28 d抗压强度为基本参数进行正交试验分析,每个试验组浇筑9个试件。抗压强度测试采用贵州大学土木工程学院的1 000 kN微控电液伺服万能试验机,如图2所示。加载过程中采用连续加载方式加载,加载速度为1.0 MPa/s,立方体的抗压强度按下式计算:

fcc=F/A。

式中:fcc为立方体抗压强度,MPa;

F为试件的破坏荷载,N;

A为试件的承压面积,mm2。

抗压强度实验测试结果精确到0.1 MPa,实验结果采用3个试件的算术平均值,若3个实验值中最大或最小值与中间值的差值超过中间值的15%,则取中间值作为该组试件的强度值,否则该组试验无效。

3 试验结果与分析

3.1 正交试验的结果分析

按表3中的配合比进行试件浇筑,在相应龄期测3、7、28 d抗压强度(fcc),试验结果如表4所示。由表可知:实验中3 d抗压强度均达到了28 d抗压强度的48%以上,除第1组与第3组外,其余各组的3 d抗压强度均达到了28 d抗压强度的60%;各试验组7 d抗压强度均达到28 d抗压强度的78%以上,其中第1、3组达到28 d抗压强度的78%,第4、6、9组达到28 d抗压强度的90%以上,其余各组均达到了28 d抗压强度的83%以上。在高强混凝土的配合比中,由于加入了高减水率的减水剂和使用矿物掺和料,使得混凝土在3 d龄期抗压强度就可达到28 d龄期的48%以上,在混凝土施工中能够缩短因混凝土早期强度不够而产生的施工周期,从而加快工程的施工进度。

28 d抗压强度试验的极差分析结果如表5所示。由表可知,影响因素的主次顺序为砂率>矿物掺和料组合掺量>水胶比,最佳的配合比方案为A1B2C2,即水胶比为0.23,砂率为0.41,矿渣粉、粉煤灰、硅粉的掺量分别占胶凝材料总量的20%、10%和8%。

由极差分析结果知:首要影响因素是砂率,其对抗压强度的影响最为显著,其次是矿物掺和料掺量,再者是水胶比。骨料在混凝土中具有骨架支撑的作用,砂率过大使得粗骨料间的间隙填有较多砂浆,减小了粗骨料的骨架作用。同时,砂浆的强度在一定程度上要比粗骨料的强度小,过多的水泥砂浆则会降低混凝土的强度。而当砂率过低且骨料棱角过多时,粗骨料间的孔隙未得到有效填充而出现如图3所示的孔隙或空洞。同时,在孔隙中填充虽有水泥砂浆,但过少的水泥砂浆和骨料的棱角使得界面粘连性能变差,从而影响混凝土的强度。矿物掺和料掺量具有火山灰效应,且颗粒粒径与粒径形态能提高混凝土的流动性和致密性。粉煤灰的颗粒呈圆球状,混凝土中含有一定量的粉煤灰能显著改善混凝土的流动性能。矿粉在提高混凝土强

度的同时能迅速提高混凝土的早期强度,但掺量过多容易引起泌水。硅粉具有较大的比表面积和火山灰活性,其较小的粒径可以填充混凝土水泥水化产物内部的孔隙,从而改善混凝土的工作性能和提高混凝土的强度,但掺量过多易引起混凝土的收缩开裂,会对混凝土的耐久性产生不利影响。

3.2 石粉含量对强度与和易性的影响分析

强度作为混凝土的力学性能指标,是保证工程安全的重要因素之一。混凝土拌合物的工作性能对工程的质量具有重要影响。因此,研究山砂石粉含量对混凝土的影响,需将强度和拌合物状态作为基本的评价参数。在选出的配合比参数下,即水胶比为0.23,砂率为0.41,矿渣粉、粉煤灰、硅粉的掺量

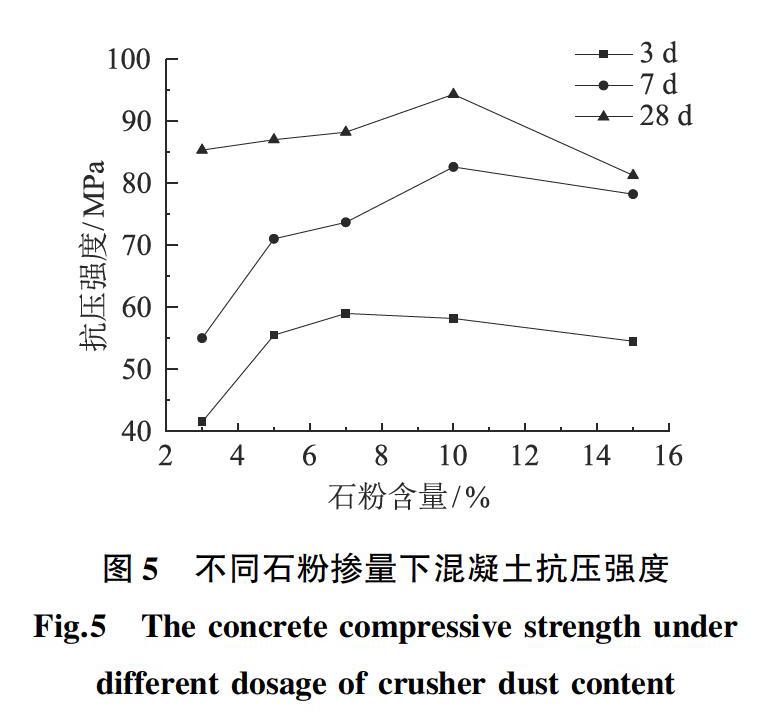

分别占胶凝材料总量的20%、10%和8%,采用等质量取代法取代机制山砂,研究机制山砂3%、5%、7%、10%、15%石粉含量对高强混凝土和易性以及抗压强度的影响,试验结果如图4、图5所示。

由图4知:以石粉含量为3%的实验组作为对照组,除15%以外,其余实验组的塌落度和扩展度均有不同程度提高。石粉含量在7%以内时,混凝土的塌落度和扩展度与石粉含量呈正相关关系;当超过7%以后,塌落度和扩展度逐渐降低。与对照组相比,石粉含量为7%的混凝土的扩展度提高了170 mm,塌落度提高了44 mm;石粉含量为15%的混凝土的扩展度下降了30 mm,塌落度下降了10 mm。由此可知,机制山砂中含5%到10%的石粉有利于混凝土的和易性,超过10%以后和易性逐渐变差,尤其是对扩展度的影响最大。

由图5可知:3 d龄期时,石粉含量为7%实验组的抗压强度最大,比10%实验验高0.8 MPa。7 d龄期时,抗压强度受石粉含量的影响较大,10%实验组的抗压强度最大,比3%实验组提高了27 MPa。28 d龄期时,含量在10%以内时抗压强度呈增大趋势,在3%至7%時的差别不大,相差在3MPa以内,在10%时达到了94.3MPa,而在15%时抗压强度下降到81 MPa。由此可见采用机制山砂配制高强混凝土时含有10%左右的石粉能提高混凝土的抗压强度。

机制山砂具有表面粗糙和多棱角的特性,因此其表面存在一定的摩阻力,摩阻力的存在增大了骨料间的滑移阻力。而石粉具有较小的粒径,其在遇水后具有润滑作用,且石粉能够填充浆体间的空隙从而减少空隙间的水分,使得自由水增加进而提高混凝土拌合物的流动性。石粉具有黏滞性,混凝土拌合物中含量过多则会消耗部分的拌和水,使混凝土拌合物变稠而流动性变差。石粉能够促进水泥的水化反应使混凝土内部结构更加致密从而提高混凝土的强度[16]。综上可知,机制山砂中含有7%至10%的石粉有利于混凝土的工作性能和抗压强度。

4 结论

(1)利用机制山砂并外掺矿渣粉、粉煤灰和硅粉3种矿物掺和料配制了C70混凝土。其3 d抗压强度达到了标准龄期强度的48%以上,7 d抗压强度可达78%以上,能够满足混凝土快硬早强的施工要求。

(2)正交实验表明:本次正交试验中,砂率对混凝土的强度影响最大,其次是矿物掺和料的组合掺量,再者是水灰比。最佳的配合比方案为A1B2C2。即水胶比为0.23,砂率为0.41,矿渣粉、粉煤灰、硅粉的掺量占胶材总量的20%、10%和8%。

(3)机制山砂中,7%以内的石粉含量有利于改善混凝土的工作性能,超过7%后拌合物的工作性能逐渐变差;当石粉含量不超过10%时,混凝土的抗压强度和石粉含量呈正相关关系,超过后呈负相关关系。石粉含量的最佳值为7%~10%。

参考文献:

[1]陈尚伟, 徐立斌, 胡伟伟, 等. 泵送山砂混凝土配制技术研究[J]. 混凝土, 2012(8): 107-109, 114.

[2]唐华萍. C60~C80山砂高性能混凝土配制与研究[J]. 交通世界, 2012(12): 204-205.

[3]宋伟明, 赵春艳, 贺洪儒. C80~C100机制砂高性能混凝土配制技术[J]. 施工技术, 2012, 41(22): 26-29.

[4]徐立斌, 钟安鑫, 王勇, 等. 采用组合矿料级配设计配制C90山砂混凝土研究[J]. 混凝土, 2011(8): 85-87.

[5]胡晓曼, 李亚南. C80高石粉含量机制砂高性能混凝土试验研究[J]. 混凝土与水泥制品, 2017(3): 27-30.

[6]CELIK K, JACKSON M D, MANCIO M. High-volume natural volcanic pozzolan and limestone powder as partial replacements for portland cement in self-compacting and sustainable concrete[J]. Cement & Concrete Composites, 2014, 45: 136-147.

[7]SIAD H, ALYOUSIF A, KESKIN O K. Influence of limestone powder on mechanical, physical and self-healing behavior of Engineered Cementitious Composites[J]. Construction and Building Materials, 2015, 29(6): 1303-1307.

[8]郑亚南, 丛钢, 杨长辉, 等. 磨细石灰石粉对水泥浆体水化特性的影响[J]. 硅酸盐通报, 2014, 33(2): 397-400.

[9]张兰芳, 岳瑜. 磨细石灰石粉配制超早强、高强混凝土[J]. 混凝土, 2010(10): 107-108, 117.

[10]朱柯. 石灰石粉对混凝土性能影响研究[J]. 硅酸盐通报, 2015, 34(2): 492-495.

[11]王雨利, 王稷良, 周明凯, 等. 机制砂及石粉含量对混凝土抗冻性能的影响[J]. 建筑材料学报, 2008, 11(6): 726-731.

[12]郭育霞, 贡金鑫, 李晶. 石粉掺量对混凝土力学性能及耐久性的影响[J]. 建筑材料学报, 2009, 12(3): 266-271.

[13]吴浩扬, 常炳国, 朱长纯. 遗传算法的一种特例:正交试验设计法[J]. 软件学报, 2001, 12(1): 148-153.

[14]贵州中建建筑科研设计院.山砂混凝土技术规程:DBJ 22—016—95[S]. 贵阳: 中国建筑工业出版社, 1978.

[15]中国建筑科学研究院.普通混凝土配合比设计规程:JGJ 55—2011[S]. 北京: 中国建筑工业出版社, 2011.

[16]李北星, 周明凯, 田建平, 等. 石粉与粉煤灰对C60机制砂高性能混凝土性能的影响[J]. 建筑材料学报, 2006, 9(4): 381-387.

(责任编辑:周晓南)

The Mix Design of C70 Rock Sand Concrete Based on Orthogonal Experiment

YANG Fang1,2, SHENG Bo*1,2, LI Youbin3, LIU Yi3, XIANG Qiuzhan3

(1.Space Structures Research Center,Guizhou University,Guiyang 550003,China;2.Guizhou Provincial Key Laboratory of Structural

Engineering,Guiyang 550025,China;3.College of Civil Engineering,Guizhou University,Guiyang 550025,China)

Abstract:

Rock sand can be easily obtained and has been widely used in ordinary strength concrete with abundant raw materials. Making high strength concrete has certain difficulty, as rock sand has many edges and corners,poor grading, high crusher dust content and mud content, etc. In this paper,the mix proportion design parameters of high strength concrete were optimized by using the orthogonal experimental design. In the case of certain cementitious materials,three factors were considered, sand rate, water-binder ratio, combined amount of mineral admixture, three levels of each factor were considered, and the optimal mix proportion design parameters on the compressive strength of concrete was found out. Based on the optimal mix proportion design, the influence of the crusher dust content on flow performance and compressive strength of high strength concrete was studied. The experimental results show that optimal mix proportion design scheme is A1B2C2;rock sand containing 7% to 10% crusher dust content can improve the working performance and compressive strength of high strength concrete made of rock sand.

Key words:

high strength concrete;orthogonal experimental design;sand rock;crusher dust content

收稿日期:2019-11-06

基金項目:贵州省教育厅自然科学研究资助项目(黔教合KY字[2015]364号);贵州省科技支撑计划资助项目(社会发展攻关)(黔科合SY字[2012]3067)

作者简介:杨 方(1993-),男,在读硕士,研究方向:混凝土结构与材料,Email: fh628909@163.com.

通讯作者:申 波,Email: bshen@gzu.edu.cn.