钠剂干法脱硫工艺在燃气锅炉中的实践应用

2020-07-28刘俊明时元田

刘俊明,时元田,李 磊

(莱钢能源动力厂,山东莱芜 271100)

前言

莱钢能源动力厂型钢区燃气锅炉均已安装烟气在线监测系统,根据2019 年9 月7 日执行的山东省第四阶段排放标准,结合改造前燃气锅炉运行情况分析,锅炉烟气SO2超标率均在90%以上,无法满足环保要求。如不采取相关脱硫技术措施,锅炉将面临环保处罚和限产、停产,势必影响生产稳定,而且造成煤气大量放散,严重影响公司生产顺行和效益提升。为实现锅炉烟气环保达标排放,必须对型钢各燃气锅炉实施烟气脱硫改造。型钢区各锅炉为燃煤气型锅炉,高炉炉况及煤气质量波动时有发生,烟气SO2小时值和日均值常发生超标现象,改造之前烟气SO2排放日均值约为80 mg/m3,不能满足《山东省区域性大气污染物排放标准》(DB37-2016)烟气污染物超低排放标准SO2<35 mg/m3要求。

1 技术研究方案

1.1 技术研发总体思路

研发一套适合型钢锅炉烟气配套的脱硫除尘一体化装置,拟采用SDS钠剂全干法脱硫工艺,考虑占地空间小的“超级磨+管道反应法”脱硫技术,采用的脱硫剂为小苏打NaHCO3,脱硫效率达到90%以上,钠剂干法脱硫后烟气中SO2含量在35mg/m3以下。

对于新上脱硫工艺,必须满足如下条件:

(1)能够满足超低排放标准;

(2)不会对锅炉燃烧造成干扰,不影响锅炉效率、经济性;

(3)不能对环境造成二次污染,固废处理合规;

(4)改造场地有限,设备选型等考虑选择占地面积小的工艺;

(5)脱硫效率高,运行成本低,并具有环保前瞻性和长期适应性。

1.2 研发目标

通过试验找到一种可靠工艺应用于燃煤气锅炉脱硫,得到脱硫效率高,投资少,运行费用低,自动化程度高,可靠性好,副产物可以利用、符合超低排放标准的技术。

2 锅炉脱硫技术工艺设计

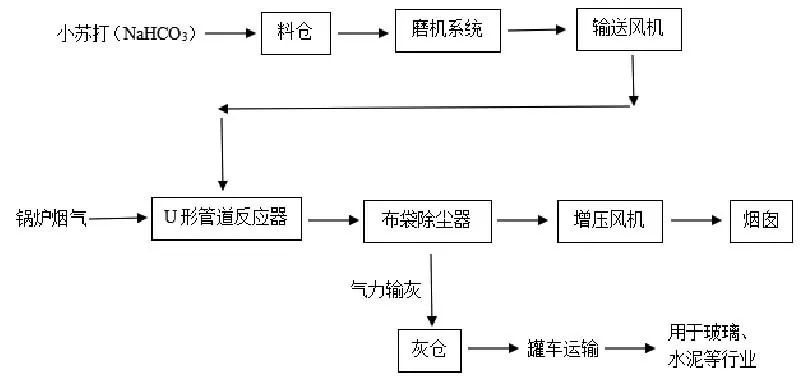

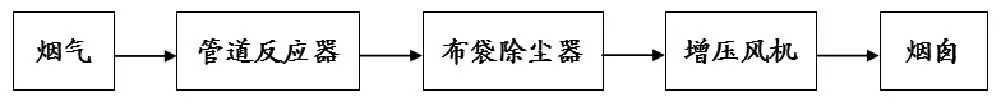

型钢燃气锅炉烟气脱硫方案为SDS全干法脱硫工艺,采用超级磨+管道反应法,见图1。

图1 SDS全干法脱硫工艺图

超级磨+管道反应法脱硫技术采用小苏打作为脱硫剂,从锅炉引风机出来的烟气经烟道引入脱硫除尘系统。烟气首先进入管道反应器,在管道反应器中喷入经超级磨磨细的脱硫剂(NaHCO3),脱硫剂与高温烟气中的SO2反应。净化达标后的烟气经脱硫增压风机抽吸回到烟囱,经烟气在线监测合格后排放。

工艺采用的脱硫剂为碳酸氢钠,将工业级碳酸氢钠研磨至微细颗粒(800 目)后喷入脱硫管道反应器中进行物理化学反应,以达到消除烟气中的SO2的目的。反应原理如下:

与其他酸性物质(如SO3、HF、HCl)的反应:

Na2CO3+SO3=Na2SO4+CO2

Na2CO3+2HCl=2NaCl+H2O+CO2

Na2CO3+2HF=2NaF+H2O+CO2

干态粉状的脱硫副产物随烟气进入布袋除尘器。除尘器收集的脱硫灰经气力输送进入集中灰仓存储。脱硫副产物主要为Na2SO4等物质,可用于水泥、土壤固化剂或玻璃加工等。

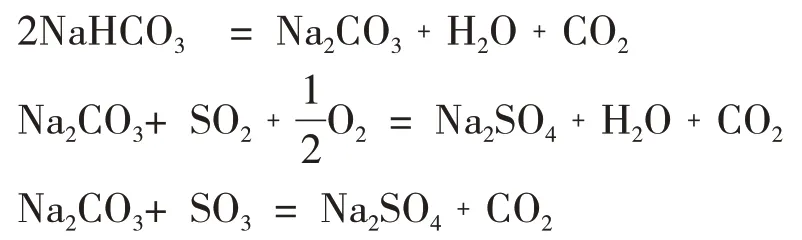

3 脱硫装置设计

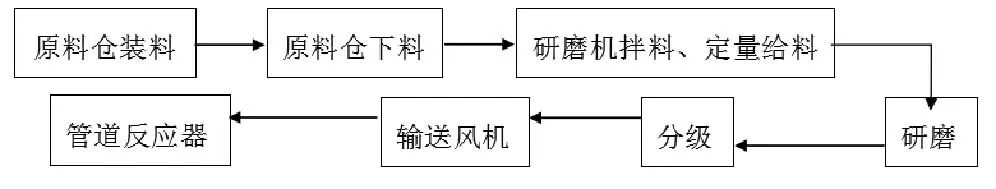

全干法脱硫系统主要由烟气系统、制粉及喷射系统、布袋除尘系统、脱硫灰输送系统、公辅系统等组成。见图2。脱硫采用U 形管道反应器,结构简单,无需频繁维护,脱硫剂的粒度达到800 目,满足脱硫系统反应活性要求的同时,考虑炉型、负荷、烟气含硫等方面因素,针对性强,药剂使用量低,运行成本低。

图2 脱硫装置图

3.1 烟气系统

脱硫烟气全部来自于锅炉煤气燃烧后产生的废气,通过烟道进入管道反应器、布袋除尘器、经增压风机增压后返回烟囱直接排放。脱硫烟气入口设置烟气在线监测仪表,用于实时监测烟气入口和脱硫后的排放浓度。其中脱硫处理后的烟气检测仪表数据与环保局联网,实时监控。图3 为增加脱硫后烟气工艺流程图。

图3 烟气工艺流程图

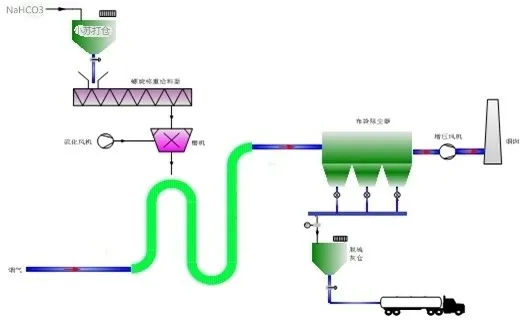

3.2 制粉及喷射系统

小苏打粉经计量螺旋后进入超级磨进行研磨制粉,研磨至800 目后被气力输送至管道反应器进行脱硫。

制粉及喷射系统主要包括小苏打(NaHCO3)储存仓、计量螺旋、超细磨和细粉喷射器等。

小苏打由计量螺旋加料机送入超细磨粉系统,通过磨粉系统的风机将脱硫剂超细粉送到喷射系统,喷入烟道和脱硫反应器。

图4为制粉喷射系统工艺流程图。

图4 制粉喷射系统工艺流程图

3.3 布袋除尘系统

系统采用低压脉冲布袋除尘器,由清灰系统、氮气系统、控制系统、除尘器及核心部件等设备组成。

3.4 脱硫灰输送系统

脱硫灰输送主要分为浓相气力输送、脱硫灰储存两部分,除尘仓有远程报警和自动输灰功能。

3.5 公辅系统

氮气系统接自氮气储气罐,用气压力0.4~0.6 MPa。

脱硫主要用电设备有:增压风机、除尘本体、输灰系统、磨机系统等。

4 药剂最佳反应温度控制的关键技术措施

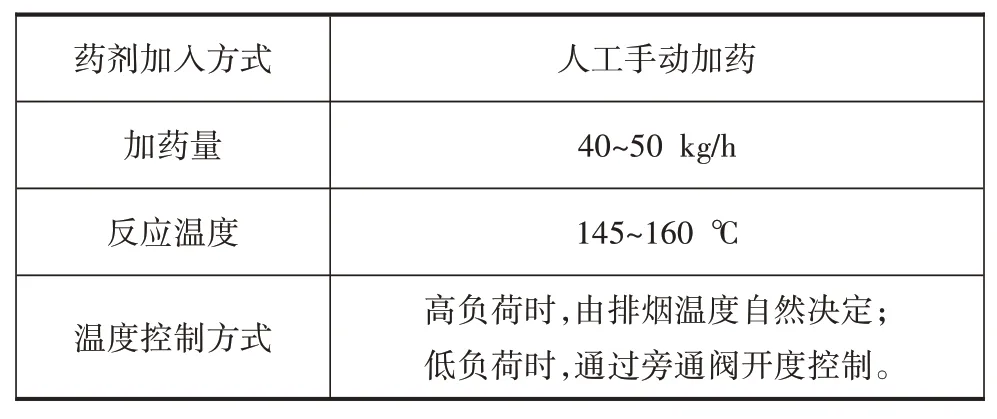

试验初期,脱硫系统的反应温度由锅炉排烟温度自然决定,高负荷时排烟温度较高,脱硫反应温度也相对较高,可以达到150 ℃左右,基本满足脱硫设计要求,而在锅炉低负荷时,排烟温度较低,脱硫反应温度只有110~120 ℃左右,不能满足脱硫设计温度145~160 ℃,脱硫效率降低,其脱硫剂用量远大于设计值,达到了80~100 kg/h,无法实现设计脱硫效果,环保设施运行费用大大增加。详见表1。

表1 药剂加入方式和反应温度控制表

2019年2月,该系统在型钢65 MW 锅炉进行了煤气加热器旁通改造试验,在煤加煤气侧进口出口增加旁通后,可以调节烟气出口温度,从而提高脱硫烟气温度。在锅炉低负荷时,运行人员通过调节旁通阀开度来使烟气出口温度提高至140 ℃以上,保障脱硫效率。

5 应用效果分析

型钢锅炉烟气脱硫系统于2019 年2 开始连续调试,经过多次调试,锅炉烟气SO2含量日均值明显下降,能够满足《山东省区域性大气污染物排放标准》(DB37)第四阶段重点控制区域超低排放要求,实现锅炉稳定可靠运行,

截至2019 年12 月,锅炉烟气SO2含量日均值可实现25~35 mg/m3范围内任意控制,进一步实现了成本的可调可控,如表2。本项目实施以后,锅炉脱硫系统在喷药量40~50 kg/h 情况下,能够满足烟气超低排放要求,实现锅炉稳定可靠运行,规避企业因环保原因的停产压产风险,效益主要为环保效益和社会效益。

表2 锅炉烟气SO2含量月均值脱硫改造前后数据对比表

6 结论

(1)采用钠剂干法脱硫后锅炉烟气中SO2含量能降至35 mg/m3以下,粉尘浓度≤5 mg/m3,满足超低排放要求,该技术完全符合燃气锅炉的脱硫标准;

(2)该工艺具有结构简单、自动化、占地省的特点,适合国内燃气锅炉推广应用;

(3)与国内其他脱硫技术相比,该技术工艺简单可靠、操作方便、运行成本低、占地省,节能环保,实际超低排放,尤其适合燃气锅炉烟气、焦炉烟气、热风炉烟气等含硫相对低的工序烟气脱硫,应用前景广阔。