180 t/h全燃气锅炉优化燃烧控制实践

2020-07-28闫海斌

闫海斌

(河北钢铁集团宣钢公司设备能源部,河北张家口 075100)

1 概况

河钢宣钢8#180 t/h 全燃气锅炉担负着为汽轮鼓风机和汽轮发电机提供动力蒸汽的任务。锅炉额定蒸发量180 t/h,主蒸汽温度435±5℃,主蒸汽压力3.43±0.1 MPa。锅炉采用四层煤气喷燃布置,第一、第二层使用焦炉煤气,第一至第四层燃用高炉煤气,每层煤气及配比二次风调节阀均设计为自动、手动调节功能。实际操作过程中,基本以手动操作为主,操作过程中会因调节不及时,控制精度不高,配风不合理等问题,造成蒸汽参数控制不稳定。为合理配置资源,降低煤气综合单耗,决定对8#全燃气锅炉进行自动燃烧优化改造,将煤气燃烧、负荷控制、汽包液位、引送风机调节等主要控制回路实现全自动控制。改造后,锅炉汽水调节全部实现全自动控制,锅炉运行工况安全、平稳,主要运行参数均在标准范围内,提高了锅炉综合热效率及使用寿命,烟气检测污染物指标明显下降,并将8#锅炉的运行经验在其它5台中压锅炉上进行推广应用,使公司节能减排工作迈出坚实的一步。

2 项目简介

通过对8#180 t/h 全燃气锅炉现有控制系统分析,控制系统采用ABB AC800F 系统,支持OPC 通讯功能,目前除高压给水主回路实现自动控制外,其余回路均为手动控制,在煤气压力等外部工况频繁波动时,导致锅炉各运行参数均出现大范围波动、控制不稳定现象,锅炉运行主蒸汽压力、主蒸汽温度、炉膛负压、汽包液位、减温水量等主要参数波动范围±20%,给锅炉安全运行造成了一定影响,降低了锅炉热效率。

现有控制系统运行缺点:

(1)当外网煤气压力出现波动时,煤气调节阀时而开大时而关小,相对应的二次风配比调节不及时,炉膛内温度变化大,锅炉负荷不稳定,效率低;

(2)汽包液位控制采用传统的三冲量控制,控制精度不高。汽包液位控制方式采用了一个手动和一个自动控制方式,在自动调节达到极限的情况下需要手动进行干预调节,调节相对滞后;

(3)主蒸汽温度采用两级减温水串级控制,受主汽温度变化影响,减温水量波动范围大,对主蒸汽温度调节准确性造成很大影响;

(4)根据炉膛负压分别对两台引风机、两台送风机进行控制,在负荷变化较大时,需要手动干预,而且另一回路需根据经验值设定好,对于操作经验不足的操作工,调节难度大。

3 详细技术方案

3.1 项目改造总体思路

煤气综合单耗是衡量锅炉经济运行的一项重要技术指标,降低煤气使用量,提高锅炉热效率是目前研究的课题。全燃气锅炉利用BCS 优化控制理念,经过对燃气锅炉燃烧控制,炉膛负压控制,主汽参数控制,汽包液位及引送风机配风等控制方式,使锅炉达到全自动运行,各项经济技术指标均在有效控制范围内,煤气燃料充分燃烧,各类热损失降至最低,实现锅炉经济安全运行。

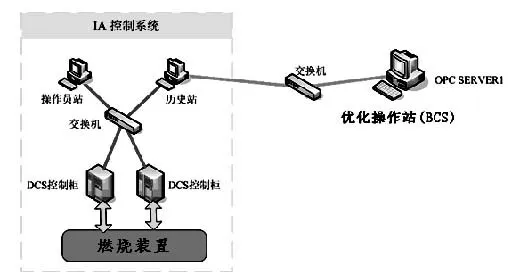

3.2 BCS控制原理

锅炉BCS 控制系统是对各状态参数进行全自动集中监控,对锅炉启动和停止进行程序控制,通过数据处理、分析判断、优化调整,状态监控,使锅炉实现全自动协调优化控制,从而达到经济运行目的。由于锅炉入炉煤气燃料是最不稳定的变量,使与之配比的风量始终处于动态调整过程,BCS 控制的核心是在一定的蒸汽负荷下寻求最少的煤气用量,并核算最佳的空气配比量,加强对空气过剩系数的控制,来进一步降低锅炉煤气单耗,实现汽水系统快速无扰动调节,增强锅炉节能降耗效果。图1为BCS控制与各种燃烧装置示意图。

图1 BCS控制与各种燃烧装置示意图

3.3 BCS优化控制技术

在现有燃烧装置的工艺条件下,为使锅炉有效利用热量达到最大,需将排烟损失、不完全燃烧损失、散热损失降至最小。因此,通过BCS 优化控制技术降低各部分热损失,优化锅炉燃烧控制方案,来提高锅炉燃烧效率。

4 方案实施

在锅炉现有控制系统中,利用I/O 接口,采用实时采集、记录、监视、操作控制对象,并增设BCS 优化控制模块,使BCS 控制系统与锅炉原控制系统进行对接,完成BCS 燃烧优化系统与原DCS 系统的数据交换。完成现场硬件改造工作,安装主蒸汽压力、温度、流量,给水流量,汽包液位,炉膛负压等仪表,并保证基本测量仪表的准确性。BCS 要求额定负荷下所用调节阀及挡板的死区小于2.5%,引、送风机风门挡板开度小于65%,引、送风机变频器开度小于85%,并保证足够的调节余量。支持故障诊断与预警技术、智能语音报警方案,改造后主要控制回路均实现全自动优化运行,达到锅炉节能高效运行方案。图2 为BCS燃烧优化技术模块示意图

图2 BCS燃烧优化技术模块示意图

4.1 BCS优化燃烧

锅炉优化燃烧控制是在安全燃烧的前提下,通过自动燃烧达到稳定蒸汽母管压力,保持主蒸汽参数的稳定性。自动燃烧通过BCS 优化燃烧控制模块来实现,最佳空燃比通过空燃比优化控制器来实现。在入炉煤气压力不稳定时,先模拟改变空燃比,观测炉膛温度及炉内火焰的变化,再对改变空燃比数值进行修正,达到最佳燃烧效果。运用灵活的煤风配比方案,使煤风配比具有很强的抗干扰能力,消除煤气压力波动的影响,最大可控制煤气压力5 kPa 波动范围的影响,使锅炉运行达到最佳控制效果。

4.2 蒸汽负荷控制

蒸汽负荷控制是一个复杂的热力过程,为使蒸汽负荷控制稳定,在燃烧工况改变时,通过提前测算主蒸汽参数的变化趋势改变煤气量,来保持吸热和放热的平衡。煤气调节量优化模型是入炉煤气量变化大时,因不定时不定量的高热值煤气对锅炉运行产生的突发性干扰,使燃料发生变化,造成锅炉负荷时而升高、时而降低,根据高炉、焦炉煤气压力来调整各层煤气阀门的开度以保证其经济燃烧,必要时做出关阀指令。

4.3 汽包液位控制

汽包液位采用三冲量串级调节,根据主给水流量、汽包液位和蒸汽流量来调节主、副给水调节阀的开度,保持锅炉汽包液位的稳定性。运行中根据液位实际值与设定值的偏差,输出汽水偏差来调整主给水和副给水的电调阀门的开度。并在常规汽包液位三冲量控制的基础上增加了负荷—液位模型和液位扰动观测模型,实现液位控制为实时控制,正常偏差水平为±50 mm。图3 为汽包液位控制示意图。

图3 汽包液位控制示意图

4.4 主蒸汽温度控制系统

主蒸汽温度调节是根据锅炉集汽集箱和减温器出口蒸汽温度来调节减温水调节阀的开度。当集汽集箱出口蒸汽温度降低时,自动减少减温水量,反之增加减温水量,并保持主蒸汽温度的恒定。由于锅炉集汽集箱出口温度、烟气温度发生变化时,主蒸汽温度的变化会很大,因此,需通过对烟气温度的监测提前对减温水进行预判调整,使主蒸汽温度稳定在435±5 ℃的范围内,提高主蒸汽温度的控制精度。图4为主蒸汽温度控制示意图。

图4 主蒸汽温度控制示意图

4.5 炉膛负压控制系统

炉膛负压保护是运行中防止炉膛爆燃的一个重要运行参数,通过调节引风机入口挡板开度,保持炉膛在-50~-100 Pa 微负压状态,保证锅炉安全燃烧。当两台引风机同时运行时,需对两台引风机进行分别控制,设定主路调节与副路调节,保持其调节的有效性。炉膛负压控制重点是要对测量的坏值进行处理,并对偏差大的坏值进行剔除,在负压发生变化时,提前给引风挡板一个趋势调节量,来缓冲负压变化大对锅炉运行的影响,以保证炉膛负压的稳定性。图5为炉膛负压控制回路示意图。

图5 炉膛负压控制回路示意图

4.6 引、送风机控制系统

引、送风机基本风量的获取是通过检测引送风机电流值来计算总送风量,为调节入炉风量做好准备。当入炉煤气压力发生波动时,对应的空气量也发生变化,一路引送风机处于副调节,另一路处于主调节范围,防止两路同时动作,出现调节过量问题,最佳调节方式是煤气量与空气量达到最佳空燃比,让煤气充分完全燃烧,锅炉负荷稳定提高。

以上6 大控制系统实施后,在BCS 系统中又增加了智能语音报警、通讯故障自动切换、安全限幅与控制联锁、仪表故障自动处理和故障诊断等几大功能,使控制系统更加完善,进一步保障了锅炉安全、稳定、经济运行。

5 实施效果

通过对8#180 t/h 全燃气锅炉燃烧优化技术改造,锅炉燃烧及负荷控制、汽包液位、炉膛负压、引送风机控制等主要控制系统均实现全自动运行,锅炉燃烧过程中的主要控制参数均可根据现场实际工况进行设定并自动控制,达到预期控制要求。

2017 年11 月15 日,8#锅炉完成了分步调试进行试运行,试运行期间对手动控制及自动控制运行进行比较,并对两个运行阶段数据汇总整理,见表1。

表1 8#锅炉运行参数

锅炉节能率测算:

第一阶段(986.11-966.26) ÷ 986.11×100%=2.01%;

第二阶段(1021.11-1008.28)÷1021.11×100%=1.25%。

通过数据分析可以看出BCS 控制比DCS 控制方式更为优越、可靠,主要运行参数稳定、安全,同等条件下,锅炉综合煤气单耗两个阶段分别下降20 m3/t和13 m3/t,节能率分别为2.01%和1.25%,运行经济性高,并且BCS 安全控制技术,能够及时诊断及预警锅炉故障,保障了锅炉的安全稳定运行。

6 结束语

8#180 t/h 全燃气锅炉优化控制改造后,可实现锅炉全自动优化运行,降低了操作人员的劳动强度,单台锅炉综合单耗下降,节能效果显著。全燃气锅炉整体运行工况更加平稳,消除了煤气压力影响,锅炉热效率显著提高。