小型汽轮发电机组主汽压力自动控制的改进

2020-07-28詹守权张元华张明扬

詹守权,张元华,张明扬

(鞍钢股份有限公司鲅鱼圈钢铁分公司,辽宁营口 115007)

引言

钢铁行业中,煤气锅炉由于其造价低,燃料使用二次能源,见效快等优势,应用较广。某钢铁厂建有两台90 t煤气锅炉,配套两台20 MW汽轮发电机组。每台锅炉燃烧高炉煤气60000 m3/h,焦炉煤气5000 m3/h;燃烧器8 个,采取前墙上下层水平布置,每层4 个,每个燃烧器均配置高炉煤气、焦炉煤气、一次风的调节阀。汽轮机侧采用母管制运行,控制器采用的是美国伍德沃德(WOODWARD)公司生产的505数字调节控制器。由于锅炉侧自动化程度较低,加减煤气均为手动调整。在额定工况下,由于受到高炉煤气管网压力等因素的影响,导致锅炉负荷上下波动范围在8 t 左右;汽轮机采取滑压运行方式,主汽压力超限则采用人工对505 控制器模拟转速进行调整来保证主汽压力,调整频繁,人员劳动强度大。近年来,随着自动化水平和生产安全意识日渐提高,对机组控制提出了新的要求。在大型燃煤发电机组均实现机炉协调控制的背景下[1],为此决定对机组进行改造,实现主蒸汽压力自动控制功能。

1 主蒸汽定压力闭环PID控制方式

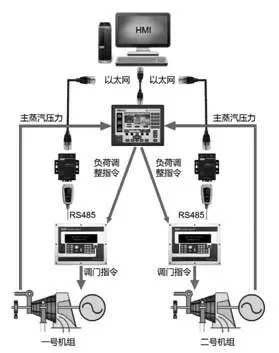

由于锅炉系统自动化程度低,改造困难,且投资较大,参考相关发电机组协调控制系统方式的选择[2],经过多次分析论证后采取了汽轮机侧控制机前主蒸汽压力作为最佳方案。将505控制器引入机前主蒸汽压力信号,通过505 控制器内部的串级控制回路来达到机前主蒸汽压力的自动控制,即采取传统的比例积分微分(PID)控制调节方式,给定主蒸汽压力设定值(SV),当实际主蒸汽压力过程值(PV)偏离SV 后,偏差值进入比例积分微分(PID)控制器将产生输出,控制505 控制器进行模拟转速的加减,进而通过汽轮机电液调节系统(DEH)实现调速汽门的开大或关小,来调节压力。硬件配置上则通过RS485 串口转以太网转换器与操作员站HMI进行通讯,从而实现一台操作员站控制两台机组,见图1。

经过多次试验,发现505 控制器可以很好地将主蒸汽压力控制在允许的范围,但由于调速汽门频繁调整,锅炉煤气压力波动,锅炉蓄热能力因素的影响,导致锅炉蒸汽流量、水位波动较大,最大时达到±100 mm,严重影响机组安全运行。故该种调节方式无法实现机组的主蒸汽压力自动控制。

图1 505系统硬件配置图

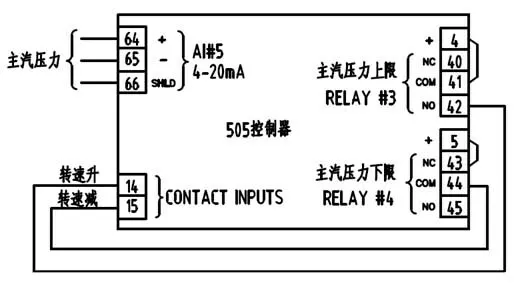

2 带有死区的开关量控制方式

在机组侧采用开关量的方式自动控制主蒸汽压力,见表1。即当主蒸汽压力高于上限值4.8 MPa,继电器3#动作,505 控制器通过升高模拟转速目标值,调速汽门开大,机组负荷增加;当主蒸汽压力低于下限值(4.6 MPa)时,继电器4#动作,则降低模拟转速目标值,调速汽门关小,机组负荷减少从而使主蒸汽压力回到正常范围。接线图见图2所示。

表1 开关量方式组态表

图2 开关量方式接线图

经过多次试验得出:该控制方式下,由于压力超出正常运行范围后(4.6~4.8 MPa),505 控制器持续发出模拟转速升或降的指令,直至压力回至正常运行范围内。由于锅炉热惯性较大、压力、流量滞后大等原因,所以锅炉侧的压力反应慢,无法跟上汽机侧的调整节奏,造成过调现象,即当升降转速目标值(负荷)过大,导致压力波动更大。由于连续的调整,机组负荷变化较大,最高达20 MW,最低仅10 MW 左右,锅炉侧汽包水位、蒸汽流量等参数均大幅度波动,无法满足实际运行要求。

另外,机组控制器505是标准控制器,仅能简单修改内部一些参数,无法通过灵活编程实现上述要求,如何通过增加一个独立的控制器,接收两台机组主蒸汽压力信号,通过独立的控制器来调整两台机组的负荷,实现主汽压力的自动调整和两台机组的优先级控制,于是提出了第三种方案——主蒸汽压力裕度控制方式。

3 主蒸汽压力分段裕度控制方式

3.1 控制原理

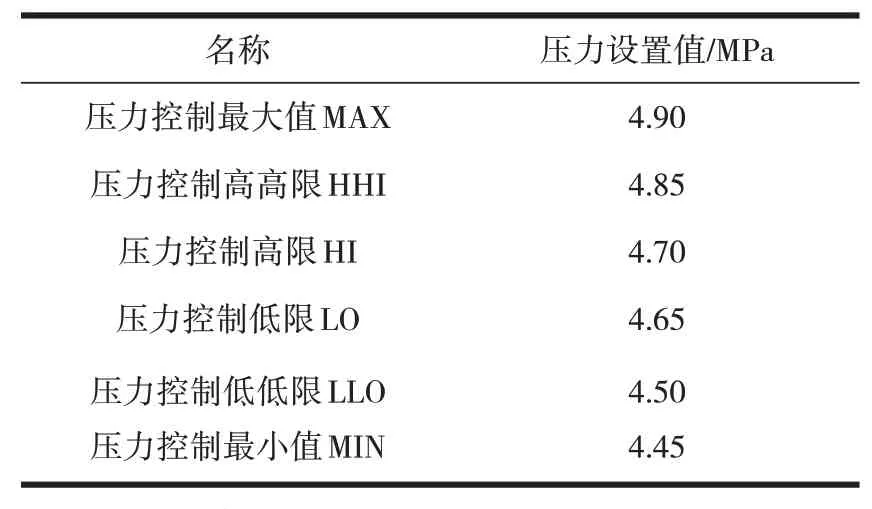

分段裕度控制,即将压力分成若干段进行调节,如表2,将压力控制一定的压力区间范围,并设定了调节的死区,即在额定压力4.65~4.70 MPa 之间不进行压力调节,当压力超过该范围时,则以间隔0.01 MPa,以不同的的升转数速率和作用时间进行调节,从而将压力调回到正常范围。这样可以消除由于锅炉侧原因造成的压力滞后性的问题,当由于锅炉侧压力突然波动,造成主蒸汽压力从4.7 MPa升至4.72 MPa时,通过调节压力降到4.71 MPa后又升到4.72 MPa,此时不对压力进行调节,避免压力的突然波动造成过调现象。

表2 可变速率调节的压力分段表

3.2 控制系统硬件组成

因为原有汽轮机控制器为伍德沃德公司生产的505 数字调速控制器,所以新增的独立控制器也采用同为该公司生产的Flex500B 控制器,该控制器完全兼容用户现有的505数字调节控制器,见图3。

图3 Flex500B控制器实物图

控制系统采用双冗余供电电源,即使一路电源故障,另外一路仍可保证控制器的正常供电。协调控制系统故障,两台机组保持当前状态,机组不停机,用户可以手动单独调整每台机组。协调控制器可以在线更换,不需要机组停机。图4 为改造后系统硬件配置图。

图4 改造后系统硬件配置图

3.2 程序功能简介及试验结果

在原有的操作员站上增加控制画面,当投入协调控制后,此时机组为主蒸汽压力手动控制;投入自动后,为主蒸汽压力裕度控制自动控制方式。当控制器进行调整后,主蒸汽压力仍无法回落至可控范围时,控制器将自动退出并通知操作员,进行人为调整。

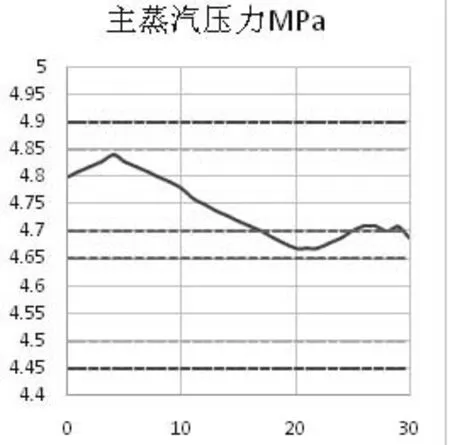

改造后,经过多次试验,该控制方式能很好地将压力控制在4.45~4.9 MPa 区间内(图5),锅炉水位波动范围在±30 mm 以内,发电机负荷波动范围在3 MW以内,可以满足实际运行要求。

图5 分段裕度控制投入后的主蒸汽压力曲线

4 结论

主汽压自动控制系统改造后,降低了操作人员的操作频率,解决了由于主蒸汽压力大范围波动而造成负荷波动的问题,提高了系统的安全性,但由于该系统仅为单一的主汽压力控制方式,与机炉协调控制方式对比,其调整的精度、稳定性还有一定差距,后续仍需进一步优化。

本项目的探索为今后其他机组,特别是小型发电机组的升级改造积累了宝贵工程经验,对钢铁和石化领域动力机组用户、透平制造商都有一定的借鉴意义。