悬挂式单轨轨道梁伸缩装置选型研究

2020-07-28郑晓龙宋晓东游励晖

郑晓龙,陶 奇,宋晓东,游励晖

(中铁二院工程集团有限责任公司, 成都 610031)

传统铁路由两条平行路轨构成,而单轨铁路使用的轨道只有一条。悬挂式单轨是单轨铁路的一种,列车悬挂在轨道之下,由德国人在1893年发明,并于1901年在德国鲁尔区伍珀塔尔建成了世界第一条全长13.3 km的悬挂式单轨铁路,之后在德国多特蒙德、杜塞尔多夫、日本千叶等地陆续建成商业运营线路。悬挂式单轨为全线高架结构,地面上只需要较小的空间建造支撑轨道梁的桥墩,因而占用地面面积小,不侵占地面路权,高峰小时单向断面客流量视列车编组情况可以达到0.5万~1万人次,不仅可以作为地铁等大客流量轨道交通的补充,减轻城市交通压力;也可作为通往机场、码头、风景观光旅游线的短途接驳线[1-3]。

悬挂式单轨具有占地少、污染小、且能有效利用道路中央隔离带的特点,作为中等运量的轨道交通,特别适合于缓解我国现有城市交通高峰时段堵塞和拥挤严重现状,是改善我国城市交通状况的有效途径之一[4-5]。2018年7月,成都大邑县晋原至安仁旅游基础设施空铁试验线开工建设,建成后将成为我国第一条商业运营的悬挂式单轨线。

轨道梁为钢结构开口薄壁箱梁,列车悬挂于梁下方,轨道梁既是承重机构,同时也是走行机构[6]。伸缩装置作为轨道梁之间的连接部件,直接决定了列车在梁上行走的低噪声平稳过渡,也是保证整个结构体系安全运行、延长列车走行轮使用寿命的关键部件。以伸缩装置在国内某悬挂式单轨试验线的应用为例,详细分析了目前常见的伸缩装置的特点,为今后国内悬挂式单轨交通轨道梁及伸缩装置的设计、运营提供参考。

1 试验线工程概况

试验线位于某车辆厂厂区内(图1),全长830 m(正线长630 m),线路最小曲线半径为50 m,最大坡度35‰,列车在正线上最高运行速度为50 km/h,列车采用3辆编组,列车尺寸为2.3 m(宽)×33.45 m(钩到钩长),满载工况下最大轴重不超过5 t,采用DC750V直流接触轨供电,能满足车辆出厂前的组装、静动态调试等需求[7]。

图1 试验线概况

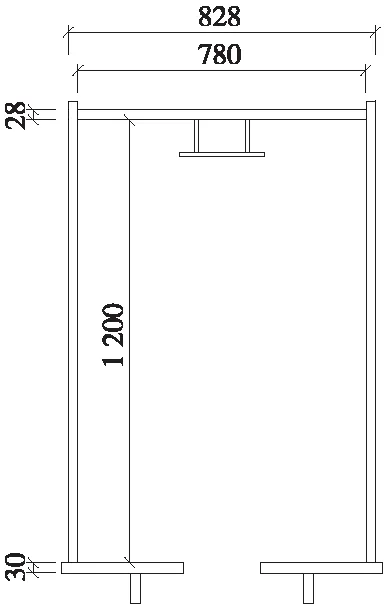

轨道梁为由钢板焊接而成的开口钢箱型梁结构,下部开口(图2),梁截面下部开口宽210 mm,梁内腔尺寸780(宽)×1 200(高) mm,顶板厚28 mm,腹板厚24 mm,走行板厚30 mm。梁内上部设置防撞结构,接触轨布置在梁腹板内侧。桥墩结构如图3所示。

图2 轨道梁断面结构(单位:mm)

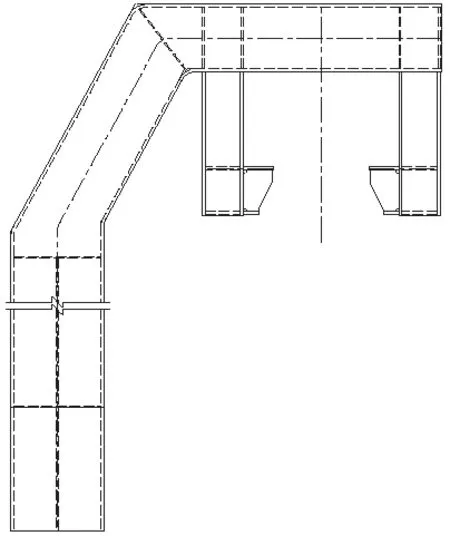

图3 桥墩结构

2 空轨轨道梁伸缩缝的作用

悬挂式空轨轨道梁伸缩缝是为了满足桥面变形需要,使空轨列车能够平稳地通过桥面梁缝的重要构件。伸缩缝是轨道梁结构重要的组成部分,必须实现的主要功能首先是将桥面列车通过时给予的竖直和水平荷载通过支承结构可靠地传递到梁体,其次是能适应桥梁纵横向位移及梁端翘曲引起的转角变化,保证列车安全舒适运行。

伸缩缝在设计、施工和运营养护中的任何一个环节有缺陷或不足都容易造成破坏,是整体结构的薄弱环节,特别是对于空轨结构具有活载与恒载占比远大于普通铁路的特点,伸缩缝受到车辆活载的冲击作用显著,受到破坏后由于梁体悬挂在空中,受工作空间狭小的限制难以进行维护和修理。伸缩缝的破损又将对列车造成损伤,严重影响行车安全和旅客乘坐舒适度,且大大缩短梁体的使用寿命。国内外学者对适用于悬挂式空轨轨道梁的伸缩缝的理论和试验研究均很少,在广泛调研并结合轨道梁结构设计的基础上,提出3种伸缩缝方案,在试验线上应用并测试使用效果[8-10]。

3 伸缩缝形式方案

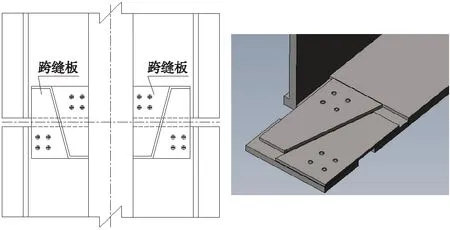

3.1 跨缝板方案

该方案借鉴了日本已有的悬挂式单轨轨道梁伸缩缝设计思路,由对称分布的两块跨缝钢板组成,跨缝板一端固定在梁走行板,另一端悬空搭接在相邻跨的梁走行板上(图4)。左右两块跨缝板相互错位,列车走行轮在上面经过时,承载面实现无缝过渡。这种伸缩缝方案的优点是结构简单,用铆钉连接,无需焊接,安装方便,价格低廉;缺点是由于跨缝板是搭接在走行板上,与走行板之间存在间隙,在车轮经过时会产生钢板相互撞击的噪声,由于板材本身较薄,刚度较差。

图4 跨缝板方案结构

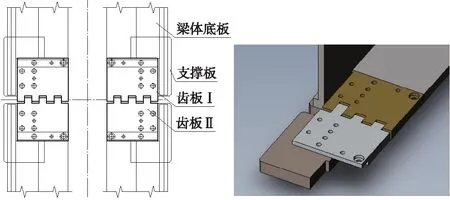

3.2 梳齿板方案

该方案由两块齿板、锚固螺栓、支撑板组成。支撑板焊接在梁体走行板上,两块齿板用螺栓连接固定在支撑板上,齿板之间通过直齿相互咬合(图5),使列车走行轮在其间平稳驶过。这种伸缩缝方案的优点是结构简单,用螺栓连接,安装方便;缺点是支撑板需要在现场焊接,由于列车荷载作用使梁体端部产生转角,会使齿板出现一定幅度的翘齿,因而会对橡胶走行轮产生一定损伤(特别在梁跨间存在纵坡的情况下尤为明显),对行车舒适性有一定影响,齿板为悬臂结构,刚度也相对较差。

图5 梳齿板方案结构

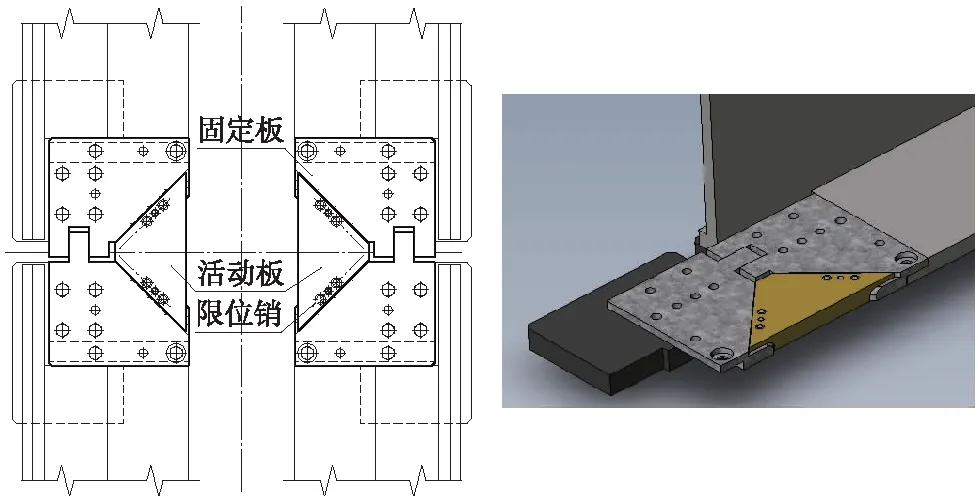

3.3 无缝式伸缩方案

该方案借鉴了德国已有的悬挂式单轨轨道梁伸缩缝设计原理,并在其基础上进行了改进,由支撑板、固定板、活动板和限位销组成(图6)。该方案通过活动板将桥梁纵向变形转化为横向变形,当桥梁因温度升高伸长时,活动板受梁体挤压而外移,当桥梁因降温收缩时,活动板受梁体拉伸而内移,始终保证桥梁伸缩缝完全联通,保证车辆走行部分完全连续。这种方案同时具备竖向承载、纵向活动和横向限位能力,当列车通过时,车轮同时作用在伸缩缝的活动板和固定板上,固定板通过螺栓固定在支撑板上,支撑板与梁体走行板和侧板焊接在一起,列车竖向荷载通过固定板、活动板和支撑板传递到梁体。固定板上设有相互咬合的导向齿,左右梳齿之间设置有纵向滑移副,限制梁体的横向位移,减小列车通过伸缩装置时的横向振动。限位销是保证无缝式伸缩缝正常工作的关键构件,连接活动板与固定板,并保证活动板始终沿固定板所留椭圆槽活动,该方案的优点是结构可靠,列车通过时平稳,舒适度好;由于设置了横向限位装置,提高了梁部整体横向刚度;横向限位装置与纵向活动部件集成到固定板上,可以保证加工精度,从而使两部件具有良好的协调性;缺点是焊接量相对较大,对焊缝精度要求较高;结构较为复杂,对机加工和施工精度要求较高;由于构件整体性好,梁体设计时需有足够的竖向刚度,否则变形过大可能会导致活动板卡死或破坏[11-15]。

图6 无缝式伸缩方案结构

4 现场应用与测试

上述3种伸缩缝方案从产品设计到施工安装各有优缺点,如表1所示,在选用时应综合比选,确定最优的方案。

表1 3种常用伸缩缝优缺点对比

从表1可以看出,从生产工艺、安装、耐久性和工程造价方面来看,跨缝板和梳齿板方案略优,从行车舒适性和噪声水平方面看,无缝伸缩缝更好。

2017年6月至2018年6月,基于上述3种伸缩装置技术方案,在试验线上分别进行了试制并安装在轨道梁上。为对比运营效果,3种伸缩装置均安装在直线段,每种装置都安装了3~4跨,3种伸缩装置的现场安装如图7~图9所示。在现场调试结束并线上运行3个月后,2018年9月底,为获取轨道梁静动力响应数据及对梁上附属设施的动态运营效果进行评估,对轨道梁进行了实车运行检测[16-17](图10)。安装和测试结果表明,3种伸缩装置均能保证列车平稳运营;成本方面,跨缝板方案最经济,梳齿板方案次之,无缝式伸缩方案最高,约为跨缝板方案的3倍;噪声方面,跨缝板方案由于会产生金属直接碰撞,噪声最大,梳齿板方案次之,无缝式伸缩方案噪声最小;对列车走行轮造成的磨耗,梳齿板方案由于会啃胎,磨耗最大,跨缝板和无缝式伸缩方案磨耗均很小;列车通过伸缩缝处的舒适度方面,骑缝板和梳齿板方案相当,无缝式伸缩方案最好;整体美观性方面,无缝式伸缩方案最好,骑缝板方案次之,梳齿板方案最差。总结以上检测结果,无缝式伸缩方案综合效果最好[18-19]。具体选择应结合实际工程需求来选定最终方案。

图7 跨缝板方案现场安装

图8 梳齿板方案现场安装

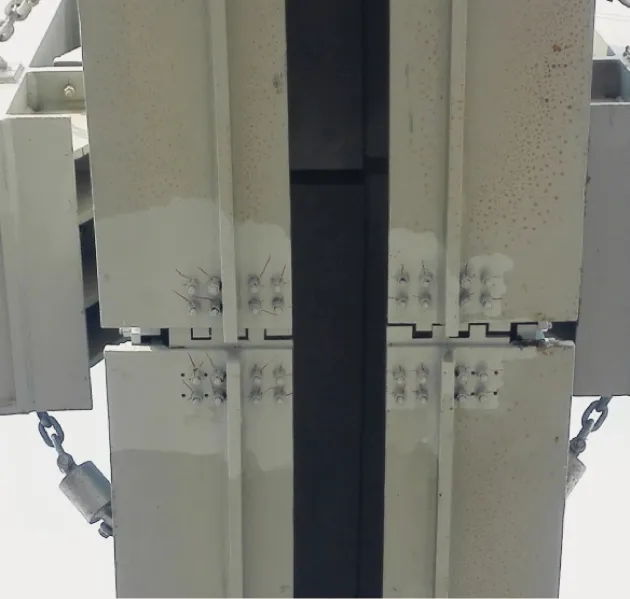

图9 无缝式伸缩方案现场安装

图10 试验线轨道梁现场测试

5 结语

随着我国城市轨道交通投入的不断加大,悬挂式单轨交通系统必将迎来广阔的应用前景。以某悬挂式单轨试验线轨道梁为工程背景,在借鉴目前已有的轨道梁伸缩装置形式基础上,提出了3种伸缩装置,研究了3种装置在梁上的设计方案,并详细讨论了每种方案的优缺点。基于技术方案生产制造了3种装置,通过现场安装调试和实车动态实测,从结构设计、材料、施工与维护等方面综合考虑,结果表明无缝式伸缩方案为最优选择,本文也为悬挂式单轨伸缩装置的选型与设计提供了验证与参考依据。未来还应紧密结合运营线的反馈情况,特别是长期可维护性,对其做进一步优化,满足悬挂式空轨桥梁建设的需要。