某前处理除渣设备效能探究

2020-07-27邓翔天李保亮张磊

邓翔天 李保亮 张磊

摘 要:影响面漆后一次性交检合格率的因素,多为电泳颗粒打磨后的黑点。电泳车身的小颗粒主要来自于随车携带的焊渣、铁屑、空气颗粒、磷化渣、电泳漆渣以及烘干炉渣等。前处理脱脂区域的除渣系统运转效率直接影响电泳車身质量和槽液洁净程度。

关键词:前处理;除渣系统;车身质量;铁屑;焊渣

中图分类号:U461.99 文献标识码:B 文章编号:1671-7988(2020)13-198-04

Research Of Pretreatment Cleaner Equipments Effectiveness

Deng Xiangtian, Li Baoliang, Zhang Lei

(FAW-Volkswagen Automotive Co., Ltd, Chengdu Branch, Sichuan Chengdu 410100)

Abstract: Impact of first passing rate of defects, mostly for electrophoretic particle polished black spots. Small particles of electrophoretic body mainly from onboard welding slag, iron, air particles, phosphate slag, slag and electrophoretic paint drying slag and so on. Skim slag processing area before the operation efficiency of the system directly affects the electrophoresis bath body mass and cleanliness.

Keywords: Pretreatment; Cleaner; equipments; Carbody quality; Iron filiings; Welding slag

CLC NO.: U461.99 Document Code: B Article ID: 1671-7988(2020)13-198-04

引言

目前,除去纤维之外,制约涂装车间产能与车身质量的主要缺陷为打磨后的黑点缺陷,此类缺陷严重影响一次交检合格率,必须进行下线点修补甚至返修准备后重喷面漆,耗费大量工时和成本。其中,电泳车身的小颗粒不仅占面漆后总缺陷数的30-40%,也是黑点缺陷的主要来源。

电泳车身的小颗粒主要来自于随车携带的焊渣、铁屑、空气颗粒、磷化渣、电泳漆渣以及烘干炉渣等。前处理脱脂区域的除渣系统运转效率直接影响车身质量和槽液洁净程度。

1 设备及现场概况

1.1 旋液分离器

旋液分离器是一种工业用大流量的固液分离装置,利用离心分离的原理工作。现场使用的旋液分离器是模块化产品,均采用相同型号的旋液单元。每个旋液单元上下口均有一个小的橡胶密封圈,保证与支持钢盖空隙间密封良好无液体旁通逸流,经过离心作用较液体更重的固体小颗粒由旋液单元下方出口分离,分离出的固体积累在底部锥形斗处,由电子气动阀门控制排放,旋液分离器具体结构如图1所示:

据厂家分离曲线图(图2),现场使用的旋液分离器设计标准为:单根旋液单元流量为10m3/h,对粒径在40μm(不含)以上的固体颗粒分离率能达到100%,对粒径15μm及以上的固体颗粒分离率能达到50%及以上。

旋液分离器是全自动、大流量的高效固液分离设备,是整个前处理除渣系统最主要除渣设备。

1.2 磁性过滤器

磁性过滤器是连接在旋液分离器之后的用于过滤细小铁屑焊装的设备。

磁性过滤器自动清洗时,内置磁棒会被液压装置举升,使内部的钢制磁棒套消磁,再由底部喷嘴冲洗磁套,排除残液,达到清洁目的。

磁性过滤器同旋液分离器一样,也是全自动化的大流量设备,但设备的处理负荷小于旋液分离器。故而,当旋液分离器出现异常导致清液铁屑量过大时,会影响磁性过滤器的过滤效果和设备功能。

1.3 袋式过滤罐

袋式过滤罐不仅是现场应用最广泛的除渣设备,也是工业上应用相当广泛的一种技术成熟的除渣设备。

袋式过滤罐的优点在于:设备简单、易于维护;过滤精度和效果可通过选用不同型号的过滤袋进行调节控制。

而袋式过滤罐也有着自身的局限性:处理负荷小,滤层达到一定厚度后会降低过滤袋的通过性,须更换过滤袋;频繁更换,经济实用性低。

1.4 纸带过滤器

纸带过滤器的原理与袋式过滤相同,同时为应对大流量处理的优化设计:将人工更换的过滤袋转换为可自动更换的纸卷带。现场使用的纸带过滤器为了加大过滤量,还增加真空负压设计,利用负压加快浊液的通过。

纸带过滤器在除渣系统中属于附属设备,负责回收利用旋液分离器排出的含大量固体渣的浊液和磁性过滤器去除铁屑后的浊液,起到化学品环保利用、成本优化的作用。

1.5 磁滚

磁滚的主体部件是一个磁性的轮滚,是磁性过滤器的附属设备,负责处理磁性分离器排出浊液中的铁屑,经磁滚处理后的清夜排向纸带过滤器回收利用。

1.6 脱脂区槽体铁屑堆积

目前,整个前处理除渣系统面临的问题的直观反映是:前处理脱脂区槽体堆积了大量的铁屑,其中以脱脂一区槽体铁屑堆积量最大,达到每两周积累300-400kg,脱脂二、三区总量在200kg左右。

造成这个现象的可能原因有2个:

(1)前处理除渣系统效能不足,无法处理前处理系统中如此大量的铁屑焊渣,最终导致槽液含渣量大,在经过槽底静流区时导致槽液中悬浮的铁屑焊渣等杂物沉积。

(2)槽底循环的流量不足,使槽液中铁屑焊渣因流速减缓后自然沉降堆积。

槽底堆积大量铁屑,说明整个前处理脱脂系统处在一个不正常的运行状态。

同时,清理槽底堆积的铁屑,也会耗费很多不必要的人力物力和时间。

1.7 电泳颗粒影响面漆后质量

电泳后车身上的细小颗粒,由于颗粒粒径过小(30-60μm),且电泳层光泽度低,难以被观察发现。经过面漆之后,颗粒粒径增加(色漆层40μm厚,罩光层80μm厚)且罩光层光泽度高,使该类缺陷易于被发现。但是这类缺陷经过打磨后,往往会形成难以消除的黑色点状缺陷(俗称黑点),必须进行下线点修补补漆修复甚至整车返回面漆补漆,这严重影响了生产的工时和一次性交检合格率,在一定程度上制约了产能。

而传统的5A工艺的中涂层光泽度高,该类缺陷在面漆前易于辨认识别,且涂层对该类小颗粒的覆盖能力较强,故此类问题并不如2010工艺突出。

目前这种电泳后的车身颗粒缺陷占面漆后总缺陷的30%,根据显微镜观察打磨后的缺陷发现主要是焊渣、铁屑一类的金属小颗粒。粒径在10μm以上的颗粒经过电泳层20μm、色漆40μm、罩光80μm的覆盖后(因涂层覆盖在颗粒周围,故膜厚对粒径增加的效果可能翻倍),均可能形成粒径超过100μm的颗粒缺陷。

而前处理脱脂区的喷淋、槽液洁净度和这类缺陷直接相关。

2 焊装不擦车实验

6月16日至28日,焊装车间为了验证焊装的棉擦布对车身纤维的影响,停止对车身进行擦净,导致车身携带的铁屑焊渣量急剧增加,车身质量变差。其中6月23日,NCS试用新型号的粘性擦布擦净。

2.1 焊装不擦车实验数据

2.1.1 白车身洁净度变化趋势

NCS、NF在不擦车实验期间,白车身洁净度变差,实验期间白车身洁净度平均值NCS为20.7g,NF为11.5g,均远远超过平时的量,说明车身携带的铁屑焊装量也大大增加。

2.1.2 电泳车身焊渣铁屑变化趋势

电泳后车身焊渣铁屑类缺陷的数量在不擦车后急剧增加,平均值由之前的5.2个增加至12.1个。

2.1.3 槽体沉积铁屑量变化

焊装不擦后,车身携带铁屑量明显增加,导致槽体沉积铁屑也明显增加。

2.2 实验结论

通过此次实验同平时的状态进行对比发现,在前处理除渣系统效能不变的情况下,增加输入系统的铁屑量,槽液洁净度变差、铁屑含量增加,槽底堆积的铁屑量增加,电泳后车身质量变差、铁屑焊渣类缺陷明显增加,对生产质量和产量有较大的影响。

该实验表明,前处理除渣系统的效能难以应对前处理含渣量增加的变化,除渣系统的效能可能存在不足的风险,有待进一步优化。

3 厂家、规划调整除渣系统实验

7月17日至27日,除渣系統经厂家优化、规划调整部分运行条件后,实验运行。

3.1 实验调整项

实验调整的具体内容如下:

(1)拆检磁性过滤器,对磁性过滤器进行彻底清洁。

(2)拆检旋液分离器,对旋液分离器进行彻底清洁,并更换新的密封圈,更换破损的旋液单元。

(3)利用堵件封堵旋液分离器钢架板圆孔,减少旋液单元数量,增加剩余旋液单元通过流量——

①脱脂一区换热循环有1个旋液分离器,不添加堵件;喷淋循环有2个旋液分离器,只对其中一个添加6组堵件。

②脱脂二区换热循环有1个旋液分离器,添加堵3组堵件;喷淋循环有3个旋液分离器,每个均添加1组堵件。

③脱脂三区换热循环有1个旋液分离器,添加2组堵件;喷淋循环有3个旋液分离器,每个均添加1组堵件。

(4)将脱脂一底部喷淋阀门全部打开,增加槽底流量。

(5)磁滚故障,备件未到,停用,磁性过滤器来液排地沟。(临时措施)

3.2 实验数据

3.2.1 电泳车身焊渣铁屑变化趋势

电泳车身的焊渣铁屑量在实验期间增长明显,平均值由实验前的6.5个增加至8.7个。

3.2.2 电泳车身内外表面缺陷变化确实

实验期间,电泳车身内表面缺陷明显增加,外表面缺陷较为稳定,变化不大。

3.2.3 修饰工段抱怨缺陷

实验期间,修饰工段抱怨前处理电泳的重点缺陷中,焊渣铁屑类缺陷比例和数量明显增加。

3.2.4 除渣系统产渣量对比

实验期间,纸带过滤器产渣量明显增加,脱脂一槽体堆积铁屑量明显减少。

实验期间生量为11919台,平常的两周生量为15772台,结合除渣系统产渣量,实验期间除渣系统单车出去的量为25.13g,平常为31.38g,相差近20%。

说明实验期间,槽液洁净度不佳。

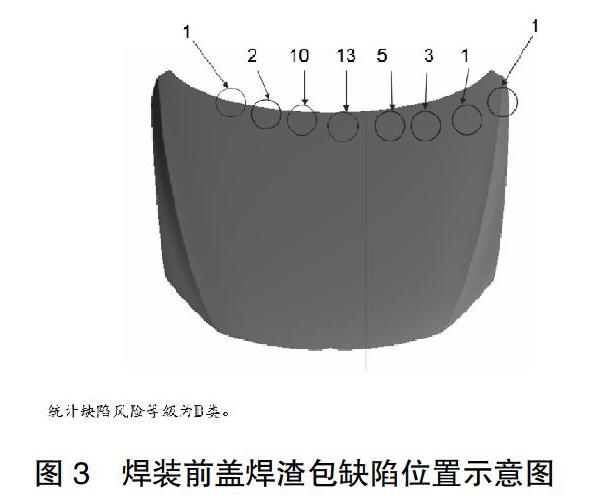

3.2.5 前盖焊渣包缺陷增加

如图3所示,此类缺陷可能导致AUDIT的B类项扣分。这类缺陷可能会在前处理电泳的过程中,因车身翻转导致槽液中的铁屑进入前盖而形成。

实验前,NCS的前盖焊渣包缺陷稳定在40-50个,NF稳定在30-40个。自开始实验后,NCS的前盖焊渣包缺陷增长至60-70个,NF增长至40-50个,期间还有一个此类缺陷的B类项,焊装也应该进行问题反馈、抱怨。

3.3 实验结论

根据为期10天的实验,经数据分析,得出如下结论:

(1)车身内表面质量明显下降,车身焊渣铁屑数增加34%,内表面缺陷数增加40%。

(2)前盖焊渣包在实验期间明显增加,可能与实验有关。

(3)脱脂一槽底堆积的铁屑量明显减少,开启底部喷淋增加底部液体流量对清理铁屑堆积有明显的作用。

(4)完全开启底部喷淋后,脱脂一洪流的流量和压力被摊低,若长期执行,可能对生产造成不利影响。

(5)车身内表面质量的下降、车身焊渣铁屑的增加、除渣系统单车除去渣量的下降以及前盖焊渣包的增多,说明开启底部喷淋后,虽然大部分槽底堆积的铁屑被除渣系统除去,但仍有不少残存槽液中,通过循环、喷淋被带入车身,影响车身质量。

(6)在除渣系统能力(分离粒径和分离比例)没有进一步地本质变化之前,开启底部喷淋虽然可以减少槽底堆积的铁屑,但是会严重影响车身质量,并且大量缺陷的产生也会增加后面工序的工作量,影响生产节拍。

(7)若需要长期开启底部喷淋,应为其配置相应的喷嘴和流量泵,保证其他系统的正常运行。

4 结论

经过对除渣系统较若干实验以及对车身质量长期跟踪,针对前处理除渣系统得出如下结论:

(1)除渣系统能除渣,但在现有生产条件下,能力略有不足。焊渣不擦车实验和厂家调试实验时开启底部喷淋,对除渣系统来说均增加了输入系统的铁屑量,其结果均导致车身质量明显下降。

(2)开启底部喷淋可以明显改善槽底堆积铁屑的问题,但在除渣系统能力得到提升前开启,会严重影响车身质量。

(3)若长期开启底部喷淋,需要为其配置相应的喷嘴和流量泵。

(4)若旋液分离器效能提高,槽液洁净度提升,可有效减少过滤袋使用,节约生产成本。

(5)若旋液分离器分离率提高,排出的残渣仅含微量液体成分,也可减少纸带滤纸的使用,节约成本。