钒渣加NaOH-Na2CO3造块焙烧条件对块样孔隙率和铬提取率影响

2020-07-27方孝红沈少波侯全起

方孝红,沈少波,李 娜,侯全起,张 政

(北京科技大学,冶金与生态工程学院,北京 100083)

钢厂钒渣中通常含有12%-15%的V2O5和2%-5%的Cr2O3[1-2]。传统方法是将Na2CO3-NaCl-Na2SO4混合物粉末添加到钒渣粉中[3,4],将粉样在800 ℃左右焙烧,然后用热水浸取焙烧产物,使固体中的钒和铬同时转移到水溶液中,以提取钒渣中钒和铬[3,5,6]。但该方法的铬提取率不高于5%[4]。浸出渣残留的高含量铬是强烈致癌物质,大量这样的渣如不能很好处理,势必给存放环境带来严重危害。我国铬矿资源贫乏,如能将钒渣中高含量铬提取回收利用,不仅可解决环保问题,还可利用钒渣中宝贵的铬资源。此外,这样的焙烧过程还会产生一些有毒气体,如氯气,氯化氢和二氧化硫[7]。因此,需要发展一种新方法来高效绿色提取钒渣中的铬。在800 ℃焙烧时Na2CO3(熔点851 ℃)为固体,为降低Na2CO3熔点,传统方法是在Na2CO3粉末中加入一些Na2SO4(熔点844 ℃) 和NaCl (熔点801 ℃),使之形成熔点约700 ℃的低共熔物。这种方式焙烧,虽然可以使液态的钠盐和固态的钒渣之间形成紧密接触,以满足反应热力学需要,然而,由于混合物的熔点和焙烧温度 (800 ℃) 非常接近,因此800 ℃焙烧温度下的传统液态钠盐非常粘稠且流动性很差,这不仅阻碍了氧气的进入也阻碍了钠盐与周围钒渣的扩散和反应,这可能是工业实践中铬提取率低的原因之一。为此,在我们之前的研究中,使用低熔点的NaOH(熔点318 ℃)代替Na2CO3-Na2SO4-NaCl和钒渣混合造块焙烧,得到的焙烧块样不会粘接炉壁[8]。研究发现焙烧过程中存在固相(干渣矿物)、液相(小的NaOH液滴)和气相(O2)之间的三相焙烧反应,焙烧后的整个块样从里到外有很多小孔洞,在这种情况下铬提取率提高了很多[8]。然而,块样的孔隙率对铬提取率的影响目前尚无报道。本文用不同NaOH和Na2CO3比例的混合添加物造块焙烧,使用了不同于以前的另一厂家的钒渣,试图造出不同孔隙率的焙烧块样,以研究块样的孔隙率对铬提取率的影响。

1 实验部分

1.1 材料和仪器

1.1.1材料

试验所用材料: 20公斤钒渣由国内一家钢厂提供。将此钒渣粉碎、干燥并过筛,分粒度包装,使用前存放在干燥器中,实验中使用粒度为49-74 μm的钒渣样品;NaOH和Na2CO3固体粉末为国药集团化学试剂,分析纯AR,粒径为75~150 μm。

1.1.2仪器

仪器:马弗炉,SX2-5-12,由天津市中环实验电炉有限公司生产; XRF(XRF-1800,Shimadzu)。

1.2 铬的提取

首先将适量去离子水与约2.70 g的钒渣(49-74 μm)混合以获得浆料,然后将1.35 g的Na2CO3和NaOH的固体混合物添加入浆料中混合。对于所有样品,添加的Na2CO3和NaOH总质量与钒渣的质量比为0.5。将此混合物压制成直径为15 mm、高度为11 mm的圆柱形块样,将该块样置于刚玉舟中,然后将该舟放入设定温度为700-850 ℃的马弗炉中焙烧,并保温一定时间。之后,将舟从马弗炉中取出,冷却至室温,将块样称重、破碎并置于300 mL的玻璃烧杯中,将约80 mL的去离子水加入烧杯中以浸没碎样,加入的水与粉碎样的质量比固定在20∶1,用Teflon搅拌器以200 rpm搅拌溶液,同时通过水浴将烧杯加热至90 ℃,并在此温度保温30分钟,以浸取固体中的铬。之后,将溶液冷却至室温并通过孔径为0.4 μm的Whatman GF-A膜过滤。用ICP-AES(SPECTRO ARCOS EOP,SPECTRO Analytical Instruments GmbH)分析滤液测量铬的浓度,将固体残渣和膜在105 ℃下干燥4小时,然后从膜上收集浸出残余物并称重。铬的提取率基于以下计算:

Cr_提取率(%) =(CCr×V)/WCr×100

(1)

式中:WCr是样品中铬的质量,单位为毫克;CCr是滤液中铬的浓度,单位为毫克/升;V是滤液体积,单位为升。

1.3 焙烧后块样孔隙率的测定

取50 mL的玻璃量筒,加入异丙醇液体,液体的体积应能完全淹没待测块样。将块样用保鲜膜包裹四周,使得外部液体在测量时间内不会接触内部固体,多余膜用工具去除,用胶带封闭开口。将上述包裹膜的块样放入加有异丙醇的量筒中,记下此时量筒内液面体积示数V1。用镊子将上述包裹膜的块样从液体中取出,拆掉薄膜,并将薄膜重新放回量筒中,记录此时液面示数,记为V2。无包裹的块样留作待用。

将待用的块样也放入有液体和薄膜的量筒内,在一定时间后吸附达到平衡,量筒内液面体积示数不变,记下此时量筒内体积V3。块样孔隙率K定义为块样内部孔隙的体积占块样体积的百分率,则:

K=(V1-V3)/(V1-V2)×100%

(2)

2 结果及分析

2.1 钒渣化学组成

试验所用钒渣来自国内某一钢厂,其化学组成见表1所示。钒渣中除了V和Cr外, 还含有大量Fe、Mn、Si,与我们以前研究的国内另一家钢厂钒渣(渣中SiO2、Fe2O3、TiO2、MnO、V2O5和Cr2O3的含量分别为19.54%,38.48%,10.82%, 5.72%, 12.22% 和5.14%)[11]有一定差别。特别是此渣中SiO2含量相比低得多,而MnO和TiO2含量较高。由于成分和物相有差别,可能会对钒渣中Cr的提取带来一定的影响。

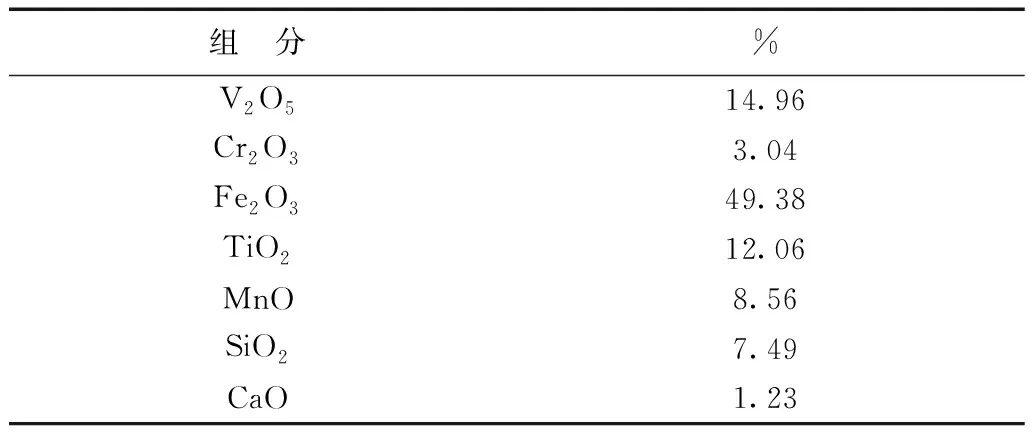

表1 钒渣主要化学成分

2.2 NaOH-Na2CO3混合物熔点对块样孔隙率和铬提取率影响

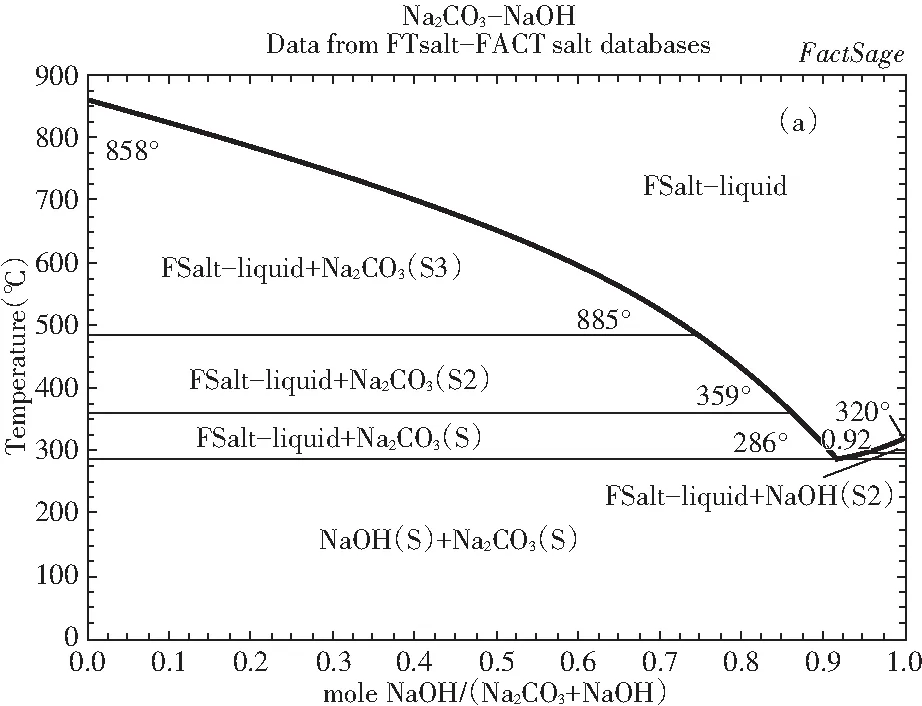

基于FactSage软件得到的NaOH-Na2CO3混合物二元共晶相图,不同摩尔比的NaOH-Na2CO3混合物熔点是不同的(见图1)。NaOH和Na2CO3的熔点分别为318 ℃和 851 ℃。NaOH/(Na2CO3+NaOH)的摩尔比用R代表。在R=0.92时, NaOH-Na2CO3混合物有一低共熔点286 ℃,此值比NaOH熔点还要低。

图1 NaOH-Na2CO3混合物熔点随NaOH/(Na2CO3+NaOH)摩尔比的变化Fig.1 Variation of melting point of the mixture NaOH-Na2CO3 with mole ratio of NaOH/(Na2CO3+NaOH)

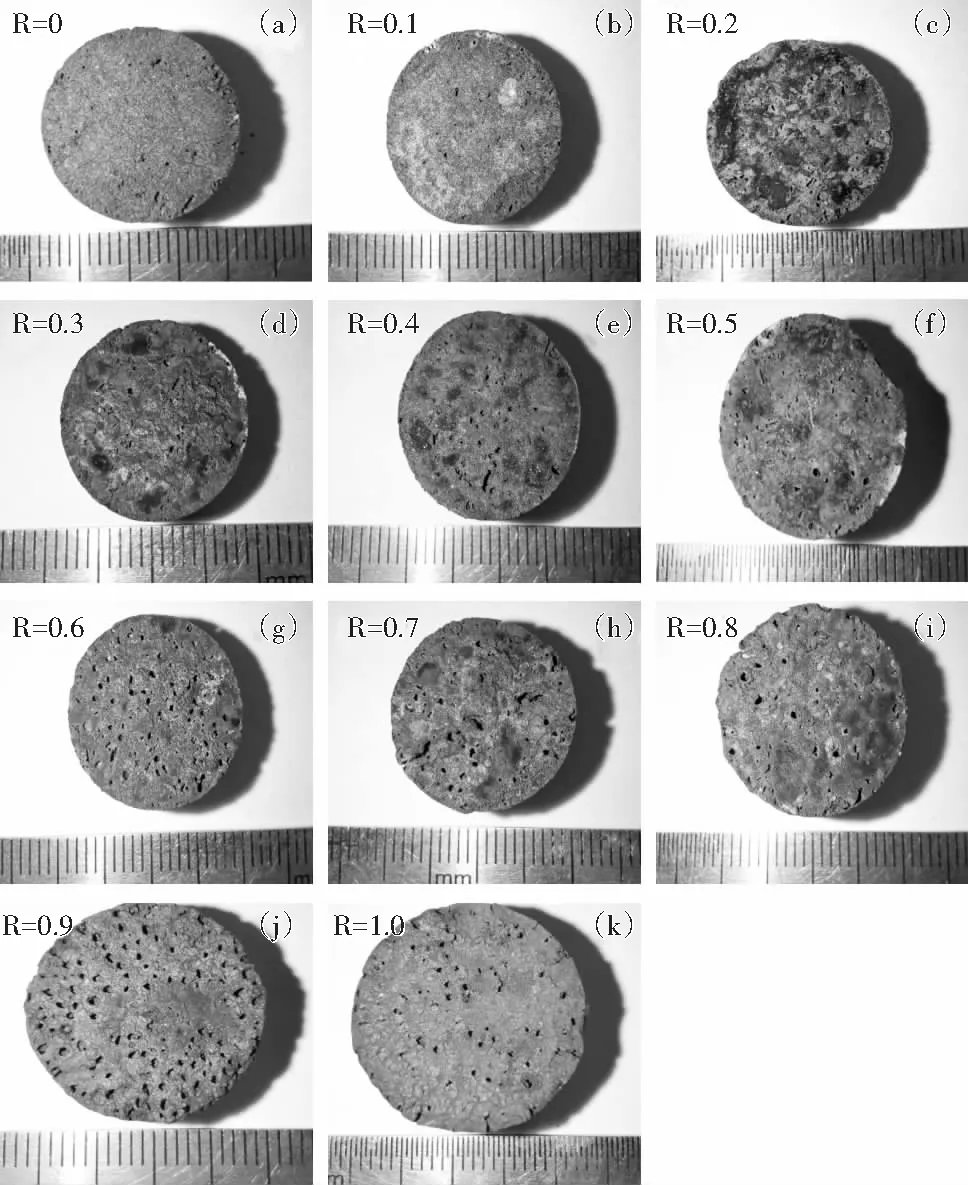

图2 NaOH/(NaOH+Na2CO3)摩尔比R分别为(a)0, (b) 0.1, (c) 0.2, (d) 0.3, (e) 0.4, (f) 0.5, (g) 0.6, (h) 0.7, (i) 0.8, (j) 0.9, (k) 1.0 的块样在800 ℃焙烧2 h后的照片Fig.2 Photos of the pellets roasted at 800 ℃ for 2 h with a mole ratio R (NaOH/(NaOH+Na2CO3)) of (a) 0, (b)0.1, (c)0.2, (d)0.3, (e) 0.4, (f)0.5, (g)0.6, (h)0.7, (i)0.8, (j)0.9 and (k)1.0, respectively

图3 NaOH/(NaOH+Na2CO3)摩尔比R为0.9的块样在750 ℃焙烧(a)0.5 h, (b) 2 h后的端面照片Fig.3 The photos of cross section of the two pellets roasted at 750 ℃ for (a) 0.5 h and (b) 2 h, respectively

将不同摩尔比R(0, 0.1, 0.2, 0.3, 0.4, 0.5, 0.6, 0.7, 0.8, 0.9, 1.0)的未焙烧块样置于800 ℃马弗炉中焙烧2 h,制得的焙烧块样如图2所示。对于仅添加Na2CO3的块样(R=0),焙烧后块样是灰色的,异常坚硬,难以破碎,表面几乎看不到孔洞;可是对于R大于0.6的块样,它们的表面有孔径大约为0.5 mm的孔眼,并且焙烧块样易破碎,利于后续水浸提铬。表面上看,随着R值增大,块样表面孔洞数增加,同时块样表面颜色由灰色变为棕色。孔洞不仅存在于块样表面,而且也存在于块样内部,并且块样内部的空洞直径比表面大得多。随着焙烧时间的延长,块样表面棕色由表向里不断深入(见图3)。未焙烧的块样直径和高度分别为15 mm和11 mm,经800 ℃焙烧2 h后,焙烧的块样直径和高度分别为21 mm和12 mm,因此焙烧后的块样体积是原来的2.14倍。这些大孔洞的形成有利于空气中的O2进入块样内部和低价不溶于水的含Cr3+化合物(如Cr2O3)反应,形成可溶于水的含Cr6+化合物(如Na2CrO4)。涉及的可能氧化反应如下:

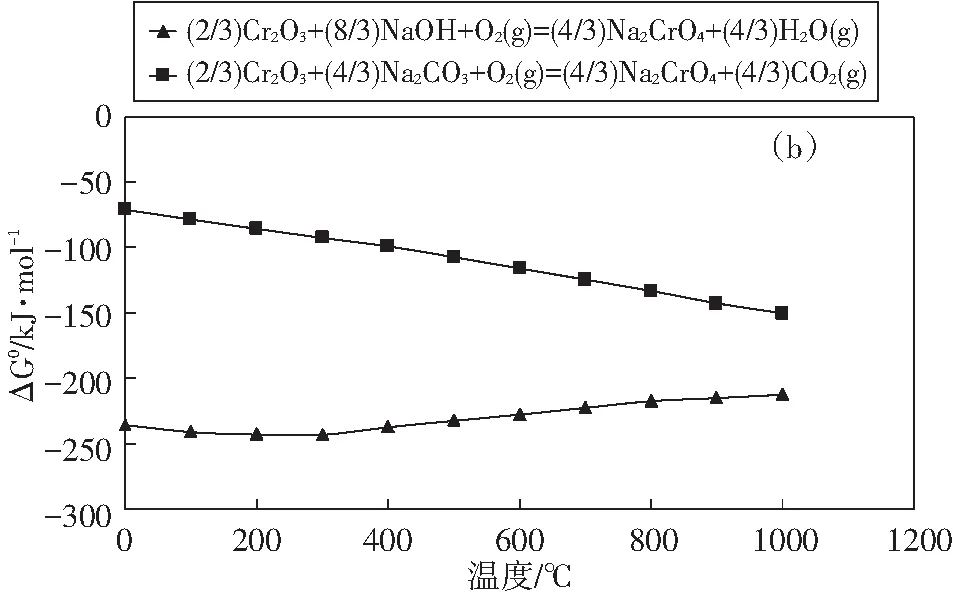

(2/3)Cr2O3+(8/3)NaOH+O2(g)=(4/3)Na2CrO4+(4/3)H2O(g)

(3)

(2/3)Cr2O3+(4/3)Na2CO3+O2(g)=(4/3)Na2CrO4+(4/3)CO2(g)

(4)

上述反应(3)和(4)的标准Gibbs自由能值在室温至1000 ℃都是负值, 在800 ℃时分别为-217 kJ/mol和-133 kJ/mol (见图4)。这表明这两个反应在热力学上是有可能进行的,而且加NaOH比加Na2CO3更有利于反应的进行。因此,对于Cr3+的氧化,加碱NaOH或Na2CO3以及加O2是必须的。加入的细小碱颗粒和周围矿物反应后消耗掉了,在原先碱颗粒存在的位置形成了孔洞。除此之外,孔洞的形成还可能与反应(3)和(4)中气体产物CO2(g)和H2O(g)的形成有关。

图4 反应标准Gibbs自由能随温度的变化Fig.4 Variation of standard Gibbs free energies of the reactions with temperature

由于块样内部孔洞多少可用块样孔隙率来表征,因此我们测量了不同R值的块样孔隙率,值列在图5中。对于仅仅加Na2CO3的焙烧块样(R=0), 块样空隙率及碱的熔点分别为6.3%和851℃,铬的提取率为44.2% (见图5)。在R值(NaOH/(Na2CO3+NaOH)摩尔比)为0-0.9之间,随着R值增加,NaOH-Na2CO3混合碱熔点逐渐降低,焙烧块样的空隙率逐渐增加,铬的提取率也逐渐增加;在R=0.9-1.0 之间,随着R值增加,NaOH-Na2CO3混合碱熔点升高,焙烧块样的空隙率降低,铬的提取率也降低。因此,在R=0.9时,混合碱熔点最低,而焙烧块样空隙率和铬提取率达到最大值,分别为29.6%和74.1%。由此看出,外加碱的熔点越低,焙烧后块样的空隙率越大,铬提取率越高。

图5 (a)添加的 NaOH-Na2CO3混合物熔点和焙烧块样孔隙率随NaOH/(NaOH+Na2CO3)摩尔比的变化;(b)铬提取率和焙烧块样孔隙率随NaOH/(NaOH+Na2CO3)摩尔比的变化 (焙烧温度和时间分别为800 ℃和2 h)Fig.5 (a)Variation of the melting point of the added NaOH-Na2CO3 mixture and the porosity of roasted pellet with the mole ratio of NaOH/(NaOH+Na2CO3); (b) Variation of the Cr extraction and the porosity of roasted pellet with the mole ratio of NaOH/(NaOH+Na2CO3)(with roasting temperature and time of 800 ℃ and 2 h,respectively)

2.3 焙烧温度和摩尔比R对块样孔隙率和铬提取率影响

焙烧温度和摩尔比R对块样孔隙率影响如图6(a)所示。在R=0.8和1.0时, 块样孔隙率在800 ℃时达到最大值,分别为28.7%和29.6%; 在R=0.9时,块样孔隙率在750 ℃时达到最大值32.3%。在700 ℃、750 ℃、800 ℃、850 ℃时,块样孔隙率都在R=0.9时达到最大值,分别为25.0%、32.3%、29.6%、21.1%。这表明,850 ℃块样可能发生了烧结,导致孔隙率降低。

焙烧温度和摩尔比R对铬提取率影响如图6(b)所示。在R为0.8、0.9、1.0时,铬提取率都在800 ℃时达到最大值,分别为68.1%、74.1%、71.3%。这也表明,850 ℃块样很可能发生了烧结,导致铬提取率降低。在700 ℃、750 ℃、800 ℃、850 ℃时,铬提取率都在R=0.9时达到最大值,分别为58.5%、68.5%、74.1%、68.7%。总的来说,块样孔隙率和铬提取率随焙烧温度的变化规律基本上是一致的,两者存在正相关联系。

图6 (a)焙烧块样孔隙率随焙烧温度和NaOH/(NaOH+Na2CO3)摩尔比R的变化;(b) 铬提取率随焙烧温度和NaOH/(NaOH+Na2CO3)摩尔比R的变化 (焙烧时间为2 h)Fig.6 (a)Variation of the porosity of roasted pellet with roasting temperature and mole ratio R of NaOH/(NaOH+Na2CO3); (b) Variation of the Cr extraction with roasting temperature and mole ratio R of NaOH/(NaOH+Na2CO3) (with a roasting time of 2 h)

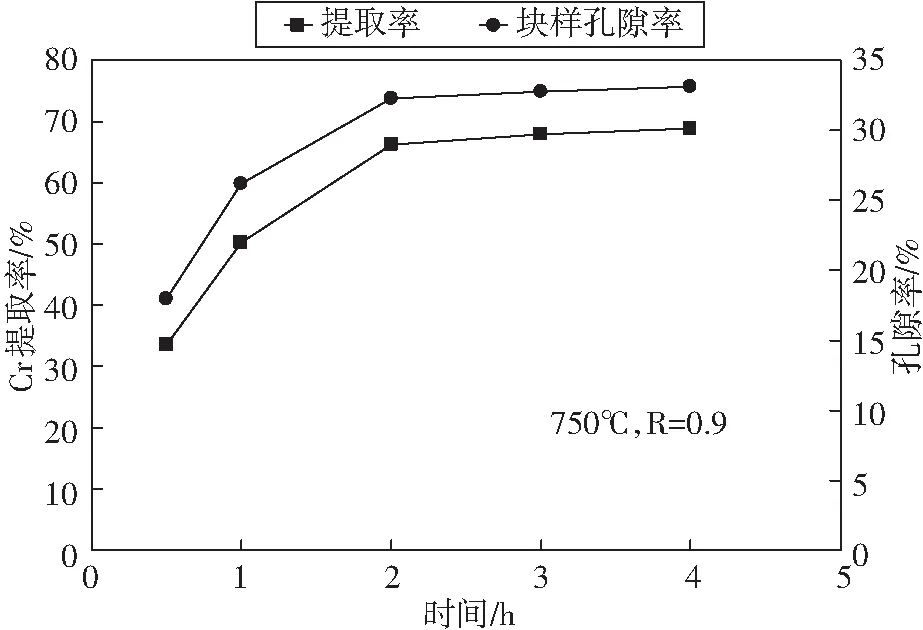

2.4 焙烧时间对块样孔隙率和铬提取率影响

在750 ℃, R=0.9时, 焙烧时间对块样孔隙率和铬提取率影响如图7所示。2 h之前,块样孔隙率和钒提取率都随焙烧时间增加而增加;2 h以后它们的值随时间基本不再变化。这也表明铬提取率和块样孔隙率有着相同的变化趋势。

图7 焙烧块样孔隙率和铬提取率随焙烧时间的变化(焙烧温度为750 ℃,摩尔比R=0.9)Fig.7 Variation of the porosity of roasted pellet and the Cr extraction with roasting time (with a roasting temperature of 750 ℃ and a mole ratio R of 0.9)

3 结论

1)在相同焙烧实验条件下,加NaOH-Na2CO3, 且NaOH/(Na2CO3+NaOH)摩尔比为0.9时,焙烧块样表面有粒径约0.5 mm的大孔,而只加Na2CO3的焙烧块样表面几乎看不到大孔,两者孔隙率分别为30%和6%,铬提取率分别为74%和44%。

2)通过改变添加的NaOH-Na2CO3混合物中NaOH/(Na2CO3+NaOH)摩尔比,可以制得不同孔隙率的焙烧块样。

3)焙烧块样孔隙率主要取决于添加的NaOH-Na2CO3混合碱的熔点,混合碱的熔点越低,得到的焙烧块样孔隙率越高。

4)优化的焙烧条件为:NaOH/(Na2CO3+NaOH)摩尔比为0.9,焙烧温度为800 ℃,焙烧时间为2 h。在此条件下,焙烧后块样体积增大为原来的2.14倍,焙烧块样孔隙率达到最大值30%,铬提取率也达到最大值74%。

5)钒渣烧结块样孔隙率与铬提取率之间有密切的正相关性。