含钒钢渣微粉用作水泥混合材的性能研究

2020-07-27唐祁峰敖进清

唐祁峰 ,敖进清,郭 彪,蒋 睿

(1.西华大学材料科学与工程学院,四川 成都 610039;2.工业固态废弃物土木工程综合开发利用四川省高校重点实验室,四川 攀枝花 617000)

我国是炼钢和用钢大国,每年因炼钢产生了大量的钢渣。这些钢渣的堆放和处理对环境带来了极大的负担,而处理钢渣的最有效途径就是将钢渣进行资源利用,变废为宝[1-3]。水泥行业是钢渣减量化利用的最大和最现实市场。我国自1974年开始研究钢渣水泥,到目前已形成多品种、多标号的系列品种的钢渣水泥[4-6]。攀枝花钢铁厂利用本地区丰富钒钛磁铁矿进行炼钢,产生了大量的富含钛、钒等元素的钢渣[7-9]。同时,因川南地区有数个大型水电站在兴建,成昆高速铁路、丽攀高速等一批道路工程的开工,对水泥的需求显著增加。因此,研究含钒钢渣用作水泥混合材对于钢渣的清洁高效利用具有重要意义。

本文以攀钢的热闷含钒钢渣微粉作为混合材制备了钢渣水泥,考察了不同钢渣掺量对水泥的标准稠度用水量、凝结时间、安定性、强度和水化放热量等性能的影响,以期为该地区钢渣资源的综合利用提供理论和应用支撑。

1 试验原料及方法

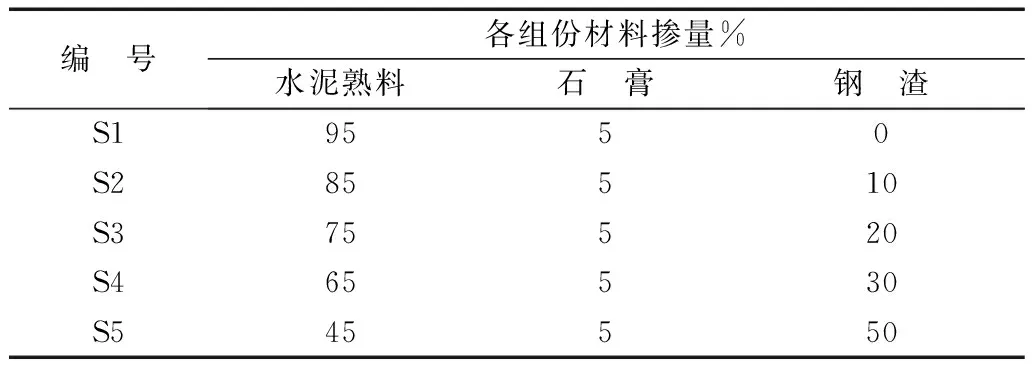

试验用水泥熟料由攀枝花瑞丰水泥厂提供;试验用石膏为商品石膏,其SO3含量为34%。试验用钢渣为经热闷处理后的含钒钢渣,渣中游离CaO小于3%,化学成分见表1。该钢渣被碾磨至45 μm以下,比表面积大于400 m2/kg。试验配制了不同掺渣量的钢渣硅酸盐水泥,每份试样为500 g,其成分见表2。

表1 含钒钢渣的化学成分/%

表2 钢渣硅酸盐水泥配比

试验按照国标《水泥标准稠度用水量、凝结时间、安定性检验方法》(GB/T1346-2011)测试了钢渣水泥的安定性;按照国标《水泥胶砂强度检验方法》(GB/T17671)测试了钢渣水泥的强度;通过SEM观察了不同掺渣量下,钢渣水泥在水化龄期28d后的微观形貌;通过八通道微量量热仪测定不同时间下钢渣水泥的水化放热量。

2 试验结果及分析

2.1 掺渣量对水泥安定性的影响

表3是不同含量的钢渣微粉对钢渣硅酸盐水泥的安定性能的影响。

由表3中结果可知,钢渣硅酸盐水泥的标准稠度用水量随钢渣微粉掺入量增加而降低,这是因为随着钢渣掺量增加,整个体系中能够参与水化的物质总量减少,导致标准稠度用水量下降。没有掺入钢渣时为0.29,掺渣量为50%时,下降到0.25。

表3 钢渣掺量对水泥安定性能的影响

钢渣硅酸盐水泥的凝结时间随含钒钢渣微粉掺入量增加而延长。这是因为钢渣的活性比水泥低,随着含钒钢渣微粉掺入量增加,整个体系内的水泥熟料量减少,导致体系中水化铝酸钙和水化硅酸钙总量下降,体系形成空间网状结构减少,最终导致凝结时间延长。当掺量达到50%时,钢渣水泥的初凝时间为191 min。终凝时间为266 min。其初凝时间大于45 min,终凝时间低于600 min,符合《通用硅酸盐水泥标准》要求。

在采用沸煮法测试钢渣水泥的安定性能结果中显示,当含钒钢渣微粉掺量在30%以下,试样没有出现翘曲,也没有开裂,安定性合格。而当把钢渣掺量提高到50%时,试样出现了翘曲,并伴有宏观裂纹,其安定性不合格。这是因为钢渣微粉中含有少量没有被消解的f-CaO,会与水生成Ca(OH)2,导致体系体积膨胀。当钢渣掺量较高时,水泥中的f-CaO总量高,整个体系膨胀量较大,超过强度极限后,试样会变形,开裂。

综合上述结果可知,含钒钢渣复合微粉掺量在30%以下,试样的安定性是合格的。

2.2 掺渣量对水泥强度的影响

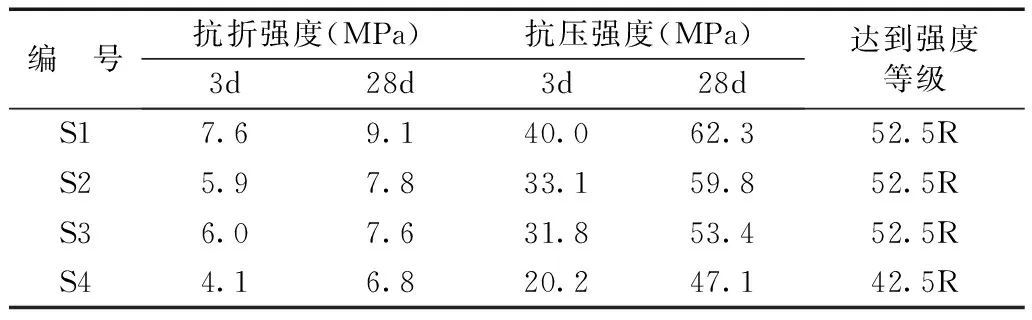

表4是含钒钢渣微粉掺量30%以下不同钢渣掺量对钢渣硅酸盐水泥的强度的影响。

表4 钢渣掺量对水泥强度的影响试验结果

从表4的结果中可知,水泥的3d和28d的抗折强度和抗压强度随着钢渣掺量增加而下降。当钢渣掺量为20%时,水泥的3d和28d的抗压强度分别为31.8 MPa和53.4 MPa,达到了52.5R水泥强度等级。而当钢渣掺量增加到30%时,水泥的3d和28d的抗压强度分别为20.2 MPa和47.1 MPa,达到了42.5R水泥强度等级。

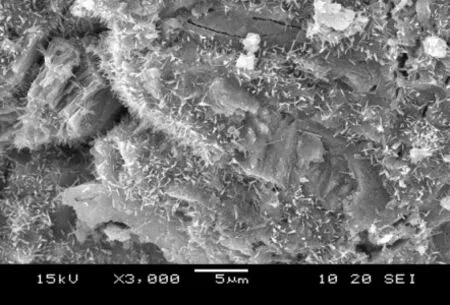

图1是不同钢渣掺量下水泥水化龄期28d后的微观形貌。

(a)S1水泥熟料

图1(a)为水泥熟料水化28d后的微观形貌。从中可以观察到,试样组织存在大量的水化硅酸钙凝胶,似针状的水化铝酸钙凝胶和结晶完好的Ca(OH)2,起胶结作用的水化产物较多,颗粒之间结合性好,组织较为致密[10-11]。宏观表现就是强度较高,其水化28d后的抗折强度为9.1 MPa,抗压强度为62.3 MPa。

图1(b)为掺渣量为20%的水泥水化28d后的微观形貌。从中可以观察到,试样中水化硅酸钙凝胶有所减少,但针状的水化铝酸钙凝胶减少较为明显,且生成的Ca(OH)2晶体呈板状,结构较水泥熟料试样稍疏松。另外,掺入的钢渣颗粒表面附着了一层水化产物,说明已发生二次水化反应,钢渣颗粒与周边水化产物结合较紧密,没有明显的空隙,这也是掺加钢渣后试样仍然具有一定强度的原因,其水化28d后的抗折强度为7.6 MPa,抗压强度为53.4 MPa。

图1(c)为掺渣量为30%的水泥水化28d后的微观形貌。从中可以观察到,随着掺渣量继续提高,体系中生成的水化产物和凝胶减少显著,主要是少量的硅酸钙凝胶和Ca(OH)2晶体,以及一些未水化大颗粒相互堆积在一起。硬化浆体中颗粒堆积不紧密,孔隙率较大,结构不密实。钢渣颗粒水化程度很低,也没有被水化产物很好的包裹和覆盖,只是夹杂在大量未水化的颗粒中,与周围颗粒粘结不牢固。这也是掺加30%钢渣后试样强度进一步降低的原因其水化28d后的抗折强度为6.8 MPa,抗压强度为47.1 MPa。

2.3 掺渣量对水泥水化放热的影响

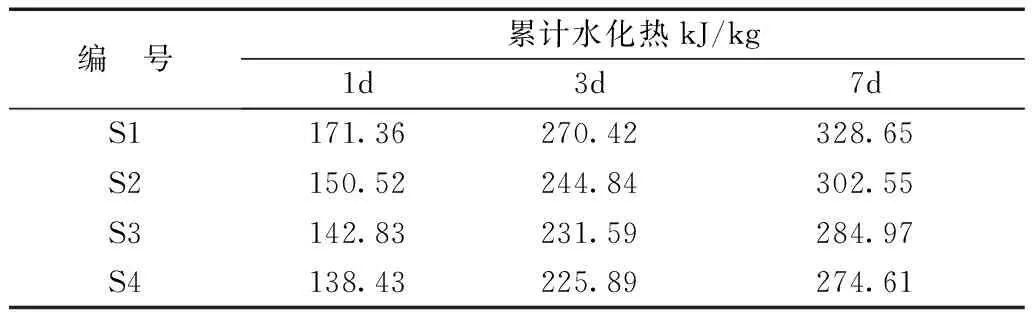

表5是含钒钢渣复合微粉掺量30%以下不同钢渣掺量的钢渣硅酸盐水泥在1d、3d和7d下累计释放的水化热结果。

表5 钢渣掺量对水泥水化放热的影响试验结果

从表5中可以看出随着钢渣掺量增加,钢渣水泥不同天数后累积释放的水化热均逐渐减缓,放热速率和放热量逐渐降低。在没有掺入钢渣的水泥熟料中,其1d、3d、7d的累积释放的水化热分别为171.36 kJ/kg,270.42 kJ/kg和328.65 kJ/kg。而当掺渣量为30%时,该钢渣水泥在1d、3d、7d的累积释放的水化热分别下降到138.43 kJ/kg,225.89 kJ/kg和274.61 kJ/kg。可见钢渣的掺入能显著降低水泥的水化放热量,适于制备中热、低热水泥用于大体积施工。

3 结论

(1)试验采用含钒钢渣微粉制备了钢渣硅酸盐水泥。随着钢渣掺量增加,水泥的标准稠度用水量呈下降趋势,凝结时间延长。掺渣量在30%以下,水泥的安定性合格。

(2)随着钢渣掺量增加,水泥中水化产物减少,结合性下降,强度降低。当钢渣掺量为20%时,水泥达到52.5R强度等级;当钢渣掺量为30%时,水泥达到42.5R强度等级。

(3)随着钢渣掺量增加,水泥的水化放热量下降,适用于大体积建筑物施工。