生活垃圾焚烧炉渣湿法处理前后化学特性表征

2020-07-27赵玲芹胡艳军何昌轩王琳洁

徐 斌 赵玲芹 胡艳军# 何昌轩 王琳洁

(1.上海市市政规划设计研究院有限公司,上海 200040;2.浙江工业大学能源与动力工程研究所,浙江 杭州 310024)

近年来,随着城市化水平提高,生活垃圾产量不断增加。据统计,2017年我国城市生活垃圾清运量达到2.15亿t,与2016年相比增长了5.69%。历年累计垃圾量达60亿t,直接占地面积超过5 000 km2[1]。城市生活垃圾的有效且合理处置尤为重要,垃圾填埋、垃圾焚烧、垃圾堆肥技术是我国城市生活垃圾处理的主要技术[2-3]。垃圾填埋占地面积大、选址困难、产生的垃圾渗滤液容易造成周边环境污染,产生的甲烷等气体既是火灾隐患又加剧了温室效应;垃圾堆肥由于成本高,产品销售不畅,大部分垃圾堆肥厂已停产[4];与上述技术相比,垃圾焚烧具有选址方便、占地面积小、处理时间短、余热回收率高、无害化彻底等优点,已成为许多发达国家解决垃圾问题的重要途径[5]。近5年来,我国垃圾焚烧发电厂已增加到286座,总焚烧规模达到2.86亿t/d,占无害化处理能力的43.8%,垃圾处理能力大幅度提高。

生活垃圾焚烧副产物的处理处置及相关的二次污染近年来备受关注。焚烧处理可大大减少生活垃圾总量,但是仍有20%~30%的质量留在生活垃圾焚烧炉渣(以下简写为炉渣)和飞灰中。就炉渣处置而言,由于当前仍缺少相关规范和行业标准,炉渣所包含的残余成分未得到充分利用,如磁性金属、有色金属等,另外其潜在的环境风险也未被合理、科学地评估,不符合固废无害化、资源化处置的初衷。目前,填埋和二次利用是国内外炉渣处置的主要途径。在许多欧洲国家,炉渣的资源再生利用率较高,如荷兰(>90%)、德国(80%)、法国(70%)、比利时和英国(21%)[6-8]。炉渣主要成分包括SiO2、Al2O3、CaO、MgO等,与微晶玻璃相近,因此也可作为制备微晶玻璃的主要原料,利用炉渣来制备微晶玻璃,可降低生产成本,节约矿产资源,改善玻璃的性能[9-10];炉渣在建筑方面的利用相对成熟,被广泛应用于道路基层材料和建筑材料中[11-13]。欧洲一些国家如德国、荷兰、法国率先将炉渣制成建筑材料和混凝土砖用作道路、停车场等地基的填充材料。日本学者对利用炉渣制作墙砖和地砖进行了大量的研究,结果表明,烧制出的墙砖和地砖性能完全符合日本国家标准的要求;炉渣中也包含铁、铜、铝及微量的贵金属等,采用物理分离技术分选可回收利用[14]。经过合理的预处理后,炉渣将变废为宝,可多资源综合利用,既解决了炉渣的存放问题,也缓解了城市矿产资源短缺等问题。

在炉渣再生利用方面,国内也开展了大量研究,结果表明,经过粉碎、改性、水洗等处理后的炉渣可作为优良的建筑材料、道路填充材料等。工业上通常采用干法和湿法工艺来优化炉渣性能,实现铁、铜、锌等有价金属的回收,利用分选处理后的炉渣制备建筑材料等[15-16]。采用湿法从炉渣中提取磁性和有色金属时,需要大量的水,并与跳汰机、摇床结合操作[17-18]。尽管2010年9月2日已发布了《生活垃圾焚烧炉渣集料》(GB/T 25032—2010),然而关于炉渣湿法处理前后的理化特性仍鲜有报道,尚缺少深入全面的科学研究,这也限制了我国炉渣湿法处理的工业化推广。

本研究采集了不同垃圾焚烧发电厂经过湿法处理前后的炉渣,针对炉渣理化特性,开展了元素分析、氧化物分析及毒性浸出能力等实验研究,重点阐述了炉渣经过湿法处理前后的理化特性及重金属、溶盐浸出特征等变化,旨在为炉渣再利用及其预处理工艺推广奠定一定的理论基础。

1 材料与方法

1.1 炉渣样品

本研究中,处理前、后炉渣分别称为原生炉渣、集料。为获取较详实的炉渣理化特性数据,于2018年4—7月采集了杭州(X)、常熟(C)、南京(N)、上海(J)的生活垃圾焚烧发电厂炉渣样品,其中C、N、J炉渣产生于多级往复式炉排炉垃圾焚烧工艺,而X炉渣产生于循环流化床焚烧工艺(未掺混其他燃料)。对比各地炉渣,表观颜色和组成不同,C炉渣颜色较其他炉渣深,且其中含有相对较多的塑料、木头等未燃有机物,这可能是该厂生活垃圾焚烧不充分造成的。

1.2 炉渣湿法处理工艺

国内炉渣湿法处理的工艺大多相似,一般是将大块金属分拣和分离出后,采用筛分、湿法破碎、分离有色金属等步骤,实现对金属的提取及集料的制备。炉渣从生活垃圾焚烧发电厂运至暂存库存放一段时间后,通过初步分拣,将混杂其中的大块物料清除出来;在前端输送过程中,炉渣进入磁力滚筒,铁等磁性金属将被分离;剩余炉渣再进入湿式打砂机进行破碎,同时冲洗水也从打砂机的上方流入。打砂机可将炉渣中大块的烧结渣块、石块或混凝土块等坚硬的物质充分破碎至粒径1~20 mm,同时在输送带上安装吸铁机吸取铁等磁性金属;经磁选后的炉渣直接进入湿法跳汰机,炉渣中的重介质颗粒物,包括金属及其他重物质,得到充分沉降,流入跳汰机底部,再通过管路收集。重介质杂物被清除后的浆状炉渣排至摇床;经过摇床的高效筛选可再次将残留在炉渣中的金属类重介质分离。至此,炉渣中的所有金属物质已基本被分离,剩余物沥干水分后进入高效振动筛。根据终端产品的需要筛选出不同粒径的集料。目前,国内与生活垃圾焚烧发电厂配套的炉渣处理及资源化设施几乎都是采用湿法处理工艺提取金属,得到的集料粒径一般小于10 mm。

1.3 炉渣分样处理

为确保炉渣实验分析结果的可靠性,需要获得有代表性的样品,为此采用四分法进行各类样品分样处理:首先将炉渣样品尽量混合搅拌均匀,平摊使其厚度尽量薄,采用四分法分出一份A;然后将A混合搅拌再平摊,采用四分法分出一份B,继续使用四分法直至每个1/4的样品质量大约1 000 g,分别保存这4份1/4的样品入自封袋;取其中一袋1 000 g左右的样品于105 ℃烘干,直至质量不再发生变化,测得其含水率;最后,将干燥后样品研磨至通过0.075 mm筛,细料继续采用四分法,直至1/4的样品质量为10 g左右,将其装入自封袋保存备用。

1.4 化学成分与毒性浸出分析

采用X射线荧光光谱分析(XRF)对分样后炉渣样品的化学元素成分及主要氧化物组成进行分析;采用意大利Thermo Fingnigan公司Flash EA-1112元素分析仪测定C元素含量;采用《固体废物浸出毒性浸出方法 水平振荡法》(HJ 557—2009)进行毒性浸出特性分析。

2 结果与讨论

2.1 炉渣化学元素组成

化学元素组成是炉渣重要化学性质之一,对炉渣热动力学性质、工程特性及再生适用范围等具有重要影响。本研究将一些关注度较高的元素列出。由表1可看出,原生炉渣及其集料主要由Si、Ca、Al、Fe、Na、Cl、Mg、C等主要元素和Zn、Pb、Ni、Cd、Cr等微量元素组成,其中Si、Ca质量分数均在20%左右。

表1 炉渣的化学元素及其质量分数1)

X原生炉渣中Ca和Cl显著小于其他地区,而Si却最高,达到20.40%。J原生炉渣中Zn、Mn、Pb等重金属元素含量均高于其他地区,X原生炉渣中重金属含量均较低。造成这一现象的可能原因是不同地区生活垃圾组分及生活垃圾焚烧发电厂锅炉炉型不同,这是炉渣再生利用过程中需要考虑的因素。本研究并未对各地投炉原生垃圾进行对比分析,仅从焚烧方式的差异上可看出循环流化床焚烧炉产生的炉渣中重金属含量比炉排炉炉渣低。

与原生炉渣对比,集料化学元素组成变化较大,主要元素Si、Al、C含量均不同程度增加,而Cl、Fe及重金属Zn、Pb、Cr、Cu等含量基本降低。由此推断,Si、Al主要是赋存于炉渣中吸水性较差的颗粒中,C作为一些无机颗粒的主要元素成分,它们在湿法处理后仍保留在集料里,因此湿法处理并未改变原有主要元素含量;其他元素,如赋存于炉渣吸水性较强颗粒中的Fe等,很大程度上是以溶盐形式经湿法循环水溶出转移到水溶物和污泥中,导致集料中这些元素含量降低;在生活垃圾焚烧过程中,高沸点、低蒸气压的元素组分如Si、Al、Fe等主要留在炉渣中,而经过湿法处理实现金属的提取和炉渣的净化后,自由态金属含量大幅度下降,其中X集料中Fe下降2.5百分点。同样,循环水会将炉渣中的溶盐和离子态重金属等洗出,导致集料中Cl和一些重金属元素含量明显降低。

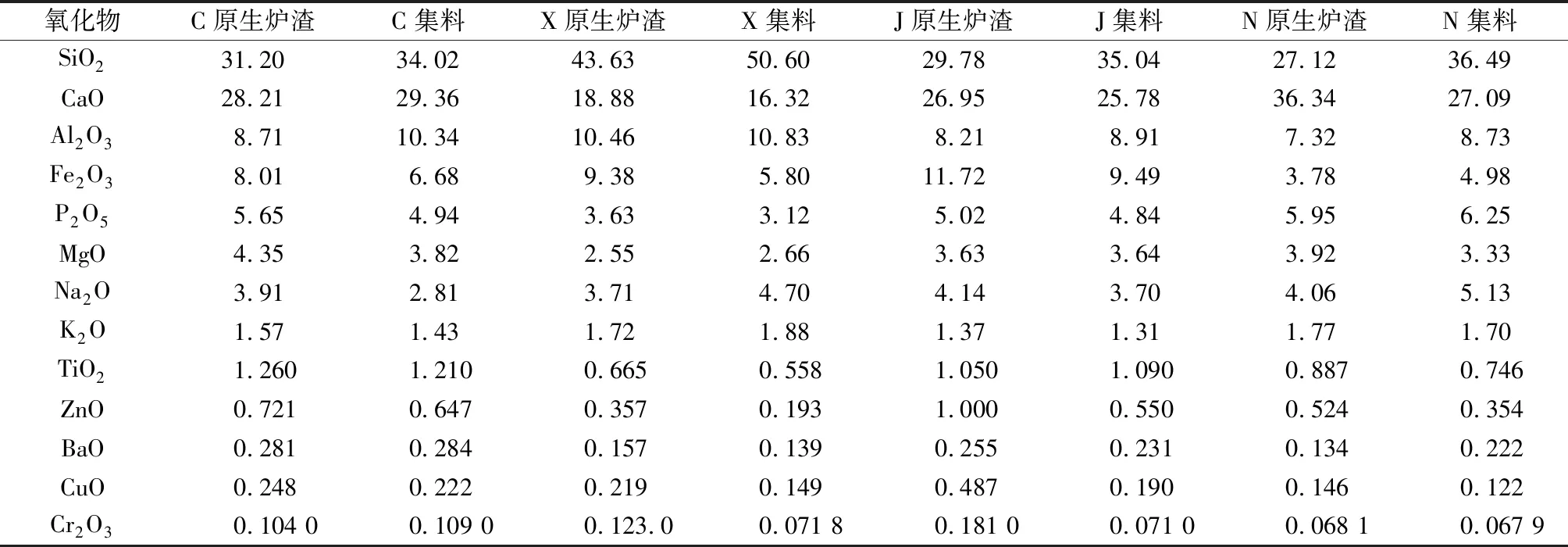

2.2 炉渣氧化物组成

按照酸碱特性,原生炉渣的氧化物组分可大致分为3类:SiO2、Al2O3、P2O5等酸性物质;CaO、Fe2O3、CuO、TiO2、K2O、Na2O等碱性物质;盐类物质。3类组分分布情况对炉渣工程特性、处理过程环境特性等有重要影响,如盐类物质影响炉渣建筑材料工程特性,它也会增加固化体中重金属的可溶性,导致炉渣在作为建筑或路基材料应用时溶盐浸出浓度更高。由表2可见,与原生炉渣相比,集料中SiO2和Al2O3均明显增加,这个趋势与元素组分分析结果变化基本一致,SiO2和Al2O3的不可溶性导致其水洗后集料中含量增加,而其他元素氧化物在碱性介质中部分溶出后进入循环水沉淀池的污泥中。

表2 炉渣的主要氧化物及其质量分数

2.3 炉渣与集料中重金属浸出毒性

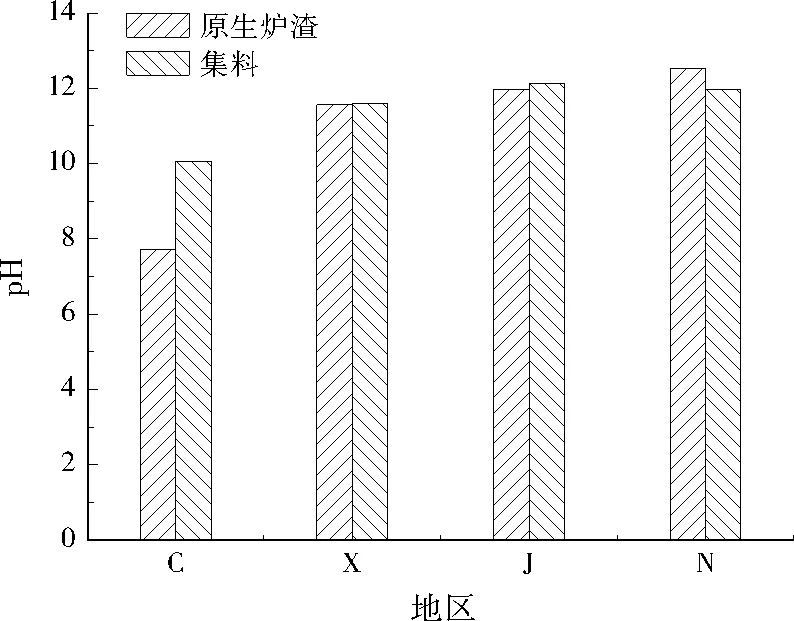

为说明浸出液可能存在的环境风险,本研究选择《污水排入城镇下水道水质标准》(GB/T 31962—2015)进行对比说明,但并不作为炉渣和集料自身环境毒性判别的依据。由图1可看出,原生炉渣和集料浸出液均呈碱性,而且所有集料浸出液pH均高于GB/T 31962—2015中限值(6.5~9.5)。集料浸出液pH总体未显著变化,这可能是由于湿法处理使用的是循环水,集料被循环水多次冲洗后导致水中溶盐仍富集在集料中,因此集料浸出液酸碱度并没有因为水的冲洗而降低。另外,炉渣来源复杂,其酸碱度与其老化和风化程度等具有紧密关系,本研究选取的是新鲜炉渣,因此所得pH仅作为有限参考。

图1 炉渣的浸出液pHFig.1 pH of leaching solution of slag

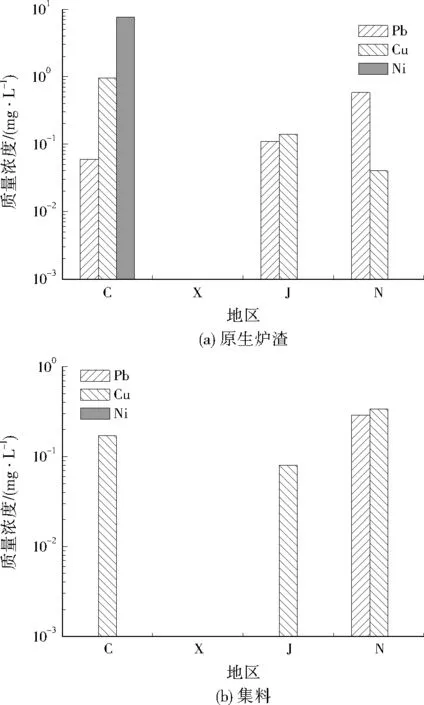

本研究借鉴美国工业固体废物与生活垃圾共处置产生的污染物特性、日本产业废物投海和进入管理型填埋场处置的保护目标,以Pb、Cu、Ni为代表进行浸出毒性分析。对照《危险废物鉴别标准 浸出毒性鉴别》(GB 5085.3—2007)(Cu、Pb、Ni浸出毒性鉴别标准值分别为100、5、5 mg/L)和《生活垃圾填埋场污染控制标准》(GB 16889—2008)(浸出液Cu、Pb、Ni限值分别为40、0.25、0.5 mg/L),综合判断炉渣浸出液中重金属对环境的影响。

由图2(a)可见,不同地区原生炉渣毒性浸出水平差异较大。除C原生炉渣浸出液中Ni超标外,其他3种原生炉渣浸出液中Pb、Cu、Ni浸出浓度均低于GB 5085.3—2007中浸出毒性鉴别标准值。C原生炉渣Ni超标的原因尚无法给出明确的解释。通过同一批次样品的毒性浸出平行实验,验证了实验操作和测试方法是合理的,3次平行实验Ni测试结果误差小于10%。目前推测是C炉渣样品本身来源存在被Ni污染的可能。因此,炉渣在堆放与处理处置过程中需对超标重金属元素加以关注,需进行相应防浸出毒性污染预防处理。按常规来说,炉渣不属于危险废物,本研究本批次样品主要展现阶段样品特性,该数据尚不足以证明当地炉渣的毒性。

由图2(b)可见,与原生炉渣相比,除N集料外,其余集料浸出液中3种重金属含量基本下降,特别是C集料浸出液中Ni浸出质量浓度降低较多,从原生炉渣中的7.62 mg/L下降到低于检测限,推测流失的Ni进入了湿法工艺循环水中,这也说明了原生炉渣中Ni可能主要以离子态或结合态形式赋存。但对于N炉渣而言,湿法处理并未使得Pb降至GB 16889—2008中浸出液污染物限值以下。原生炉渣经过湿法处理后,原来超标重金属浓度基本降低(除N集料外),因此从环境角度来看,原生炉渣预处理十分必要。

注:数据空白表示低于检测限,图3同。图2 炉渣中重金属毒性浸出水平Fig.2 Toxic leaching level of heavy metals in slag

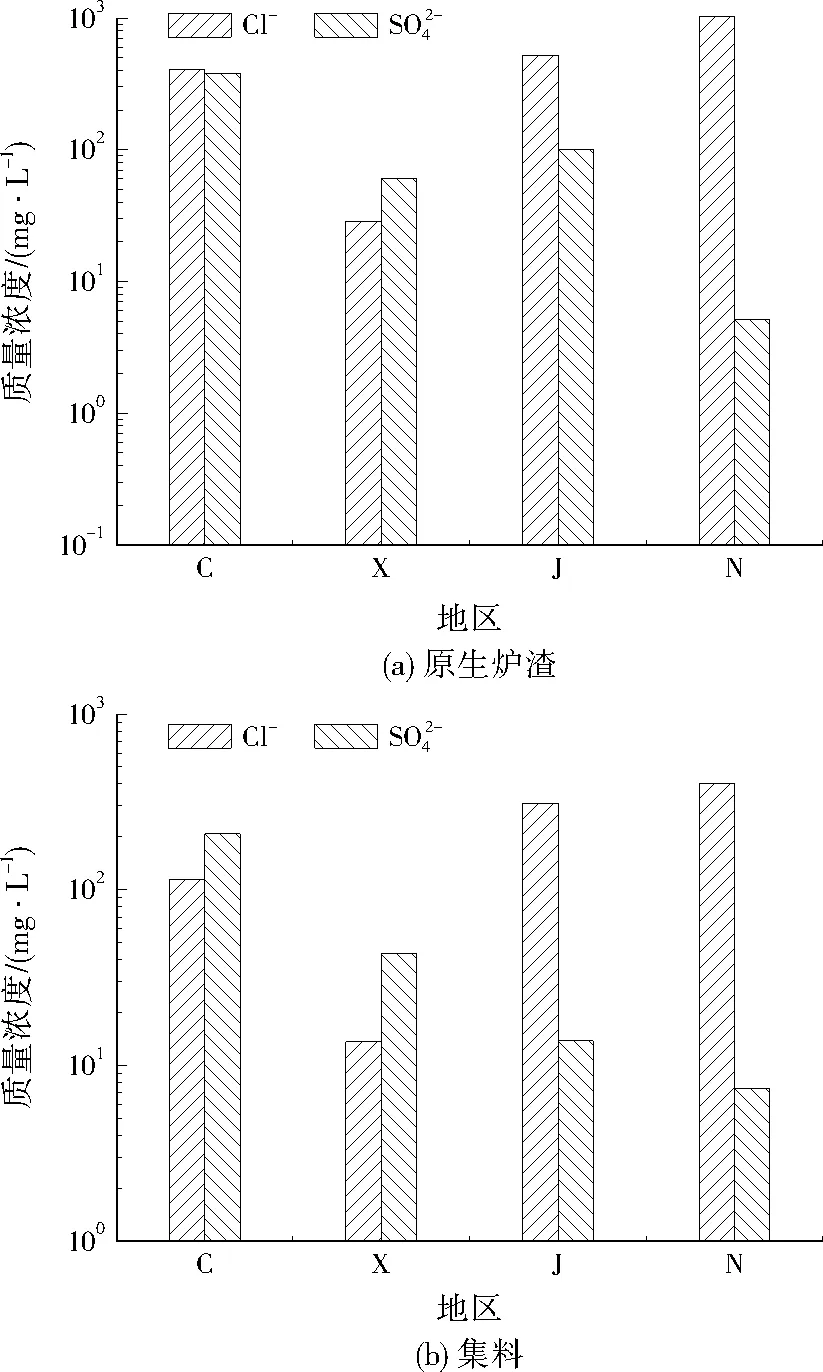

2.4 炉渣与集料溶盐浸出毒性

图3 炉渣中溶盐毒性浸出水平Fig.3 Toxic leaching level of dissolved salt in slag

3 结 语

(1) 原生炉渣及其集料由Si、Ca、Al、Fe、Na、Cl、Mg、C等主要元素和Zn、Pb、Ni、Cd、Cr等微量元素组成,其中Si、Ca质量分数均在20%左右。炉渣来源和焚烧炉型等不同,导致原生炉渣中微量元素含量具有一定差别,这是炉渣再生利用过程需要考虑的因素。

(2) 与原生炉渣相比,集料的化学元素含量变化较大,Cl、Fe及重金属Zn、Pb、Cr、Cu等含量基本降低;集料中SiO2和Al2O3均明显增加。

(4) 垃圾焚烧工艺及炉渣处理方式均较复杂,导致炉渣中矿物颗粒组分与重金属化学形态的多样化。就炉渣环境特性评价而言,很难用一种评价方法准确界定炉渣的环境风险。本研究仅对炉渣及其集料重金属离子浸出能力进行了短期毒性评价。当前大多数炉渣被视为一般固体废物,但由于其填埋或再生利用过程中环境复杂,影响重金属浸出的因素较多,炉渣处置与应用是否会对土壤和地下水造成污染仍需要全面、长期评价。集料的环境污染风险较原生炉渣降低,但不可忽视循环水的泻流和沉淀池污泥处置不当造成的环境风险。